Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий с полой головкой, отношение толщины дна которой к внутреннему диаметру полости головки 0,4, в частности для контактных болтов стартеров, у которых это отношение равно 0,1.

Цель изобретения - повышение качества изделий за счет исключения остаточной деформации дна полой головки, толщина которого не превышает 0,4 диаметра полости головки и снижение деформирующих усилий,

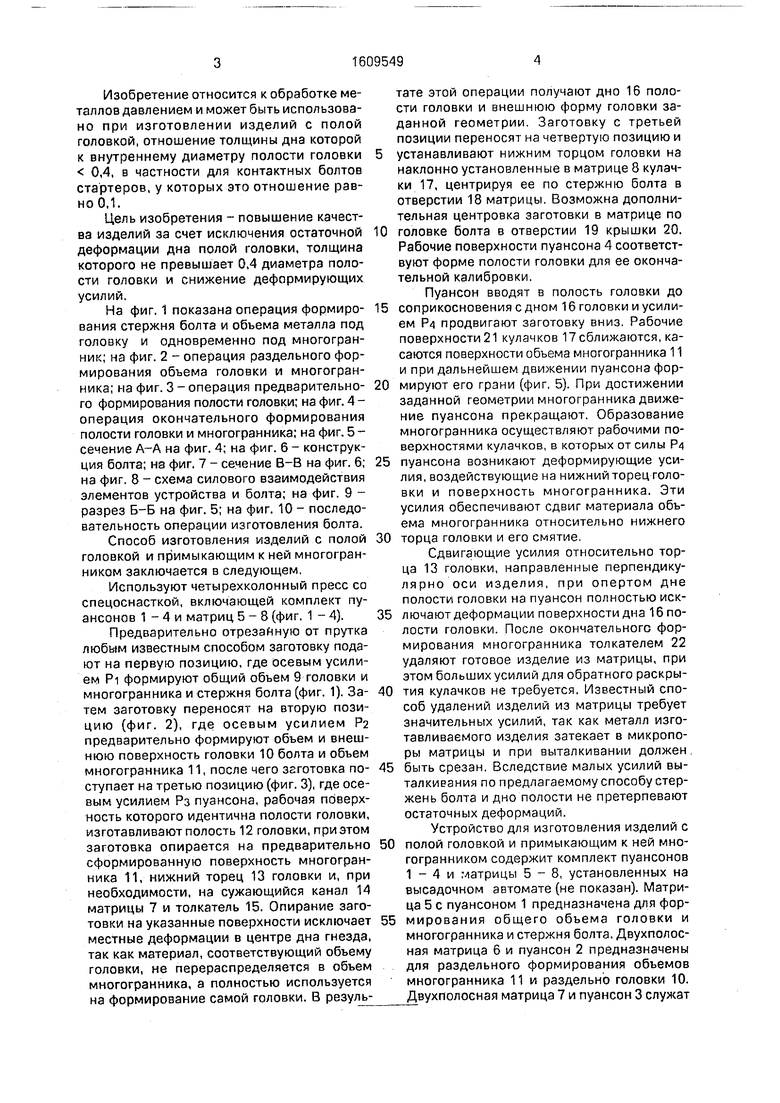

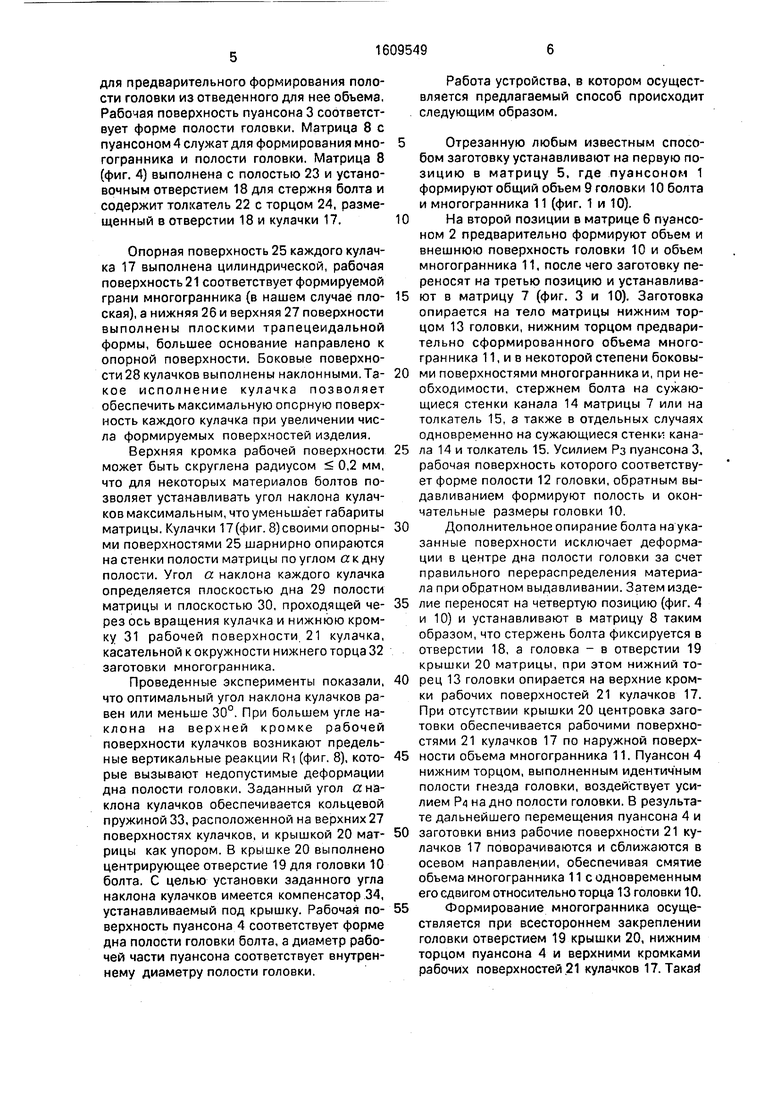

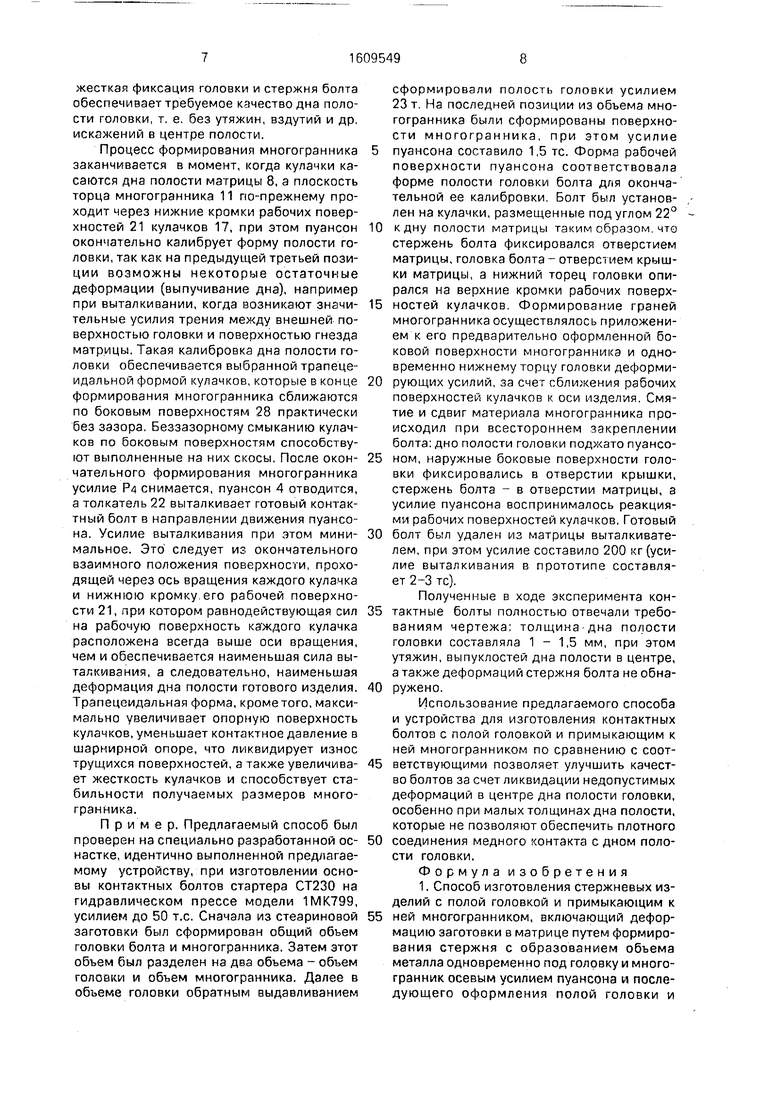

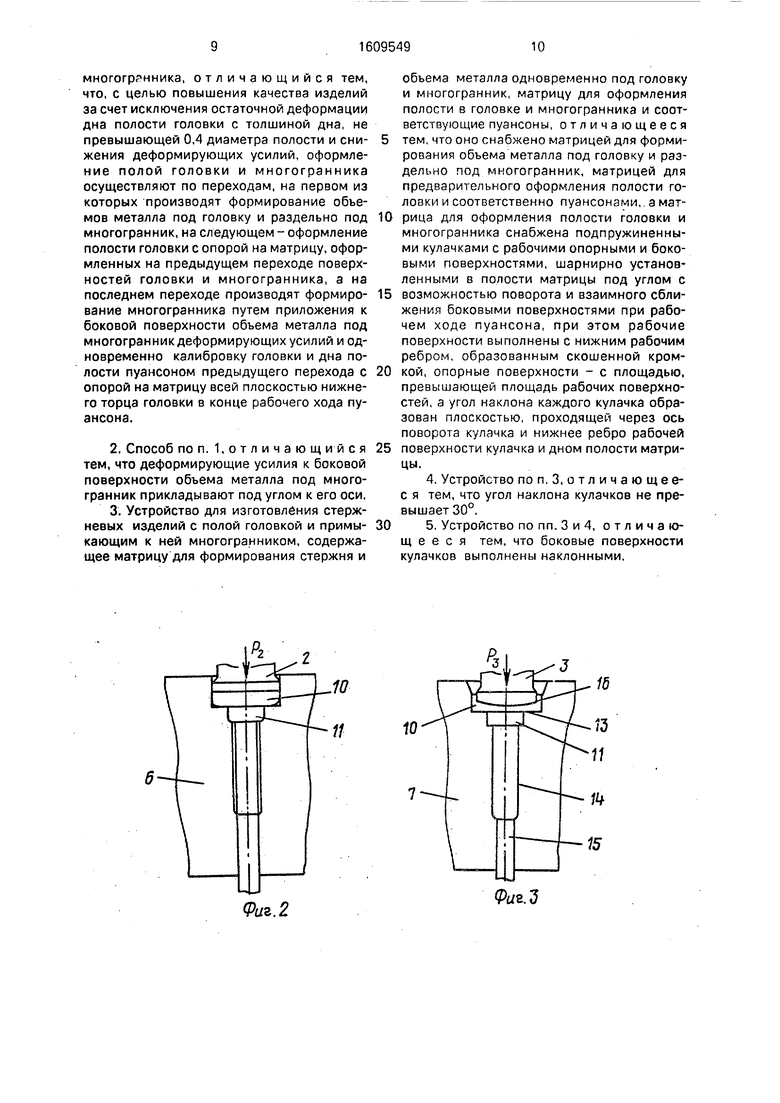

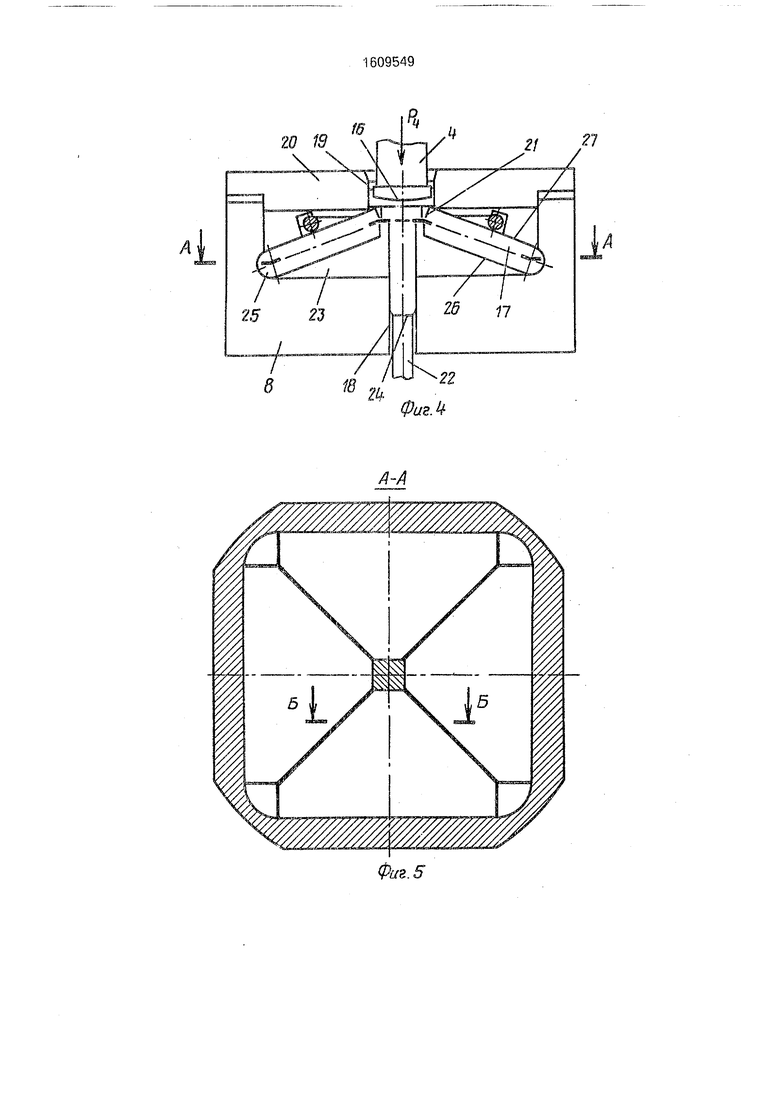

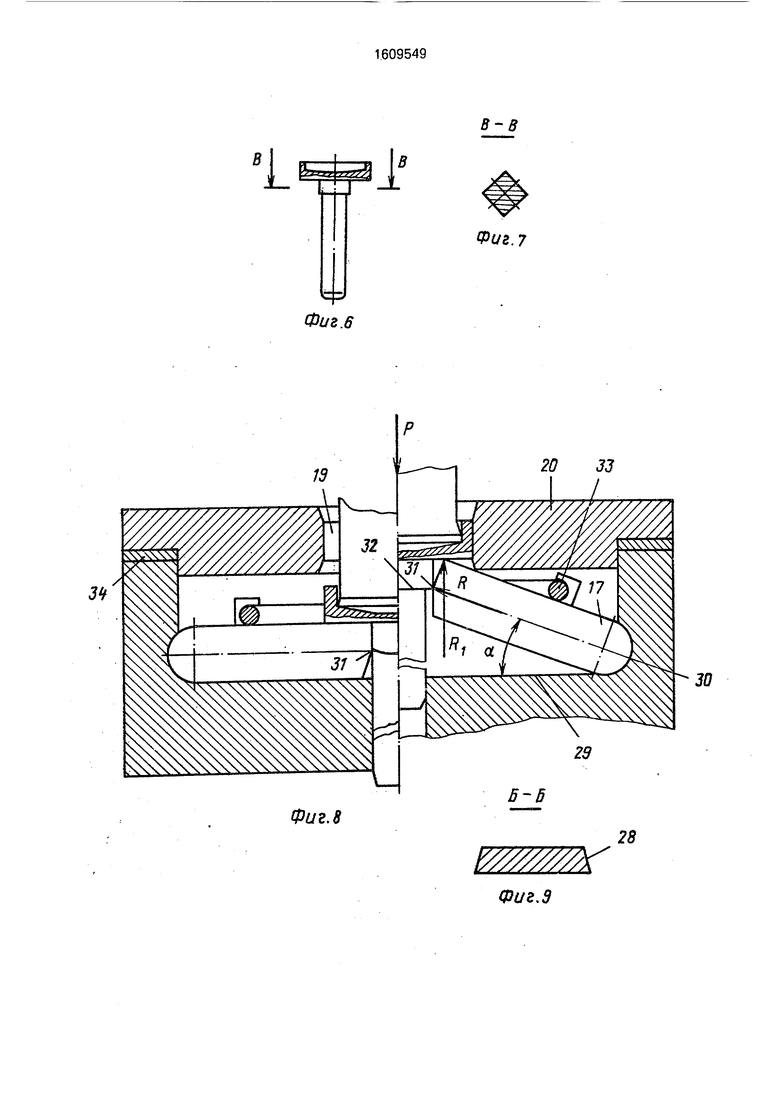

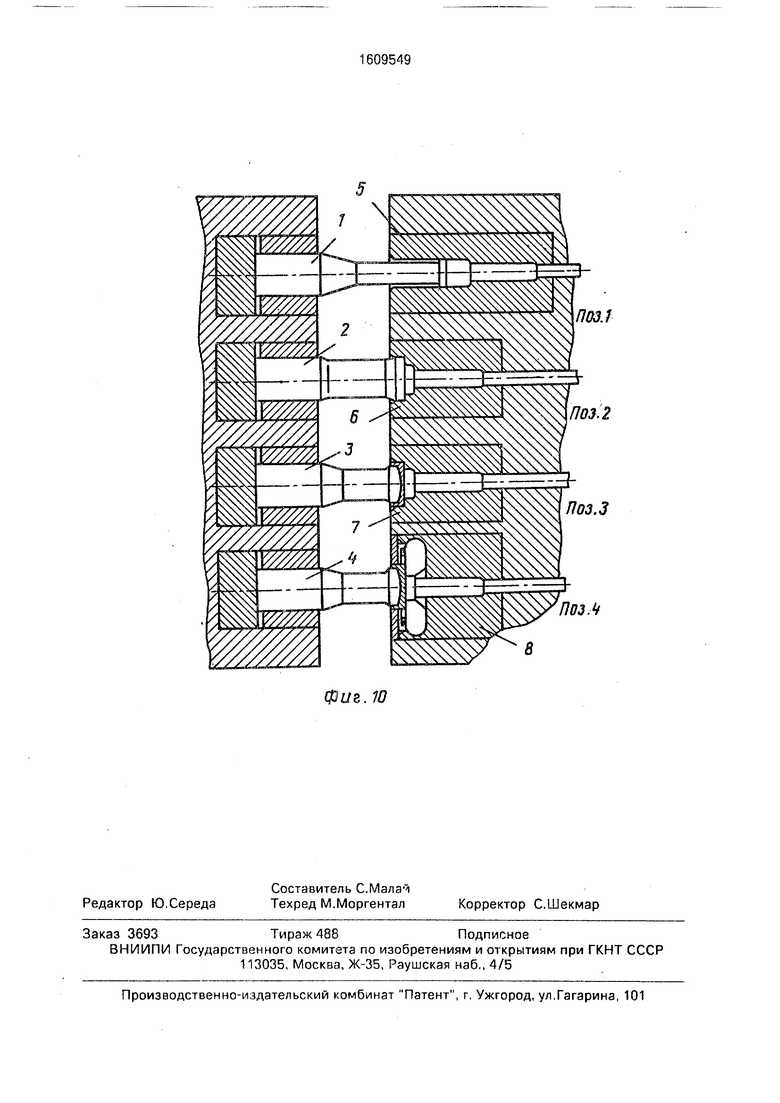

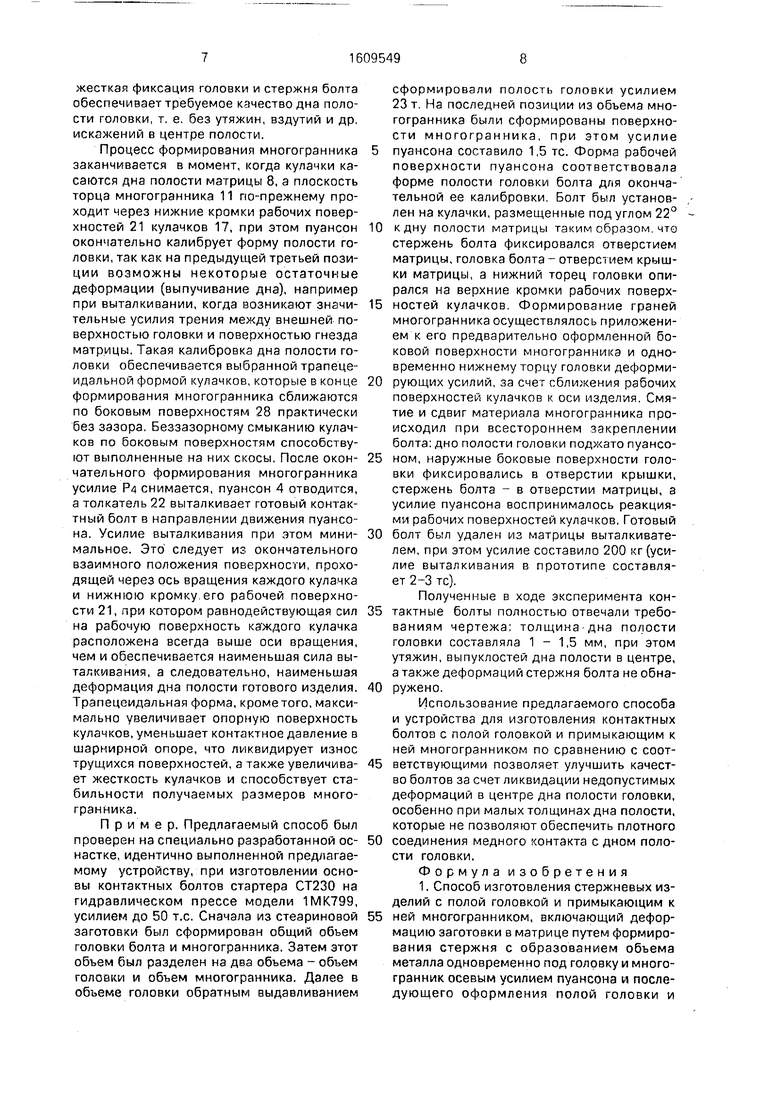

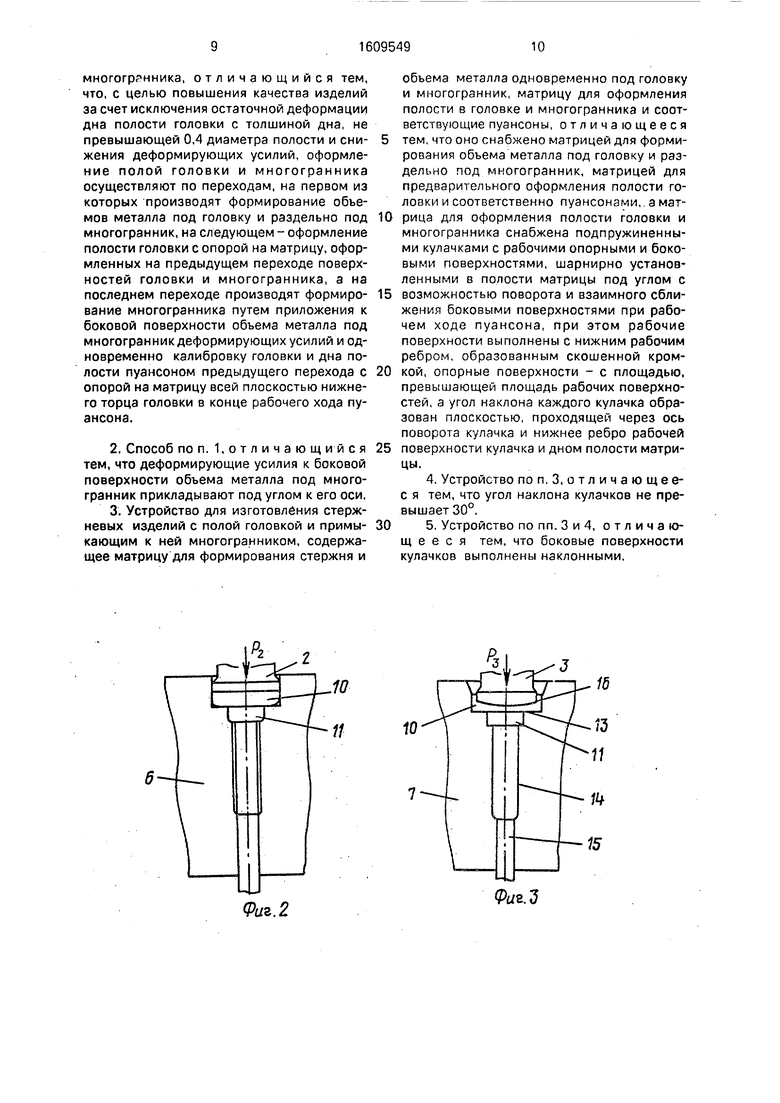

На фиг. 1 показана операция формирования стержня болта и объема металла под головку и одновременно под многогранник; на фиг. 2 - операция раздельного формирования объема головки и многогранника; на фиг. 3 - операция предварительного формирования полости головки; на фиг. 4- операция окончательного формирования полости головки и многогранника; на фиг. 5- сечение А-А на фиг. 4; на фиг. 6 - конструкция болта; на фиг. 7 - сечение В-В на фиг. 6; на фиг. 8 - схема силового взаимодействия элементов устройства и болта; на фиг. 9 - разрез Б-Б на фиг. 5; на фиг. 10 - последовательность операции изготовления болта. Способ изготовления изделий с полой головкой и примыкающим к ней многогранником заключается в следующем.

Используют четырехколонный пресс со спецоснасткой, включающей комплект пуансонов 1 - 4 и матриц 5-8 (фиг. 1 - 4).

Предварительно отрезанную от прутка любым известным способом заготовку подают на первую позицию, где осевым усилием PI формируют общий обьем 9 головки и многогранника и стержня болта (фиг. 1). Затем заготовку переносят на вторую позицию (фиг. 2), где осевым усилием Р2 предварительно формируют обьем и внешнюю поверхность головки 10 болта и объем многогранника 11, после чего заготовка поступает на третью позицию (фиг. 3), где осевым усилием РЗ пуансона, рабочая поверхность которого идентична полости головки, изготавливают полость 12 головки, при этом заготовка опирается на предварительно сформированную поверхность многогранника 11, нижний торец 13 головки и, при необходимости, на сужающийся канал 14 матрицы 7 и толкатель 15. Опирание заготовки на указанные поверхности исключает местные деформации в центре дна гнезда, так как материал, соответствующий объему головки, не перераспределяется в объем многогранника, а полностью используется на формирование самой головки. В резул

тате этой операции получают дно 16 полости головки и внешнюю форму головки заданной геометрии. Заготовку с третьей позиции переносят на четвертую позицию и устанавливают нижним торцом головки на наклонно установленные в матрице 8 кулачки 17, центрируя ее по стержню болта в отверстии 18 матрицы. Возможна дополнительная центровка заготовки в матрице по 0 головке болта в отверстии 19 крышки 20. Рабочие поверхности пуансона 4 соответствуют форме полости головки для ее окончательной калибровки.

Пуансон вводят в полость головки до 5 соприкосновения с дном 16 головки и усилием РА продвигают заготовку вниз. Рабочие поверхности 21 кулачков 17 сближаются, касаются поверхности объема многогранника 11 и при дальнейшем движении пуансона фор- 0 мируют его грани (фиг. 5). При достижении заданной геометрии многогранника движение пуансона прекращают. Образование многогранника осуществляют рабочими поверхностями кулачков, в которых от силы Р4 5 пуансона возникают деформирующие усилия, воздействующие на нижний торец головки и поверхность многогранника. Эти усилия обеспечивают сдвиг материала объема многогранника относительно нижнего 0 торца головки и его смятие.

Сдвигающие усилия относительно торца 13 головки, направленные перпендикулярно оси изделия, при опертом дне полости головки на пуансон полностью иск- 5 лючают деформации поверхности дна 16 полости головки. После окончательного формирования многогранника толкателем 22 удаляют готовое изделие из матрицы, при этом больших усилий для обратного раскры- 0 тия кулачков не требуется. Известный способ удалений изделий из матрицы требует значительных усилий, так как металл изготавливаемого изделия затекает в микропоры матрицы и при выталкивании должен. 5 быть срезан. Вследствие малых усилий выталкивания по предлагаемому способу стержень болта и дно полости не претерпевают остаточных деформаций.

Устройство для изготовления изделий с 0 полой головкой и примыкающим к ней многогранником содержит комплект пуансонов 1 - 4 и матрицы 5-8, установленных на высадочном автомате (не показан). Матрица 5 с пуансоном 1 предназначена для фор- 55 мирования общего объема головки и многогранника и стержня болта. Двухполосная матрица 6 и пуансон 2 предназначены для раздельного формирования объемов многогранника 11 и раздельно головки 10. Двухполосная матрица 7 и пуансон 3 служат

для предварительного формирования полости головки из отведенного для нее объема. Рабочая поверхность пуансона 3 соответствует форме полости головки. Матрица 8 с пуансоном 4 служат для формирования многогранника и полости головки. Матрица 8 (фиг. 4) выполнена с полостью 23 и установочным отверстием 18 для стержня болта и содержит толкатель 22 с торцом 24, размещенный в отверстии 18 и кулачки 17.

Опорная поверхность 25 каждого кулачка 17 выполнена цилиндрической, рабочая поверхность 21 соответствует формируемой грани многогранника (в нашем случае плоская), а нижняя 26 и верхняя 27 поверхности выполнены плоскими трапецеидальной формы, большее основание направлено к опорной поверхности. Боковые поверхности 28 кулачков выполнены наклонными. Такое исполнение кулачка позволяет обеспечить максимальную оперную поверхность каждого кулачка при увеличении числа формируемых поверхностей изделия.

Верхняя кромка рабочей поверхности может быть скруглена радиусом 0,2 мм, что для некоторых материалов болтов позволяет устанавливать угол наклона кулачков максимальным, что уменьшает габариты матрицы. Кулачки 17(фиг.8)своими опорными поверхностями 25 шарнирно опираются на стенки полости матрицы по углом а к дну полости. Угол а наклона каждого кулачка определяется плоскостью дна 29 полости матрицы и плоскостью 30, проходящей через ось вращения кулачка и нижнюю кромку 31 рабочей поверхности 21 кулачка, касательной к окружности нижнего торца 32 заготовки многогранника.

Проведенные эксперименты показали, что оптимальный угол наклона кулачков равен или меньше 30°. При большем угле наклона на верхней кромке рабочей поверхности кулачков возникают предельные вертикальные реакции RI (фиг. 8), которые вызывают недопустимые деформации дна полости головки. Заданный угол «наклона кулачков обеспечивается кольцевой пружиной 33, расположенной на верхних 27 поверхностях кулачков, и крышкой 20 матрицы как упором. В крышке 20 выполнено центрирующее отверстие 19 для головки 10 болта. С целью установки заданного угла наклона кулачков имеется компенсатор 34, устанавливаемый под крышку. Рабочая поверхность пуансона 4 соответствует форме дна полости головки болта, а диаметр рабочей части пуансона соответствует внутреннему диаметру полости головки.

Работа устройства, в котором осуществляется предлагаемый способ происходит следующим образом.

Отрезанную любым известным способом заготовку устанавливают на первую позицию в матрицу 5, где пуансоном 1 формируют общий объем 9 головки 10 болта и многогранника 11 (фиг. 1 и 10).

На второй позиции в матрице 6 пуансоном 2 предварительно формируют объем и внешнюю поверхность головки 10 и объем многогранника 11, после чего заготовку переносят на третью позицию и устанавливают в матрицу 7 (фиг. 3 и 10). Заготовка опирается на тело матрицы нижним торцом 13 головки, нижним торцом предварительно сформированного объема многогранника 11, и в некоторой степени боковыми поверхностями многогранника и, при необходимости, стержнем болта на сужающиеся стенки канала 14 матрицы 7 или на толкатель 15, а также в отдельных случаях одновременно на сужающиеся стенки канала 14 и толкатель 15. Усилием Рз пуансона 3, рабочая поверхность которого соответствует форме полости 12 головки, обратным выдавливанием формируют полость и окончательные размеры головки 10.

Дополнительное опирание болта на указанные поверхности исключает деформации в центре дна полости головки за счет правильного перераспределения материала при обратном выдавливании. Затем изделие переносят на четвертую позицию (фиг. 4 и 10) и устанавливают в матрицу 8 таким образом, что стержень болта фиксируется в отверстии 18, а головка - в отверстии 19 крышки 20 матрицы, при этом нижний торец 13 головки опирается на верхние кромки рабочих поверхностей 21 кулачков 17. При отсутствии крышки 20 центровка заготовки обеспечивается рабочими поверхностями 21 кулачков 17 по наружной поверхности объема многогранника 11. Пуансон 4 нижним торцом, выполненным идентич ным полости гнезда головки, воздействует усилием Р на дно полости головки. В результате дальнейшего перемещения пуансона 4 и

заготовки вниз рабочие поверхности 21 кулачков 17 поворачиваются и сближаются в осевом направлении, обеспечивая смятие объема многогранника 11 с одновременным его сдвигом относительно торца 13 головки 10.

Формирование многогранника осуществляется при всестороннем закреплении головки отверстием 19 крышки 20, нижним торцом пуансона 4 и верхними кромками рабочих поверхностей 21 кулачков 17. Такай

жесткая фиксация головки и стержня болта обеспечивает требуемое качество дна полости головки, т. е. без утяжин, вздутий и др, искажений в центре полости.

Процесс формирования многогранника заканчивается в момент, когда кулачки касаются дна полости матрицы 8, а плоскость торца многогранника 11 по-прежнему проходит через нижние кромки рабочих поверхностей 21 кулачков 17, при этом пуансон окончательно калибрует форму полости головки, так как на предыдущей третьей позиции возможны некоторые остаточные деформации (выпучивание дна), например при выталкивании, когда возникают значительные усилия трения между внешней поверхностью головки и поверхностью гнезда матрицы. Такая калибровка дна полости головки обеспечивается выбранной трапецеидальной формой кулачков, которые в конце формирования многогранника сближаются по боковым поверхностям 28 практически без зазора. Беззазорному смыканию кулачков по боковым поверхностям способствуют выполненные на них скосы. После окончательного формирования многогранника усилие Р4 снимается, пуансон 4 отводится, а толкатель 22 выталкивает готовый контактный болт в направлении движения пуансона. Усилие выталкивания при этом минимальное. Это следует из окончательного взаимного положения поверхности, проходящей через ось вращения каждого кулачка и нижнюю кромку, его рабочей поверхности 21, при котором равнодействующая сил на рабочую поверхность ка ждого кулачка расположена всегда выше оси вращения, чем и обеспечивается наименьшая сила выталкивания, а следовательно, наименьшая деформация дна полости готового изделия. Трапецеидальная форма, кроме того, максимально увеличивает опорную поверхность кулачков, уменьшает контактное давление в шарнирной опоре, что ликвидирует износ трущихся поверхностей, а также увеличивает жесткость кулачков и способствует стабильности получаемых размеров многогранника.

Пример. Предлагаемый способ был проверен на специально разработанной оснастке, идентично выполненной предлагаемому устройству, при изготовлении основы контактных болтов стартера СТ230 на гидравлическом прессе модели 1МК799, усилием до 50 т.е. Сначала из стеариновой заготовки был сформирован общий объем головки болта и многогранника. Затем этот объем был разделен на два объема - объем головки м объем многогранника. Далее в объеме головки обратным выдавливанием

сформировали полость головки усилием 23 т. На последней позиции из объема многогранника были сформированы поверхности многогранника, при этом усилие

пуансона составило 1,5 тс. Форма рабочей поверхности пуансона соответствовала форме полости головки болта для окончательной ее калибровки. Болт был установлен на кулачки, размещенные под углом 22°

0 к дну полости матрицы таким образом,что стержень болта фиксировался отверстием матрицы, головка болта - отверстием крышки матрицы, а нижний торец головки опирался на верхние кромки рабочих поверх5 ностей кулачков. Формирование граней многогранника осуществлялось приложением к его предварительно оформленной боковой поверхности многогранника и одновременно нижнему торцу головки деформи0 рующих усилий, за счет сближения рабочих поверхностей кулачков к оси изделия. Смятие и сдвиг материала многогранника происходил при всестороннем закреплении болта: дно полости головки подхото пуансо5 ном, наружные боковые поверхности головки фиксировались в отверстии крышки, стержень болта - в отверстии матрицы, а усилие пуансона воспринималось реакциями рабочих поверхностей кулачков. Готовый

0 болт был удален из матрицы выталкивателем, при этом усилие составило 200 кг (усилие выталкивания в прототипе составляет 2-3 тс).

Полученные в ходе эксперимента кон5 тактные болты полностью отвечали требованиям чертежа; толщина-дна полости головки составляла 1-1,5 мм, при этом утяжин, выпуклостей дна полости в центре, а также деформаций стержня болта не обна0 ружено.

Использование предлагаемого способа и устройства для изготовления контактных болтов с полой головкой и примыкающим к ней многогранником по сравнению с соот5 ветствующими позволяет улучшить качество болтов за счет ликвидации недопустимых деформаций в центре дна полости головки, особенно при малых толщинах дна полости, которые не позволяют обеспечить плотного

0 соединения медного контакта с дном полости головки.

Формула изобретения 1. Способ изготовления стержневых изделий с полой головкой и примыкающим к

5 ней многогранником, включающий деформацию заготовки в матрице путем формирования стержня с образованием объема металла одновременно под головку и многогранник осевым усилием пуансона и последующего оформления полой головки и

многогранника, отличающийся тем, что, с целью повышения качества изделий за счет исключения остаточной деформации дна полости головки с толшиной дна, не превышающей 0,4 диаметра полости и снижения деформирующих усилий, оформление полой головки и многогранника осуществляют по переходам, на первом из которых производят формирование объемов металла под головку и раздельно под многогранник, на следующем - оформление полости головки с опорой на матрицу, оформленных на предыдущем переходе поверхностей головки и многогранника, а на последнем переходе производят формирование многогранника путем приложения к боковой поверхности объема металла под многогранник деформирующих усилий и одновременно калибровку головки и дна полости пуансоном предыдущего перехода с опорой на матрицу всей плоскостью нижнего торца головки в конце рабочего хода пуансона.

2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что деформирующие усилия к боковой поверхности объема металла под многогранник прикладывают под углом к его оси,

3.Устройство для изготовления стержневых изделий с полой головкой и примыкающим к ней многогранником, содержащее матрицу для формирования стержня и

объема металла одновременно под головку и многогранник, матрицу для оформления полости в головке и многогранника и соответствующие пуансоны, отличающееся тем, что оно снабжено матрицей для формирования объема металла под головку и раздельно под многогранник, матрицей для предварительного оформления полости головки и соответственно пуансонами,, а мат0 рица для оформления полости головки и многогранника снабжена подпружиненными кулачками с рабочими опорными и боковыми поверхностями, шарнирно установленными в полости матрицы под углом с

5 возможностью поворота и взаимного сближения боковыми поверхностями при рабочем ходе пуансона, при этом рабочие поверхности выполнены с нижним рабочим ребром, образованным скошенной кром0 кой, опорные поверхности - с площадью, превышающей площадь рабочих поверхностей, а угол наклона каждого кулачка образован плоскостью, проходящей через ось поворота кулачка и нижнее ребро рабочей

5 поверхности кулачка и дном полости матрицы.

4. Устройство поп.3,отличающее- с я тем, что угол наклона кулачков не превышает 30°.

0 5. Устройство по пп. Зи4, отличающееся тем, что боковые поверхности кулачков выполнены наклонными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования многогранных головок болтов | 1989 |

|

SU1764757A1 |

| Устройство для радиальной штамповки головок болтов | 1989 |

|

SU1764758A1 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| Способ изготовления стержневых изделий с многогранной головкой и мертвой шайбой | 1972 |

|

SU464374A1 |

| Штамп для высадки болтов | 1985 |

|

SU1488098A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| СПОСОБ ПОСПЕЛОВА ВЫСАДКИ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С ГОЛОВКОЙ И МНОГОГРАННЫМ ПОДГОЛОВНИКОМ | 1991 |

|

RU2010663C1 |

| Способ изготовления стержневых изделий с шестигранной головкой | 2016 |

|

RU2635495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО СО СЛОЖНОЙ ФОРМОЙ ГОЛОВКИ, ИМЕЮЩЕЙ ГРАНИ | 2005 |

|

RU2321472C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий с полой головкой, отношение толщины дна которой к внутреннему диаметру полости головки ≤0,4, в частности для контактных болтов стартеров, у которых это отношение равно 0,1. Цель изобретения - повышение качества за счет исключения деформации дна полости головки и снижение деформирующих усилий. После формирования общего объема головки и многогранника ведут раздельное формирование объемов головки и многогранника. Затем производят предварительное формирование полости головки с опорой на матрицу оформленных поверхностей болта. На окончательном этапе осуществляют формирование многогранника путем приложения к его боковой поверхности и нижнему торцу головки деформирующих усилий. Одновременно производят калибровку головки и дна полости. Устройство для осуществления способа содержит комплект пуансонов и матриц, установленных на высадочном автомате. Матрица для формирования многогранника включает в себя наклонно установленные под углом, не превышающим 30°, кулачки с рабочей поверхностью и с шарнирной опорой. Площадь опорной поверхности кулачков превышает площадь рабочей поверхности. Кулачки связаны между собой пружиной и взаимодействуют между собой. Использование способа и устройства позволяет обеспечить плотное соединение медного контакта с дном полости головки за счет исключения дефектов дна полости при ее формировании. 2 с. и 3 з.п. ф-лы, 10 ил.

Фиг. 2

(Paz.d

Фи.

Фаг. 5

L

Фиг.6

Фиг. 8

Фиг.7

30

Б-В

17//////// Фиг.Э

фиг.Ю

/7ft.;

л 03.3

Поз.

| Наладка инструмента для штамповки болта | |||

| Черт | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-11-30—Публикация

1988-03-31—Подача