Изобретение относится к обработке металлов холодным пластическим деформированием, в частности к обработке деталей типа втулок и труб дргЬормиру Ю1ЦИМ протягиванием.

Целью изобретения является снижение себестоимости изготовления и повышение прочности деформирующих элементов диаметром свьше 160 мм.

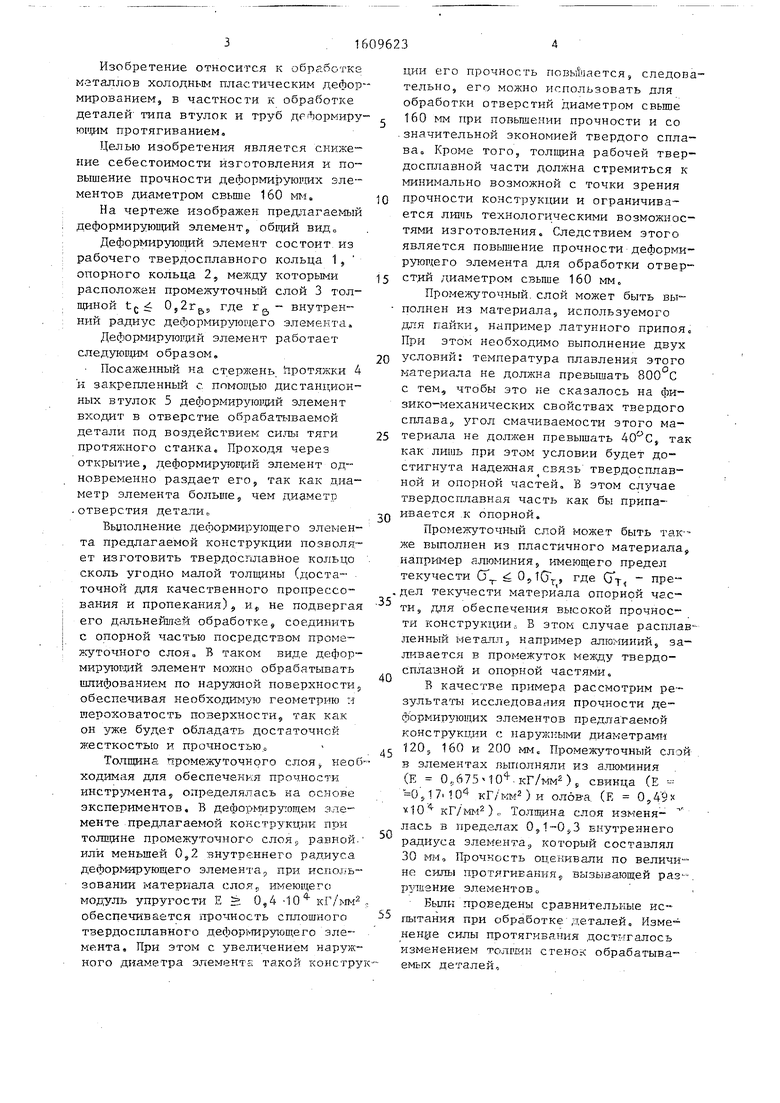

На чертеже изображен предлагаемый деформируюп1 1Й элемент 5 общий вид„

Деформируюпщй элемент состоит, из рабочего твердосплавного кольца 1, опорного кольца 2, между которыми расположен промежуточный слой 3 толщиной tf. 052rg,,, где Гц- внутренний радиус деформирующего элемента

Деформируюгщй элемент работает следуюБщм образом,

Посажепный на стержень, протяжки 4 и закрепленный с помощью дистанционных втулок 5 деформируюрдай элемент входит в отверстие обрабатываемой детали под воздействием силы тяги протяжного станка. Проходя через открытие, деформирующнй элемент одновременно раздает его, так как диаметр элемента больше, чем диаметр отверстия детали ,

Выполнение деформирующего элемента предлагаемой конструкции позволяет изготовить твердосплавное кольцо сколь угодно малой толвд1ны (доста- точной для качественного пропрессо- вания и пропекания), и,, не подвергая его дальнейшей обработке, соединить с опорной частью посредством промежуточного слоя В таком виде дефор- мирую 1ц й элемент можно обрабатывать шлифованием по наруяшой поверхности, обеспечивая необходз;имую геометрию и шероховатость поверхности, так как он уже будет обладать достаточней жесткостью и прочностьюs,

Толщина промежуточного слоя необ ходимая для обеспечения прочности инструмента, определялась на основе экспериментов, Б деформиру;ощем зле- менте предлагаемой конструкции при толпщне промежуточного слоя,; равной, или меньшей 0,2 внутреннего радиуса деформирующего элемента, при использовании материала слоя,, имеющего модуль упругости Её 0,4-10 кГ/мм обеспечивается прочность сплошного твердосплавного деформируюп1;его эле- мента. При этом с увеличением наружного диаметра элемента такой констру

0

ции его прочность повышается, следовательно, его можно использовать для обработки отверстий диаметром свьше 160 мм при повышении прочно-сти и со значительной экономией твердого сплава Кроме того, толщина рабочей твердосплавной части должна стремиться к минимально возможной с точки зрения прочности конструкции и ограничивается лшчь технологи:ческими возможностями изготовления. Следствием этого является повышение прочности деформи- элемента для обработки отвер5 стий диаметром свыше 160 мм.

Промежуточный, слой может быть вы- полней из материала, используемого для пайкиJ например латунного припоя. При этом необходимо выполнение двух

0 условий: температура плавления этого материала не должна превышать 800°С с тем чтобы это не сказалось на физико-механических свойствах твердого сплава, угол смачиваемости этого ма5 териала не должен превышать , так как лишь при этом условии будет достигнута надежная связь твердосплавной и опорной частей, В этом случае твердосплавная часть как бы припаQ ивается .к опорной.

Промежуточный слой может быть так-- же выполнен из пластичного материала, например алюминия, имеющего предел текучести , где О т, - пре- .дел текучести материала опорной части, для обеспечения высокой прочности конструкции, В этом случае расплавленный металл, например алюниний, за- л1- вается в промежуток между твердосплавной и опорной частями.

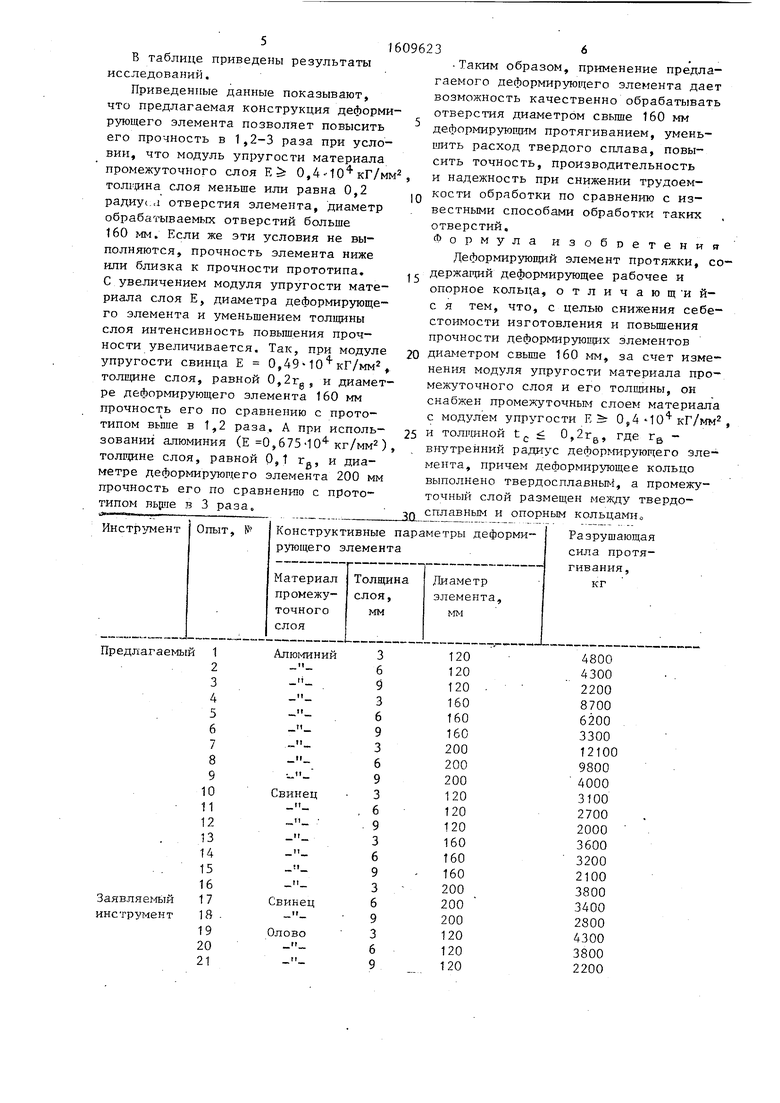

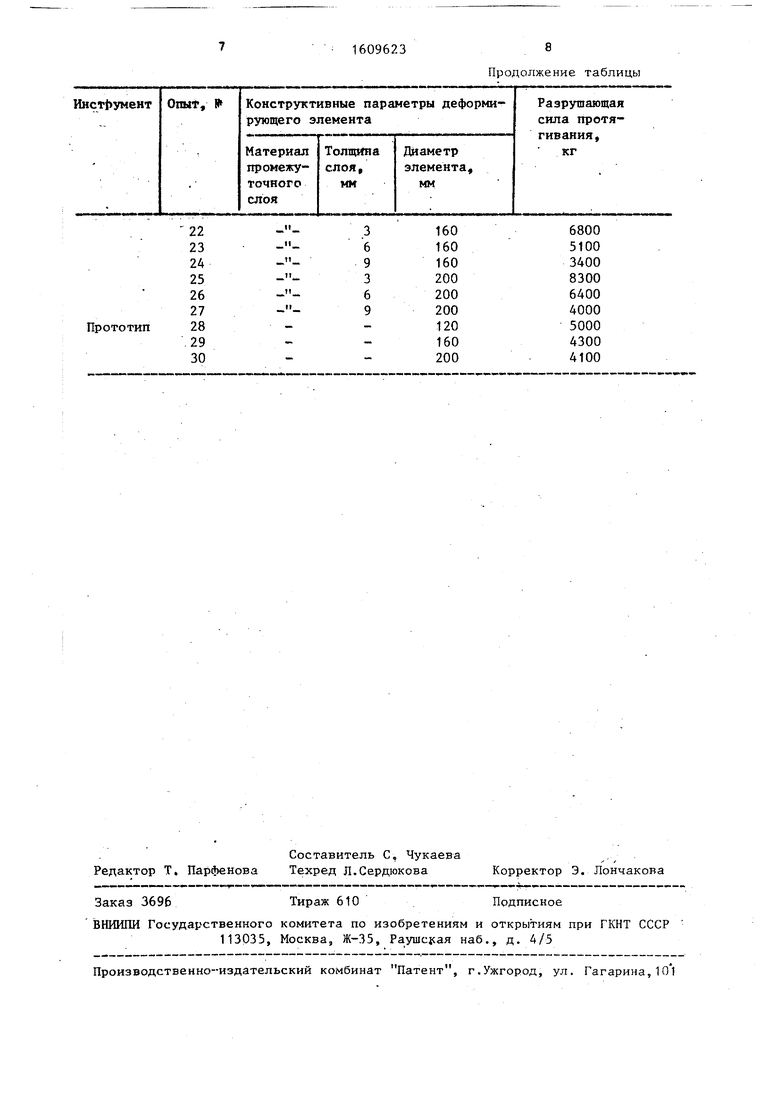

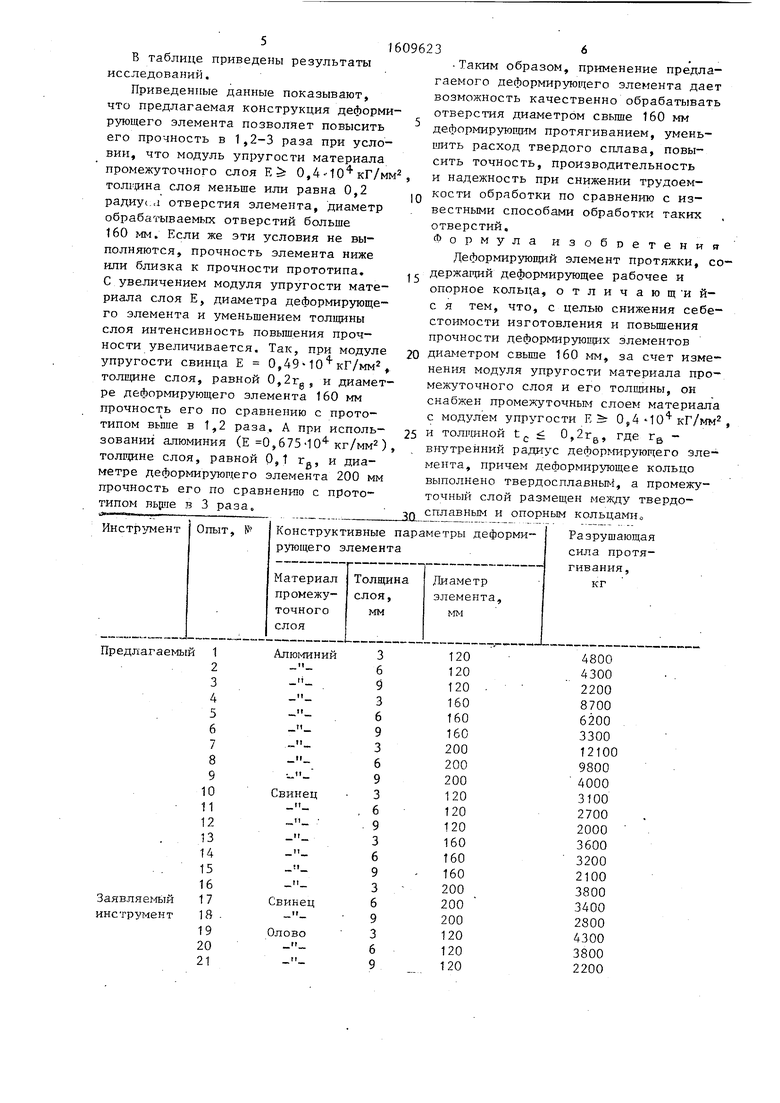

В качестве примера рассмотрим результаты исследования прочности деформирующих элементов предхгагаемой конструкции с наружмьгми диакетраш

160 и 200 мМс Промежуточный слой в элементах выполняли из алюминия (Е О.бУЗЧО КкГ/ммг), свинца (Е - 0,17.10 кГ/км2)и олов-а (Е О.,4 9х 10 кГ/мм),. Толщина слоя изменя- лась в пределах 0,1-05,3 внутреннего радиуса элементаз который составлял 30 ммо Прочность оценивали по величине силы протягивания вызывающей раз-, рушение элементов

Были проведены сравнительные ис

-5 пытания при обработке деталей, Изме- ненре силы протягивания достигалось изменением толгтан стенок обрабатываемых деталей.

40

45 .

50

в таблице приведены результаты исследований.

Приведенные данные показывают, что предлагаемая конструкдия деформирующего элемента позволяет повысить его прочность в 1,2-3 раза при усло- что модуль упругости материала

ВИИ,

промежуточного слоя Е 0,4-10 кГ/мм , толгщна слоя меньше или равна 0,2 радиус,а отверстия элемента, диаметр обрабатываемых отверстий больше 160 мм. Если же эти условия не выполняются, прочность элемента ниже или близка к прочности прототипа. С увеличением модуля упругости материала слоя Е, диаметра деформирующего элемента и уменьшением толщины слоя интенсивность повьшения прочности увеличивается. Так, при модуле упругости свинца Е 0,49-Ю кГ/мм , толщине слоя, равной 0,2rg, и диаметре деформирующего элемента 160 мм прочность его по сравнению с прото16096236

Таким образом, применение предлагаемого деформирующего элемента дает возможность качественно обрабатывать отверстия диаметром свьш1е 160 мм деформирующ1-ш протягиванием, уменьшить расход твердого сплава, повысить точность, производительность и надежность при снижении трудоем- IQ кости обработки по сравнению с известными способами обработки таких отверстий.

Формула из обретен и tr Деформирующий элемент протяжки, со- 5 Держащий деформирующее рабочее и

опорное кольца, отличающ ий- с я тем, что, с целью снижения себестоимости изготовления и повьш1ения прочности деформирующих элементов 20 диаметром свьш1е 160 мм, за счет изменения модуля упругости материала промежуточного слоя и его толщины, он снабжен промежуточным слоем материала

™п„„ в«е в ,.2 раза. А „р„ „спсль- „ зевании алюминия (Е 0,675.10 кг/м„), „„ ейний ра даус злемента, причем деформирующее кольцо выполнено твердосплавньБ, а промежуточный слой размещен между твердотолрщне слоя, равной 0,t г, и диаметре деформирующего элемента 200 мм прочность его по сравнению с прототипом Bbjuie в 3 раза.

, 6096236

Таким образом, применение предлагаемого деформирующего элемента дает возможность качественно обрабатывать отверстия диаметром свьш1е 160 мм деформирующ1-ш протягиванием, уменьшить расход твердого сплава, повысить точность, производительность и надежность при снижении трудоем- IQ кости обработки по сравнению с известными способами обработки таких отверстий.

Формула из обретен и tr Деформирующий элемент протяжки, со- 5 Держащий деформирующее рабочее и

опорное кольца, отличающ ий- с я тем, что, с целью снижения себестоимости изготовления и повьш1ения прочности деформирующих элементов 20 диаметром свьш1е 160 мм, за счет изменения модуля упругости материала проПродолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1971 |

|

SU412237A1 |

| Сборная деформирующая протяжка | 1979 |

|

SU772758A1 |

| Сборная деформирующая протяжка | 1989 |

|

SU1713761A1 |

| Способ обработки отверстий деталей пластическим деформированием | 1986 |

|

SU1425061A1 |

| Способ деформирующего протягивания деталей | 1987 |

|

SU1477530A1 |

| Способ деформирующего протягивания длинных тонкостенных деталей | 1988 |

|

SU1611713A1 |

| Устройство для измерения температуры в зоне контакта деформирующих элементов протяжки с изделием | 1977 |

|

SU781607A1 |

| Деформирующий элемент протяжек и матриц | 1988 |

|

SU1570885A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРУЮЩЕГО ЭЛЕМЕНТА ПРОТЯЖКИ | 1987 |

|

SU1651444A1 |

| СБОРНАЯ СЕКЦИОННАЯ ПРОТЯЖКА ДЛЯ ОБТОЧКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2380201C2 |

Изобретение относится к обработке металлов холодным пластическим деформированием, в частности к обработке деталей типа втулок и труб деформирующим протягиванием. Цель изобретения - снижение себестоимости изготовления и повышение прочности деформирующих элементов диаметром свыше 160 мм. Это достигается тем, что деформирующий элемент протяжки содержит твердосплавную рабочую и опорную части, между которыми расположен промежуточный слой толщиной Tс≤0,2Rв, где Rв - радиус отверстия деформирующего элемента, причем этот слой выполнен из материала, модуль упругости которого E≥0,4 104 кГ/мм2. Это позволяет значительно снизить расход твердого сплава, повысить точность, производительность и надежность инструмента. 1 ил.

Редактор Т. Парфенова

Составитель С, Чукаева Техред Л.Сердюкова

Заказ 3696

Тираж 610

ВНИИ11И Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушсуая наб., д. А/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,

Корректор Э. Лончакова

Подписное

| Инструмент для обработки отверстий | 1978 |

|

SU733891A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-11-30—Публикация

1989-01-20—Подача