2,

3. 7

У У 77/ /// 1 /Щ

Vb

.Фиг.З

Оч

сл ел

Изобретение относится к исследованию прочностных свойств материалов, а именно к оценке стойкости металла шва сварного соединения большой толщины к образованию холодных поперечных трещин и их развития в процессе многопроходной сварки.

Целью изобретения является расширение технологических возможностей образца за счет обеспечения визуального наблюдения за возникновением трещины и ее развитием под влиянием технологических факторов в процессе сварки.

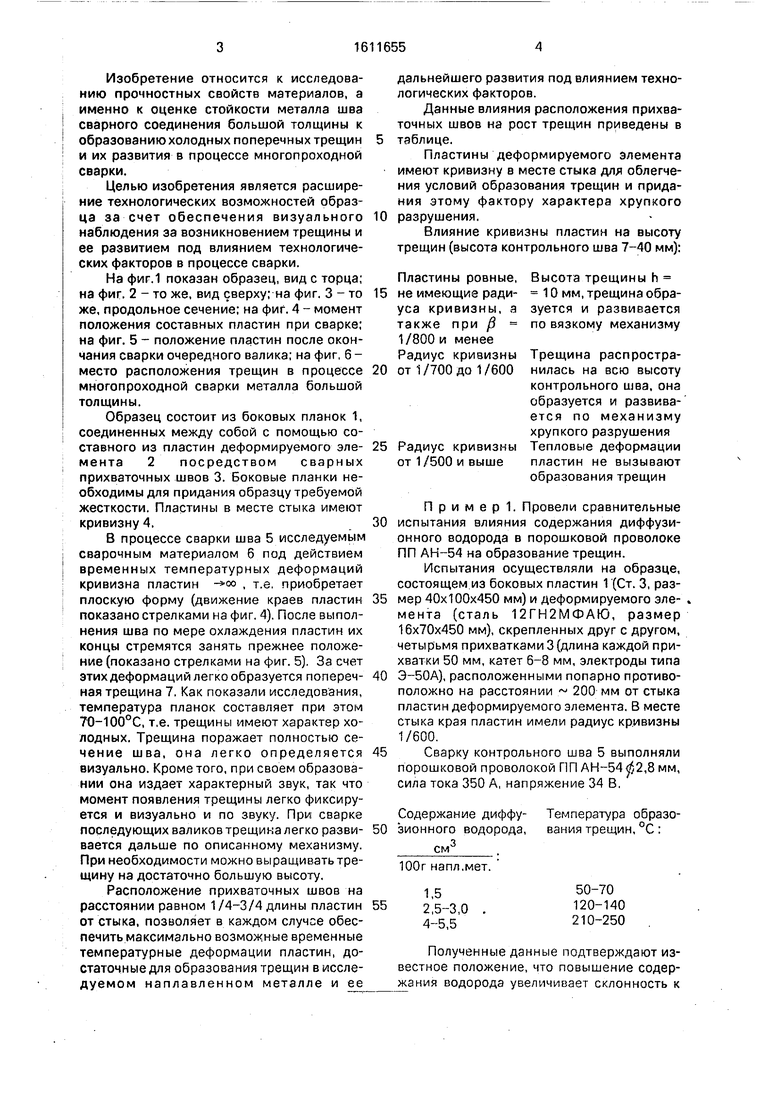

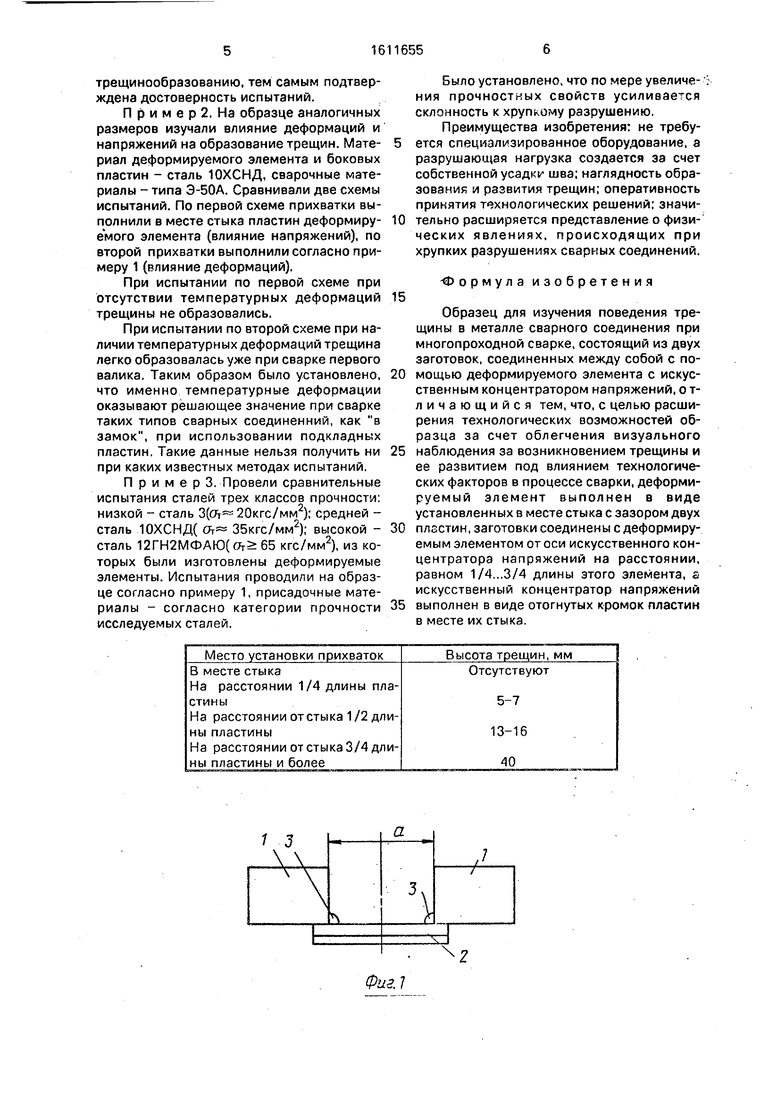

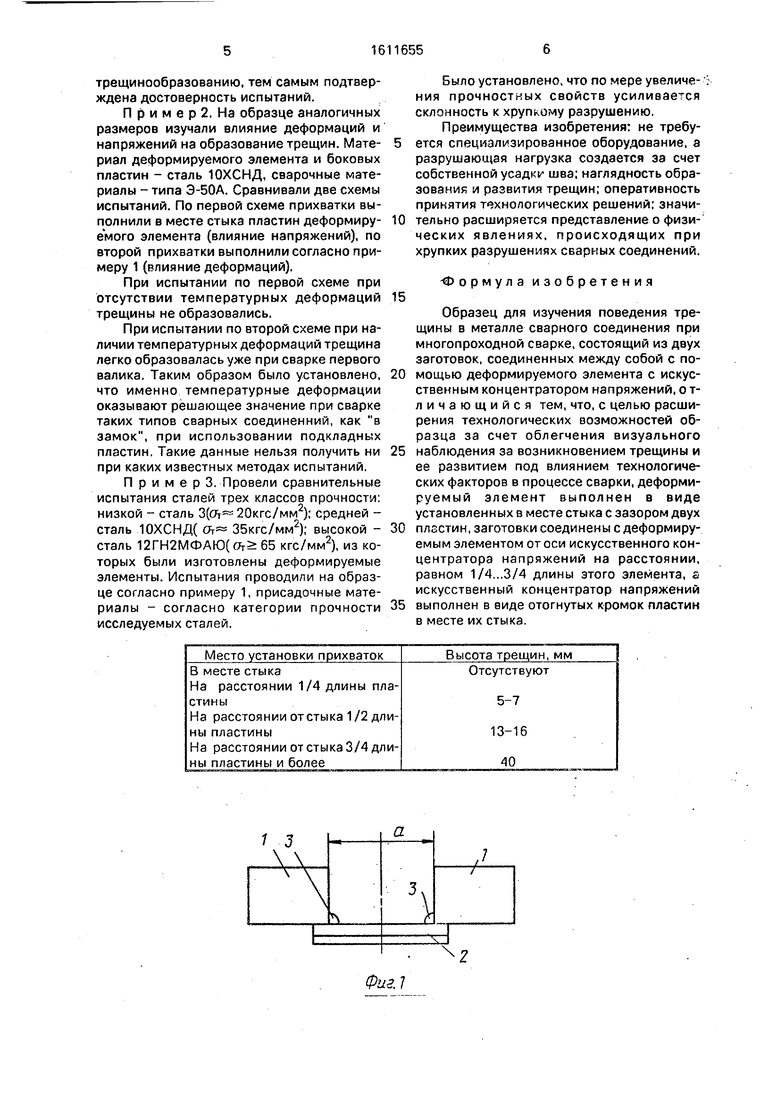

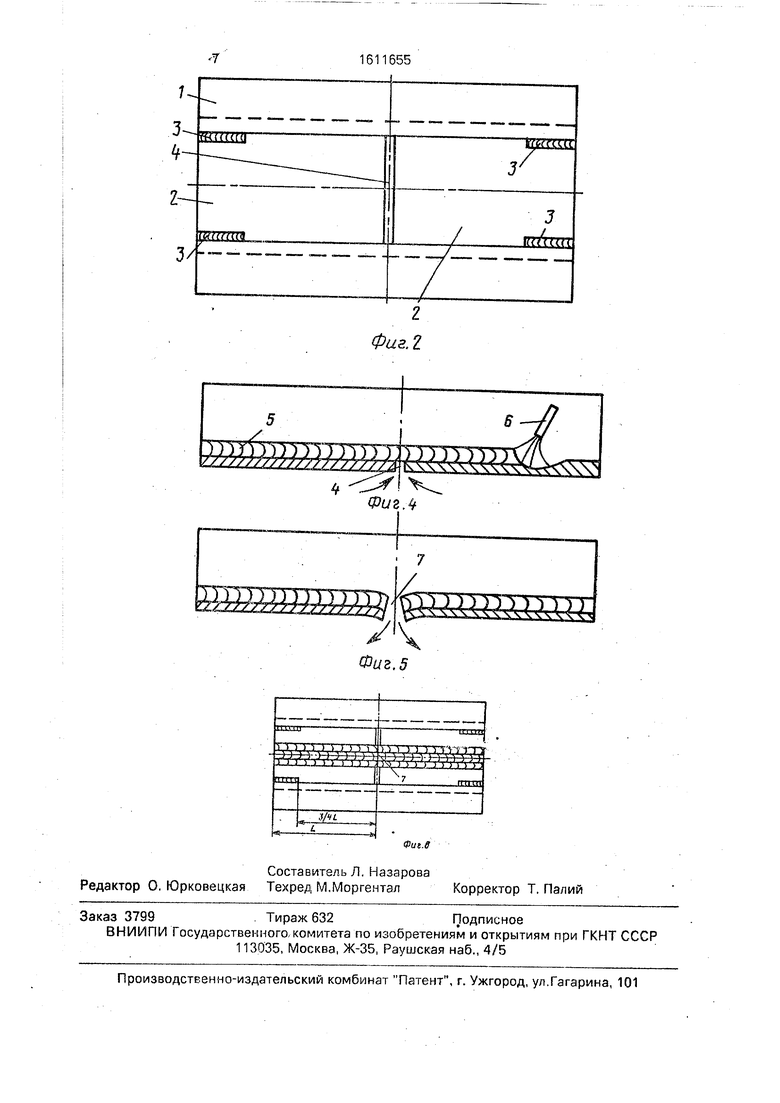

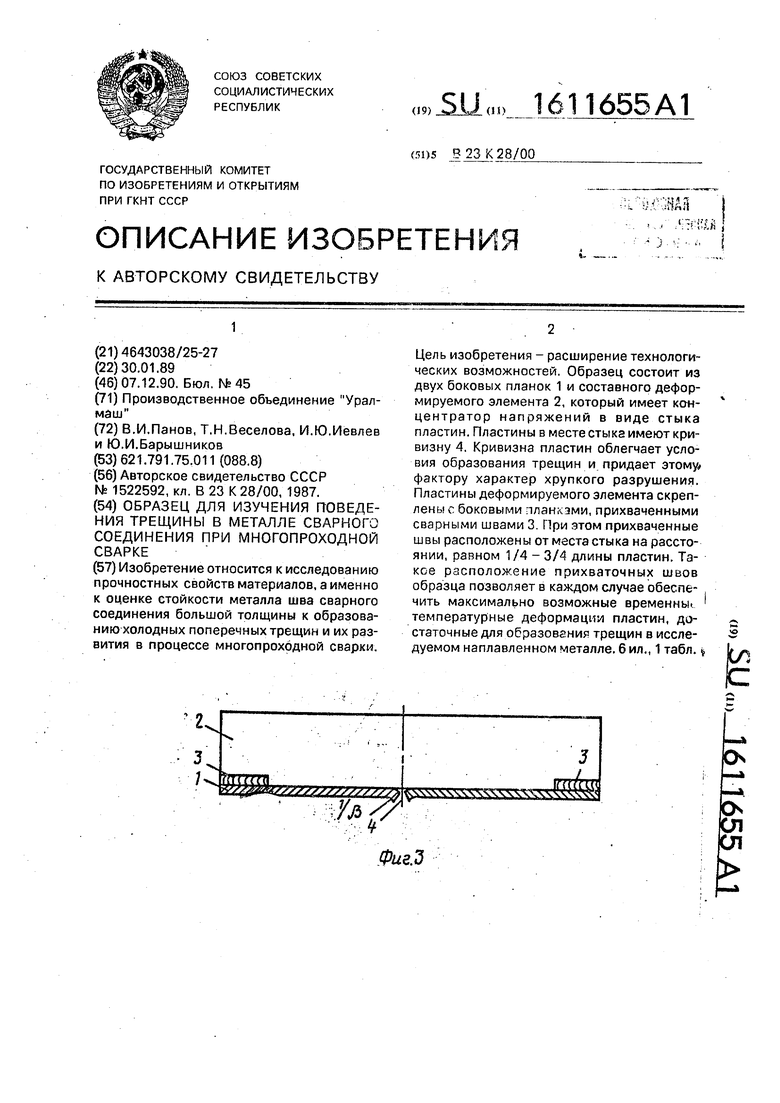

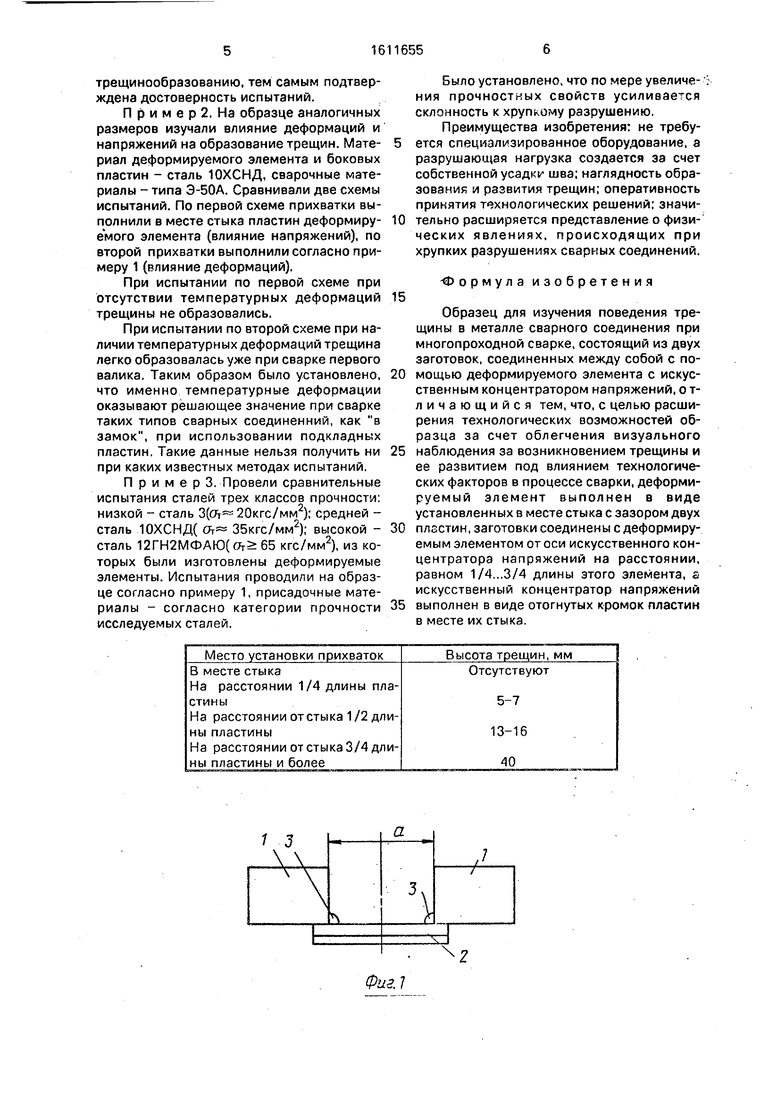

На фиг.1 показан образец, виде торца; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, продольное сечение; на фиг. 4 - момент положения составных пластин при сварке; на фиг. 5 - положение пластин после окончания сварки очередного валика; на фиг, б - место расположения трещин в процессе многопроходной сварки металла большой толщины.

Образец состоит из боковых планок 1, соединенных между собой с помощью составного из пластин деформируемого эле- мента 2 посредством сварных прихваточных швов 3. Боковые планки необходимы для придания образцу требуемой жесткости. Пластины в месте стыка имеют кривизну 4.

В процессе сварки шва 5 исследуемым сварочным материалом б под действием временных температурных деформаций кривизна пластин , т.е. приобретает плоскую форму (движение краев пластин показано стрелками на фиг. 4). После выполнения шва по мере охлаждения пластин их концы стремятся занять прежнее положение (показано стрелками на фиг. 5). За счет этих деформаций легко образуется попереч- ная трещина 7. Как показали исследования, температура планок составляет при этом 70-100°С, т.е. трещины имеют характер холодных. Трещина поражает полностью сечение шва, она легко определяется визуально. Кроме того, при своем образовании она издает характерный звук, так что момент появления трещины легко фиксируется и визуально и по звуку. При сварке последующих валиков трещина легко разви- вается дальше по описанному механизму. При необходимости можно выращивать трещину на достаточно большую высоту.

Расположение прихваточных швов на расстоянии равном 1/4-3/4 длины пластин от стыка, позволяет в каждом случое обеспечить максимально возможные временные температурные деформации пластин, достаточные для образования трещин в исследуемом наплавленном металле и ее

дальнейшего развития под влиянием технологических факторов.

Данные влияния расположения прихваточных швов на рост трещин приведены в таблице.

Пластины деформируемого элемента имеют кривизну в месте стыка для облегчения условий образования трещин и придания этому фактору характера хрупкого разрушения.

Влияние кривизны пластин на высоту трещин (высота контрольного шва 7-40 мм);

Высота трещины h 10 мм, трещина образуется и развивается по вязкому механизму

Трещина распространилась на всю высоту контрольного шва, она образуется и развивается по механизму хрупкого разрушения Тепловые деформации пластин не вызывают образования трещин

П р и м е р 1. Провели сравнительные испытания влияния содержания диффузионного водорода в порошковой проволоке ПП АН-54 на образование трещин.

Испытания осуществляли на образце, состоящем из боковых пластин 1 (Ст. 3, размер 40x100x450 мм) и деформируемого элемента (сталь 12ГН2МФАЮ, размер 16x70x450 мм), скрепленных друг с другом, четырьмя прихватками 3 (длина каждой прихватки 50 мм, катет 6-8 мм, электроды типа Э-50А), расположенными попарно противоположно на расстоянии 200 мм от стыка пластин деформируемого элемента. В месте стыка края пластин имели радиус кривизны 1/600.

Сварку контрольного шва 5 выполняли порошковой проволокой ПП АН-54 2,8 мм, сила тока 350 А, напряжение 34 В,

Температура образования трещин.

°С;

50-70

120-140

210-250

Полученные данные подтверждают известное положение, что повышение содержания водорода увеличивает склонность к

трещинообразованию, тем самым подтверждена достоверность испытаний.

П р и м е р 2. На образце аналогичных размеров изучали влияние деформаций и напряжений на образование трещин. Мате- риал деформируемого элемента и боковых пластин - сталь ЮХСНД, сварочные материалы - типа Э-50А. Сравнивали две схемы испытаний. По первой схеме прихватки выполнили в месте стыка пластин деформиру- емого элемента (влияние напряжений), по второй прихватки выполнили согласно примеру 1 (влияние деформаций).

При испытании по первой схеме при отсутствии температурных деформаций трещины не образовались.

При испытании по второй схеме при наличии температурных деформаций трещина легко образовалась уже при сварке первого валика. Таким образом было установлено, что именно температурные деформации оказывают решающее значение при сварке таких типов сварных соединенний, как в замок, при использовании подкладных пластин. Такие данные нельзя получить ни при каких известных методах испытаний.

Пример 3. Провели сравнительные испытания сталей трех классов прочности: низкой - сталь 3(ат 20кгс/мм ); средней - сталь 10ХСНД( От- 35кгс/мм): высокой - сталь 12ГН2МФАЮ( кгс/мм), из которых были изготовлены деформируемые элементы. Испытания проводили на образце согласно примеру 1, присадочные материалы - согласно категории прочности исследуемых сталей.

0

5

0 5

0

5

Было установлено, что по мере увеличения прочностных свойств усиливается склонность к хрупкому разрушению.

Преимущества изобретения: не требуется специализированное оборудование, а разрушающая нагрузка создается за счет собственной усадк шва: наглядность образования и развития трещин; оперативность принятия технологических решений: значительно расширяется представление о физических явлениях, происходящих при хрупких разрушениях сварных соединений.

-Формула изобретения

Образец для изучения поведения трещины в металле сварного соединения при многопроходной сварке, состоящий из двух заготовок, соединенных между собой с помощью деформируемого элемента с искусственным концентратором напряжений, о т- личающийся тем, что, с целью расширения технологических возможностей образца за счет облегчения визуального наблюдения за возникновением трещины и ее развитием под влиянием технологических факторов в процессе сварки, деформи- руемый элемент выполнен в виде установленных в месте стыка с зазором двух пластин, заготовки соединены с деформируемым элементом от оси искусственного концентратора напряжений на расстоянии, равном 1/4...3/4 длины этого элемента, а искусственный концентратор напряжений выполнен в виде отогнутых кромок пластик в месте их стыка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выбора присадочного материаладля СВАРКи | 1979 |

|

SU841834A1 |

| Способ диагностики разрушения сварных конструкций | 1990 |

|

SU1731546A1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

| СПОСОБ СВАРКИ ТОЛСТОСТЕННЫХ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2278008C2 |

| СПОСОБ ВЫПОЛНЕНИЯ СВАРНОГО СОЕДИНЕНИЯ КОЛЬЦЕВЫХ ОДНОТОЛЩИННЫХ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛИЧЕСКИХ ТРУБ И/ИЛИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ | 2023 |

|

RU2821448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1997 |

|

RU2110383C1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1990 |

|

SU1771161A1 |

Изобретение относится к исследованию прочностных свойств материалов, а именно к оценке стойкости металла шва сварного соединения большой толщины к образованию холодных поперечных трещин и их развития в процессе многопроходной сварки. Цель изобретения - расширение технологических возможностей. Образец состоит из двух боковых планок 1 и составного деформируемого элемента 2, который имеет концентратор напряжений в виде стыка пластин. Пластины в месте стыка имеют кривизну 4. Кривизна пластин облегчает условия образования трещин и придает этому фактору характер хрупкого разрушения. Пластины деформируемого элемента скреплены с боковыми планками, прихваченными сварными швами 3. При этом прихваточные швы расположены от места стыка на расстоянии, равном 1/4 - 3/4 длины пластин. Такое расположение прихваточных швов образца позволяет в каждом случае обеспечить максимально возможные временные температурные деформации пластин, достаточные для образования трещин в исследуемом наплавленном металле. 6 ил., 1 табл.

Место установки прихваток

В месте стыка

На расстоянии 1/4 длины пластины

На расстоянии от стыка 1/2 длины пластины

На расстоянии от стыка 3/4 длины пластины и более

Высота трещин, мм

Отсутствуют

5-7

13-16

40

ШЗШШВ).

.i. ..

У

z

Ч

Фиг. 5

О

Э

i : :ixr

хп

| Авторское свидетельство СССР Мг 1522592, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-07—Публикация

1989-01-30—Подача