Известны станки для обработки выпуклых и вогнутых сферических и плоских поверхностей оптических деталей вращаюнл,нмся полировальником, шпиидель которого смоитирован на конце балансира, поворачиваемого вокруг неподвижной оси для быстрого подвода полировальника к шпинделю изделия и отвода его по окончании обработки.

В предлагаемом стайке пиевмопривод шпинделя изделия сиабжен регулятором давления для обеспечения плавиого прижатия изделия к полировальнику с заданным давлением на определенное время, контролируемое реле времени. Этим достигают стабильных результатов обработки изделия по геометрии и классу чистоты.

Станок снабжен регулируемым упором для ограничения перемешеиия подъема шпинделя изделия для точиого перемешения трубчатого инструмента на заданную величииу при правке рабочей поверхности полировальника.

Для нредотвраш, вибраций шпинделя полировальника корпус станка сг1абжен пневматическим зажимом, который включается автоматически при полировании и г равке.

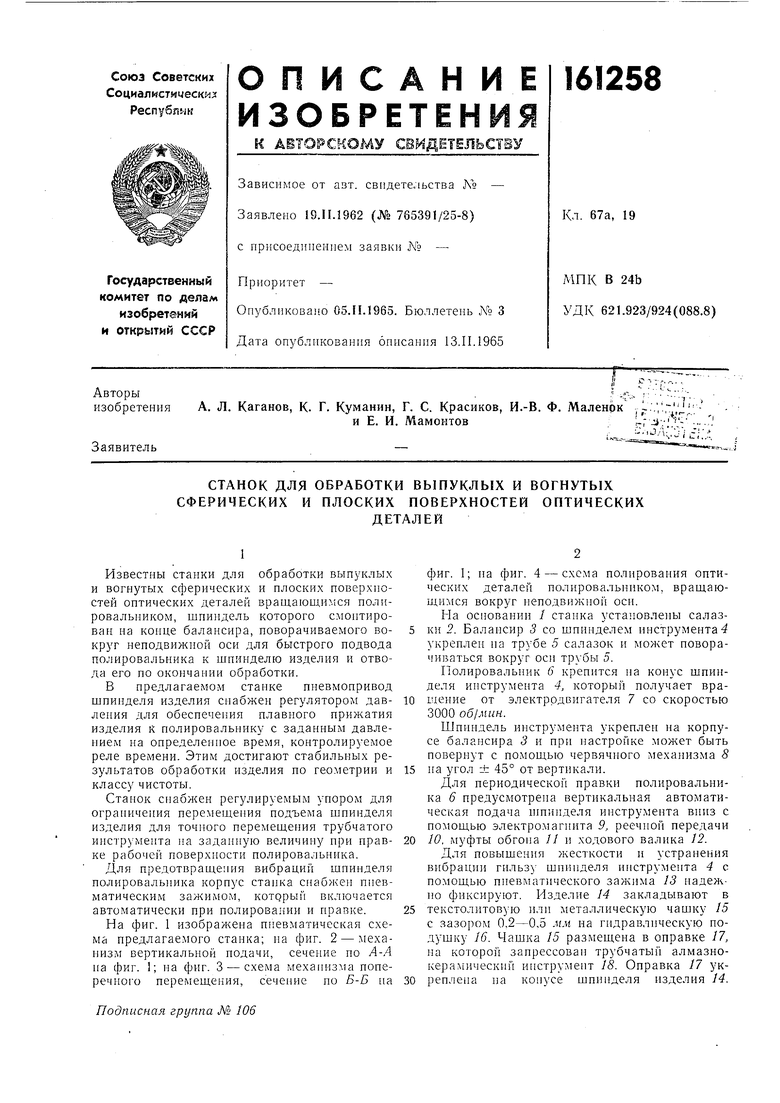

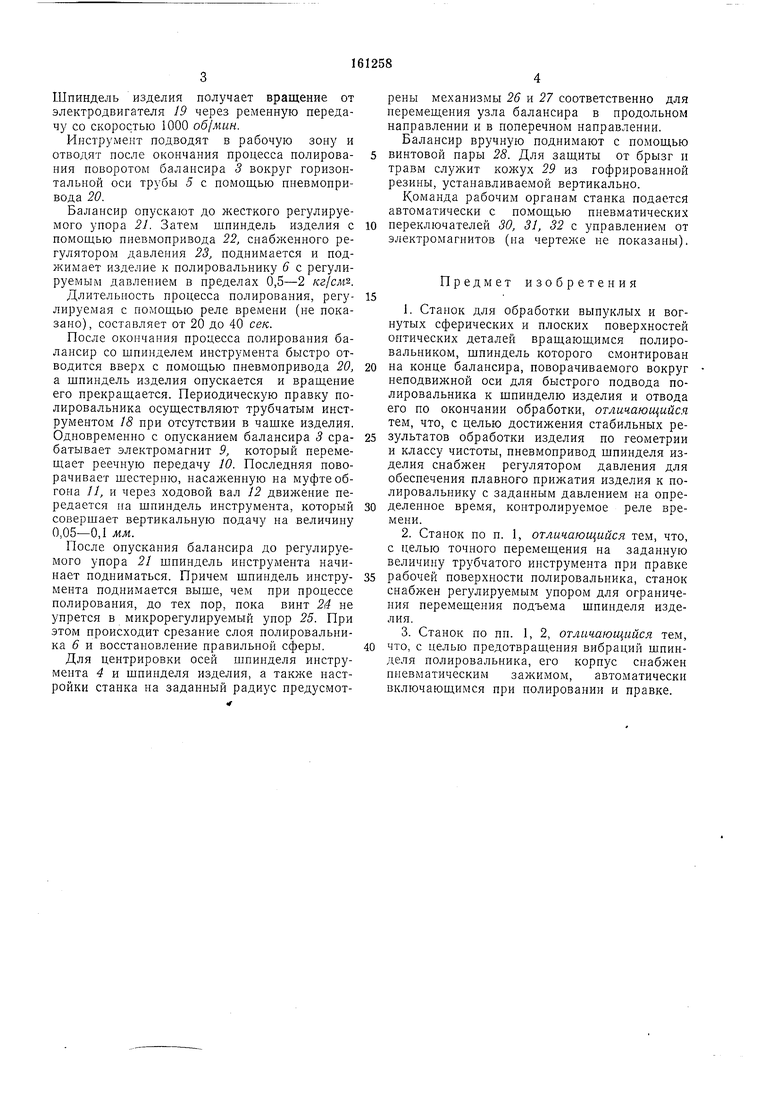

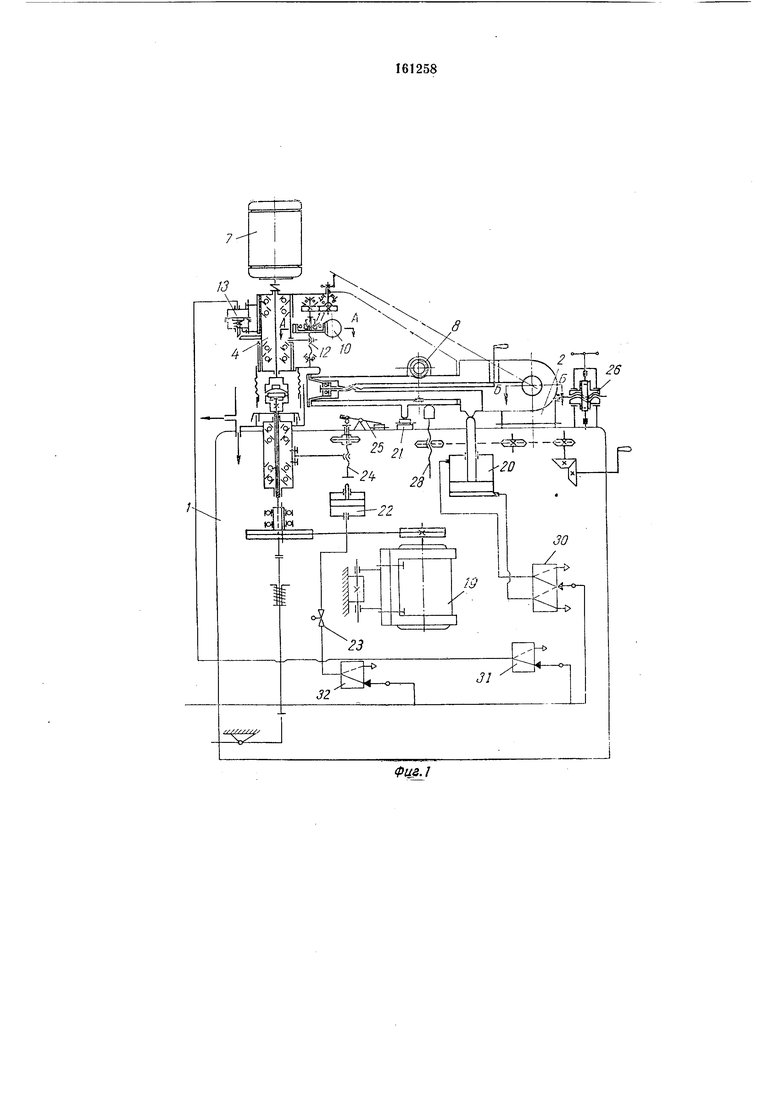

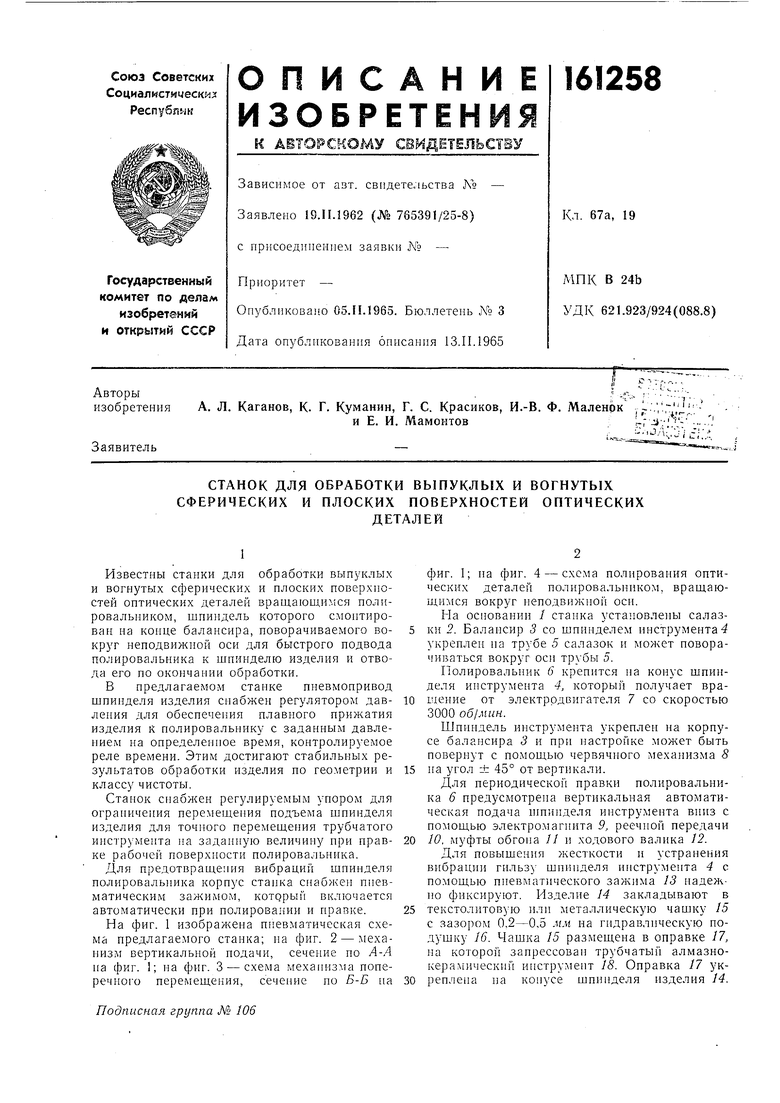

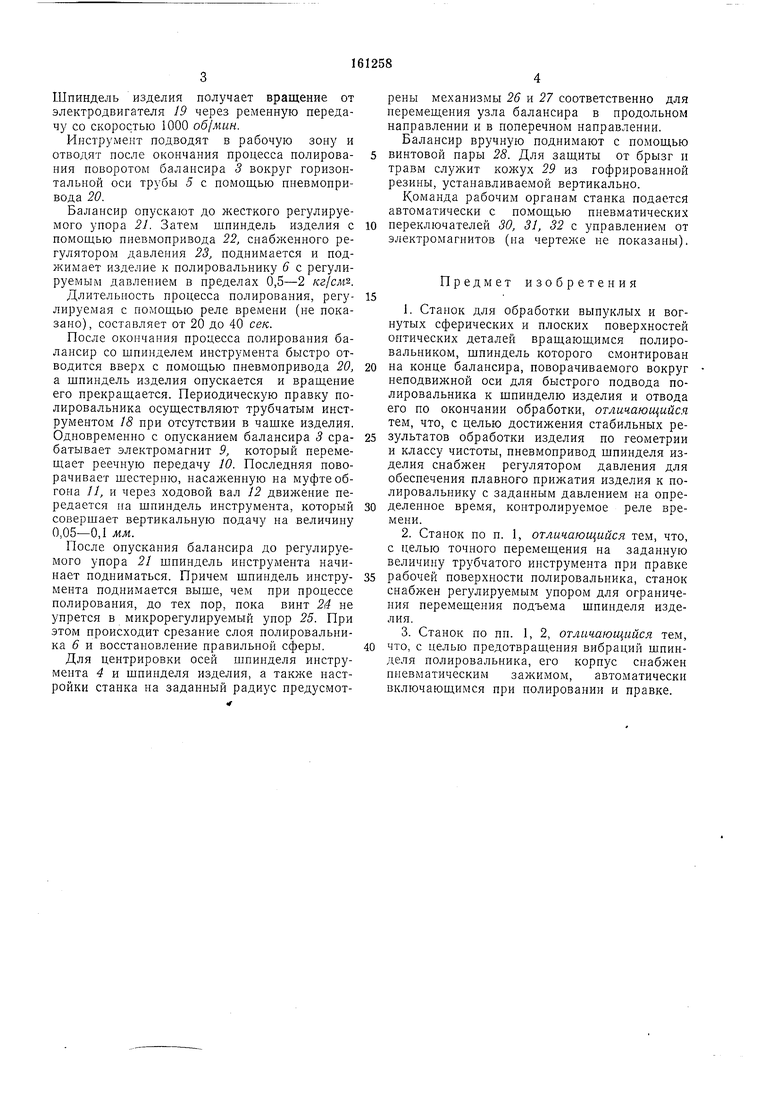

На фиг. 1 изображеиа п евматическая схема предлагаемого станка; на фиг. 2 - механизм вертикальной подачи, сечение но А-А на фиг. 1; на фиг. 3 - схема механнзма поперечного перемешения, сечение по Б-Б на

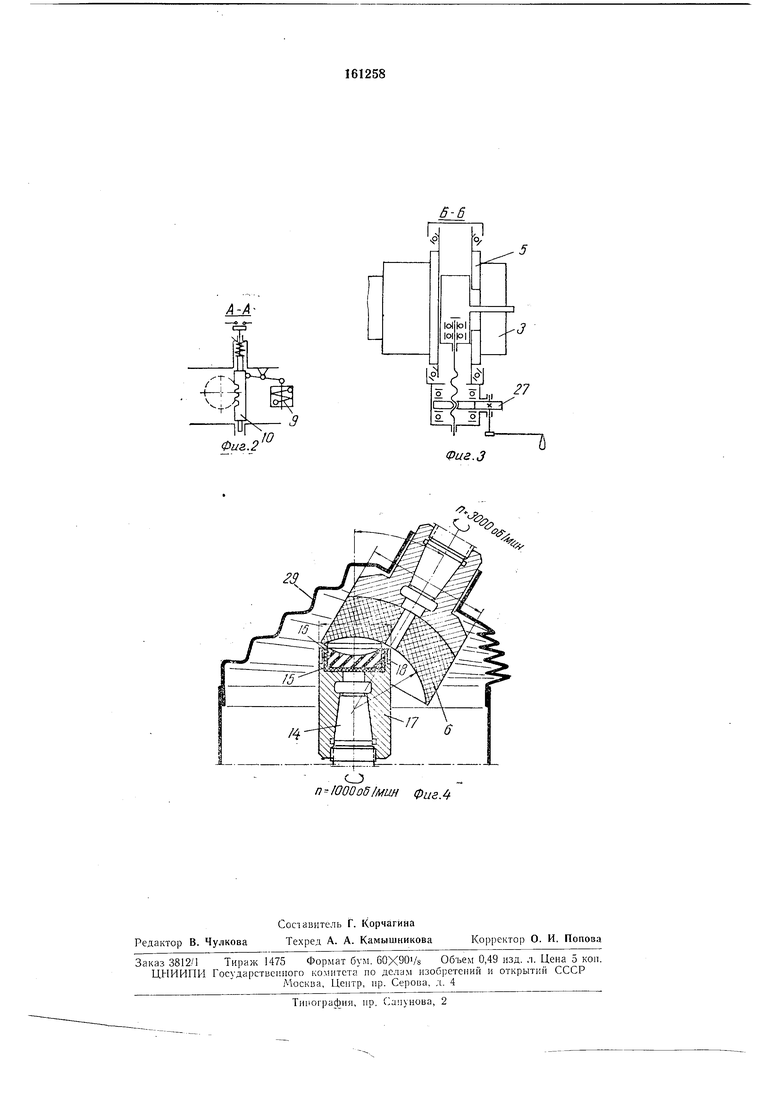

фиг. 1; иа фиг. 4 - схема полирования оптических деталей полировальником, врашаюшимся вокруг иеподвижной оси.

На основании / станка установлены салазки 2. Балансир 3 со шпинделем ииструмента укреплен на трубе 5 салазок и может поворачиваться вокруг оси трубы 5.

Полировальник 6 крепится на конус шпинделя ииструмента 4, который получает вращение от электродвигателя 7 со скоростью 3000 об/мин.

Шпиидель инструмента укреплен на корпусе балансира 3 и при настройке может быть повернут с помощью червячного механизма 8 на угол ± 45° от вертикали.

Для периодической правки полировальника 6 предусмотрена вертикальная автоматическая подача шпинделя инструмента вниз с помошью электромагнита 9, реечной передачи 10, муфты обгона // и ходового валика 12.

Для повышения жесткости и устранения вибрации гильзу шпинделя инструмента 4 с помошью пневматического зажима иадежно фиксируют. Изделие 14 закладывают в текстолитовую или металлическую чашку 15 с зазором 0.2-0,5 мм иа гидравлическую подушку 16. Чашка 15 размешена в оправке 17, на которой запрессоваи трубчатый алмазнокерамический инструмент 18. Оправка 17 укреплена иа конусе шпииделя изделия 14. Шпиндель изделия получает вращение от электродвигателя 19 через ременную передачу со скоростью 1000 об/мин. Инструмент подводят в рабочую зону и отводят после окончания процесса полирова- 5 ния поворотом балансира 3 вокруг горизонтальмой оси трубы 5 с помощью пневмопривода 20. Балансир опускают до жесткого регулируемого упора 2f. Затем шпиндель изделия с 10 помощью пневмопривода 22, снабженного регулятором давления 23, поднимается и поджимает изделие к полировальнику 6 с регулируемым давлением в пределах 0,5-2 кг/см. Длительность процесса полирования, регу- 15 лируемая с помощью реле времени (не показано), составляет от 20 до 40 сек. После окончания процесса полирования балансир со шпинделем инструмента быстро отводится вверх с помощью пневмопривода 20, 20 а шпиндель изделия опускается и вращение его прекращается. Периодическую правку полировальника осуществляют трубчатым инструментом 18 при отсутствии в чащке изделия. Одновременно с опусканием балансира 3 ера- 25 батывает электромагнит 9, который перемещает реечную передачу 10. Последняя поворачивает шестерню, насал енную на муфте обгона //, и через ходовой вал /2 движение передается на шпиндель инструмента, который 30 совершает вертикальную подачу на величину 0,05-0,1 мм. После опускания балансира до регулируемого упора 21 шпиндель инструмента начинает подниматься. Причем щпиндель инстру- 35 мента поднимается выще, чем при процессе полирования, до тех пор, пока винт 24 не упрется в микрорегулируемый упор 25. При этом происходит срезание слоя полировальника б и восстановление правильной сферы. Для центрировки осей шпинделя инструмента 4 и шпинделя изделия, а также настройки станка на заданный радиус предусмот40рены механизмы 26 и 27 соответственно для перемещения узла балансира в продольном направлении и в поперечном направлении. Балансир вручную поднимают с помощью винтовой пары 28. Для защиты от брызг и травм служит кожух 29 из гофрированной резины, устанавливаемой вертикально. Команда рабочим органам станка подается автоматически с помощью пневматических переключателей 30, 31, 32 с управлением от электромагнитов (на чертеже не показаны), Предмет изобретения 1. Станок для обработки выпуклых и вогнутых сферических и плоских поверхностей оптических деталей вращающимся полировальником, шпиндель которого смонтирован на конце балансира, поворачиваемого вокруг неподвижной оси для быстрого подвода полировальника к шпинделю изделия и отвода его по окончании обработки, отличающийся тем, что, с целью достижения стабильных результатов обработки изделия по геометрии и классу чистоты, пневмопривод шпинделя изделия снабжен регулятором давления для обеспечения плавного прижатия изделия к полировальнику с заданным давлением на определенное время, контролируемое реле времени. 2. Станок по п. 1, отличающийся тем, что. с целью точного перемещения на заданную величину трубчатого инструмента при правке рабочей поверхности полировальника, станок снабжен регулируемым упором для ограничения перемещения подъема шпинделя изделия. 3. Станок по пп. 1, 2, отличающийся тем, что, с целью предотвращения вибраций шпинделя полировальника, его корпус снабжен пневматическим зажимом, автоматически включающимся при полировании и правке.

Фиг,2

Фиг.З

23 /7 - tOOOo5/MUH Фиг А

Авторы

Даты

1964-01-01—Публикация