Изобретение относится к области обработки материалов путем изменения физиче- ских свойств, в частности, методом пластического деформирования накатыванием и может быть использовано для упрочнения дисков тяжело нагруженных колес, имеющих переменную толщину, например, железнодорожных.

Известно устройство, содержащее накатную головку с роликом, упрочняющую наружную поверхность валов (авт.св. Мг 104766, кл. С 21 D 7/04). Однако данное устройство не применимо для накатки дисков колес, особенно с переменным углом наклона к оси колеса.

Наиболее близким техническим решением к предложенному является установка (поавт.св. № 931426, кл. В 24 В 39/02, 1980), основание, накатные головки с роликами и приводами их перемещения, механизм фиксации и систему управления.

Недостатком данной установки является то, что накатка производится периодически после установки и раскручивания колеса, что снижает производител ность и надежность.

Целью изобретения является повышение производительности и надежности.

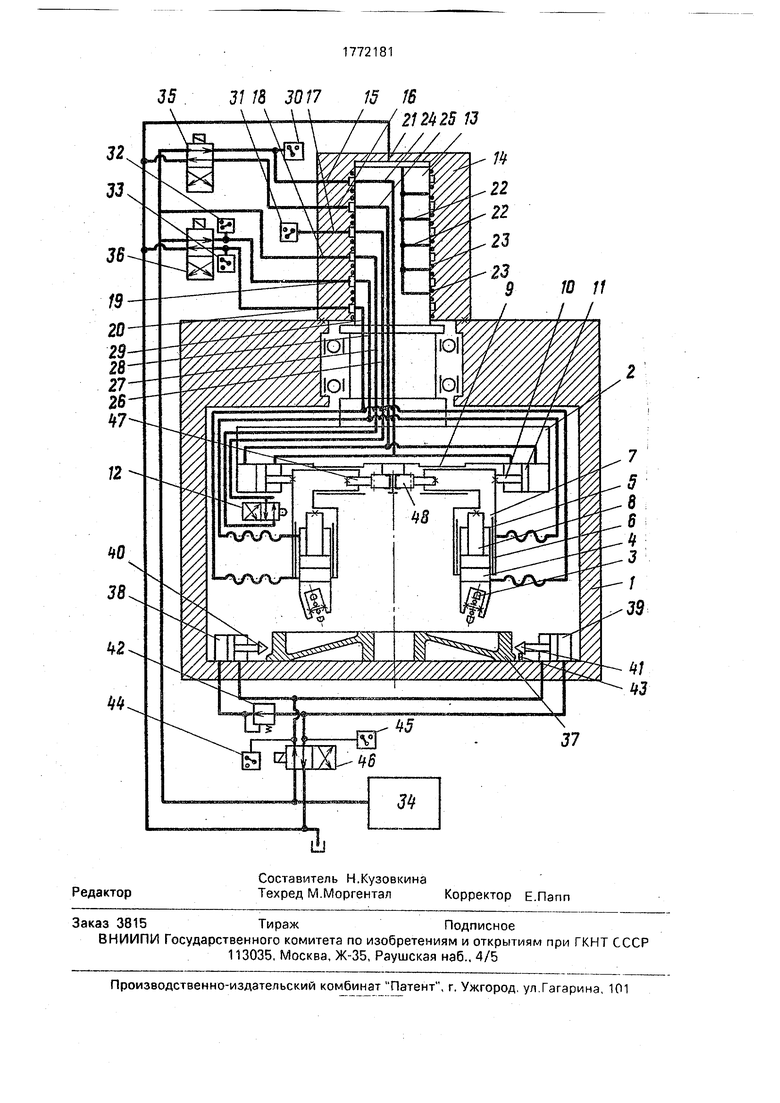

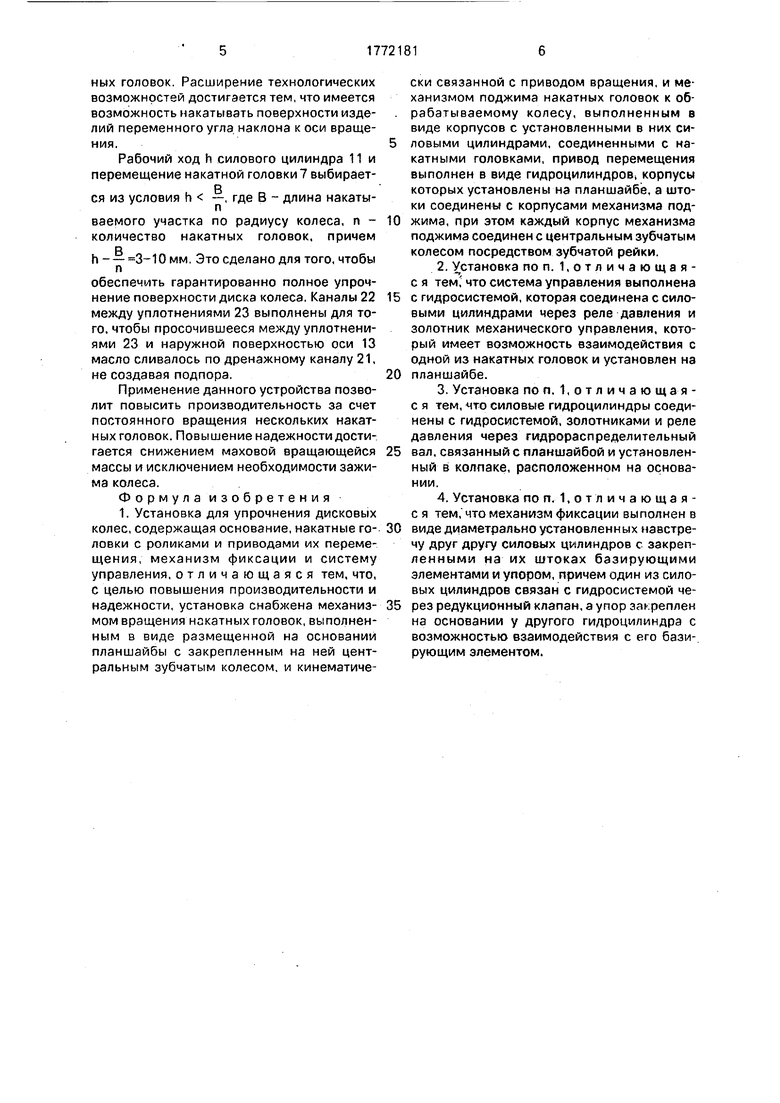

Общая схема установки приведена на рисунке.

Установка для упрочнения дисков колес состоит из основания 1, на котором установлена планшайба 2 с механизмом накатки, включающими ролик 3 с силовым цилиндром 4 его перемещения, корпус 5 которого размещен в направляющих 6 корпуса 7 накатной головки, а шток 8 закреплен на корпусе 7. Корпус 7 накатной головки размещен в направляющих 9 планшайбы 2 и соединен со штоком 10 силового цилиндра 11 перемещения накатной головки, На планшайбе 2 закреплен золотник Т2, предназначенный

00

для взаимодействия с одним из корпусов 7 накатных головок. На планшайбе 2 также закреплен гидрораспределительный вал 13, размещенный в колпаке 14, закрепленном на основании 1. В колпаке 14 выполнены каналы 15, 16, 17, 18, 19, 20 для подвода рабочей среды к силовым цилиндрам 4 и 11, а также к золотишку 12, канал 21 дренажный объединяет сливные радиальные каналы 22, выполненные в гидрораспределительном валу 13. Причем радиальные каналы 22 расположены между уплотнениями 23 соседних каналов втулки 14, В гидрораспределительном валу 13 выполнены каналы 24, 25, 26, 27, 28 и 29, сообщающиеся соответственно с каналами 15. 16, 17, 18, 19, 20 и с реле давления 30, 31,32,33. Подача рабочей среды осуществляется гидросистемой 34, а управление осуществляется по сигналам системы управления (на чертеже не показана), поступающим к золотникам 35 и 36. Вращение планшайбы 2 осуществляется с помощью привода (на чертеже не показан), выполненного в виде цепной или зубчатой передачи, и электродвигателя с редуктором. Фиксация колеса 37 осуществляется силовыми цилиндрами 38 и 39 с базирующими элементами 40 и 41. Заштоковая полость силового цилиндра 38 связана с гидросистемой 34 посредством регулятора давления 42, понижающего давление. Базирующий элемент 41, связанный со штоком силового цилиндра 39 предназначен для взаимодействия с дополнительно введенным упором 43. закрепленным на основании 1. Связь гидроцилиндров 38 и 39 с системой управления осуществляется посредством реле давления 44 и 45, а также золотника 46, Синхронизация перемещения силовых головок 7 осуществляется с помощью зубчатых реек 47 и центрального зубчатого колеса 48. размещенного на планшайбе 2.

Установка работает следующим образом. Включается привод вращения планшайбы 2. Колесо 37 подается на базовую поверхность основания 1. По команде от системы управления включается электромагнит золотника 46 и масло поступает в заштоковые полости силовых цилиндров 38 и 39. Полость силового цилиндра 38 заполняется медленнее, так как масло проходит через регулятор давления 42, являющийся дополнительным гидравлическим сопротивлением. После того, как базирующий элемент 41 дойдет до упора 43 и остановится, производится зажим вторым силовым цилиндром 39. В случае, если до касания 43 базирующий элемент 41 сначала коснется колеса 37. базирующий элемент 40 дойдет до колеса 37 и коснется его. а затем, за счет

того, что усилие силового цилиндра 39 больше, колесо 37 будет перемещаться до тех пор, пока базирующий элемент 41 не упрется в упор 43. После этого перемещение прекращается. Затем сигнал с реле давления 45 поступает в систему управления, которая дает команду на перемещение роликов 3 от силовых цилиндров 4, причем это вызывается переключение золотника 36. В этом слу0 чае масло по каналу 20 в колпаке 14 и по каналу 29 в гидрораспределительном валу 13 поступает в заштоковую полость силового цилиндра 5 механизма поджима каждой накатной головки 7 до касания роликом 3

5 накатываемой поверхности диска колеса 37, после чего срабатывает реле давления 33 и через систему управления поступает сигнал на переключение золотника 35, Масло по каналу 16 в колпаке 14 и по каналу 25 в

0 гидрораспределительном валу 13 планшайбы 2 поступает в заштоковую полость силового цилиндра 11 и происходит одновременное перемещение накатных головок 7 в направляющих 9. Таким образом, осуще5 ствляется накатывание наружной поверхности диска колеса. После того, как одна из накатных головок 7 переключит золотник 12, масло через каналы 18, 27, золотник 12 и каналы 26 и 17 поступает от гидросистемы

0 к реле давления 31, которое дает сигнал на отключение золотников 35, 36 и 46. Затем масло по каналам 19 и 28 поступает в што- ковую полость силовых цилиндров 4, корпус 5 которого, перемещаясь в направляющих

5 6, отводит ролик 3 от диска колеса 37. По каналам 15 и 24 масло поступает в штоковую полость силовых цилиндров 11, и накатные головки 7 отводятся от центра. Синхронизация рабочего и возвратного перемещения

0 накатных головок 7 осуществляется центральным зубчатым колесом 48 и зубчатыми рейками 47, закрепленными на корпусах механизма поджима накатных головок 7. Одновременно масло поступает в штоковые

5 полости силовых цилиндров 38, 39 и базирующие элементы 40, 41 отводятся ог колеса 37. Об окончании перемещений сигнализируют реле давления 30, 32 и 44. За счет того, что заштоковые полости силовых цилиндров

0 4 объединены, компенсируется осевое и уг- /ювое смещение колеса 37 без ухудшения режимов накатывания. Каналы 22 между уплотнениями 23 выполнены для того, чтобы просочившееся между уплотнением 23 и на5 ружной поверхностью оси 13 масло сливалось по дренажному ка налу 21. не создавая подпора.

Применение данного устройства позволит повысить производительность за счет одновременной работы нескольких накатных головок. Расширение технологических возможностей достигается тем, что имеется возможность накатывать поверхности изделий переменного угла наклона к оси вращения.

Рабочий ход h силового цилиндра 11 и

перемещение накатной головки 7 выбирает- g

ся из условия h -, где В - длина накаты- п

ваемого участка по радиусу колеса, п - количество накатных головок, причем

D

мм. Это сделано для того, чтобы

п

обеспечить гарантированно полное упрочнение поверхности диска колеса. Каналы 22 между уплотнениями 23 выполнены для того, чтобы просочившееся между уплотнениями 23 и наружной поверхностью оси 13 масло сливалось по дренажному каналу 21, не создавая подпора.

Применение данного устройства позволит повысить производительность за счет постоянного вращения нескольких накатных головок. Повышение надежности достигается снижением маховой вращающейся массы и исключением необходимости зажима колеса.

Формула изобретения 1. Установка для упрочнения дисковых колес, содержащая основание, накатные головки с роликами и приводами их перемещения, механизм фиксации и систему управления, отличающаяся тем, что, с целью повышения производительности и надежности, установка снабжена механизмом вращения накатных головок, выполненным в виде размещенной на основании планшайбы с закрепленным на ней центральным зубчатым колесом, и кинематически связанной с приводом вращения, и механизмом поджима накатных головок к об- рабатываемому колесу, выполненным в виде корпусов с установленными в них силевыми цилиндрами, соединенными с накатными головками, привод перемещения выполнен в виде гидроцилиндров, корпусы которых установлены на планшайбе, а штоки соединены с корпусами механизма поджима, при этом каждый корпус механизма поджима соединен с центральным зубчатым колесом посредством зубчатой рейки.

2.Установка по п. 1,отличающая- с я тем, что система управления выполнена

с гидросистемой, которая соединена с силовыми цилиндрами через реле давления и золотник механического управления, который имеет возможность взаимодействия с одной из накатных головок и установлен на

планшайбе.

3.Установка по п. 1,отличающая- с я тем, что силовые гидроцилиндры соединены с гидросистемой, золотниками и реле давления через гидрораспределительный

вал, связанный с планшайбой и установленный в колпаке, расположенном на основании.

4.Установка по п. 1,отличающая- с я тем, что механизм фиксации выполнен в

виде диаметрально установленных навстречу друг другу силовых цилиндров с закрепленными на их штоках базирующими элементами и упором, причем один из силовых цилиндров связан с гидросистемой через редукционный клапан, а упор закреплен на основании у другого гидроцилиндра с возможностью взаимодействия с его базирующим элементом.

35

31 18 3017

15 16 -L-/2/2425 13

37

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки дисков железнодорожных колес | 1988 |

|

SU1613231A1 |

| Станок для отделочно-упрочняющейОбРАбОТКи зубчАТыХ КОлЕС ОбКАТыВА-НиЕМ | 1979 |

|

SU812399A1 |

| Станок для отделочно-упрочняющей обработки зубчатых колес обкатыванием | 1987 |

|

SU1588475A2 |

| АГРЕГАТНЫЙ СТАНОК | 1991 |

|

RU2086387C1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Станок для абразивной обработки ко-лЕц пОдшипНиКОВ КАчЕНия | 1979 |

|

SU837787A1 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| ГРАВИТАЦИОННЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2024784C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ВНУТРЕННЕГО ГРАТА НА ТРУБАХ ПОСЛЕ СВАРКИ | 2003 |

|

RU2257989C2 |

| Станок для резки труб | 1983 |

|

SU1155378A1 |

Сущность изооретения: установка содержит основание, накатные головки (НГ) с роликом и приводами их перемещения, механизм (М) фиксации и систему управления М вращения НГ, выполненным в виде планшайбы и кинематически связанной с приводом ее вращения М поджима НГ к колесам в виде корпусов с установленными в них силовыми цилиндрами, соединенными с НГ. Использование данной установки позволит повысить производительность за счет одновременной работы нескольких НГ, 3 з.п. ф- лы, 1 ил.

| Устройство для упрочения галтелей валов | 1955 |

|

SU104766A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ВЫПАРНАЯ УСТАНОВКА | 1991 |

|

RU2050908C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для чистовой и упрочняющей обработки поверхностей деталей | 1980 |

|

SU931426A1 |

Авторы

Даты

1992-10-30—Публикация

1989-08-14—Подача