Изобретение относится к автоматизации технологических процессов в машиностроении и может быть использовано при подаче к металлорежущим станкам изделий, имеющих головку и стержень, типа клапан, болт.

Целью изобретения является повышение надежности работы и снижение повреждаемости поверхности деталей.

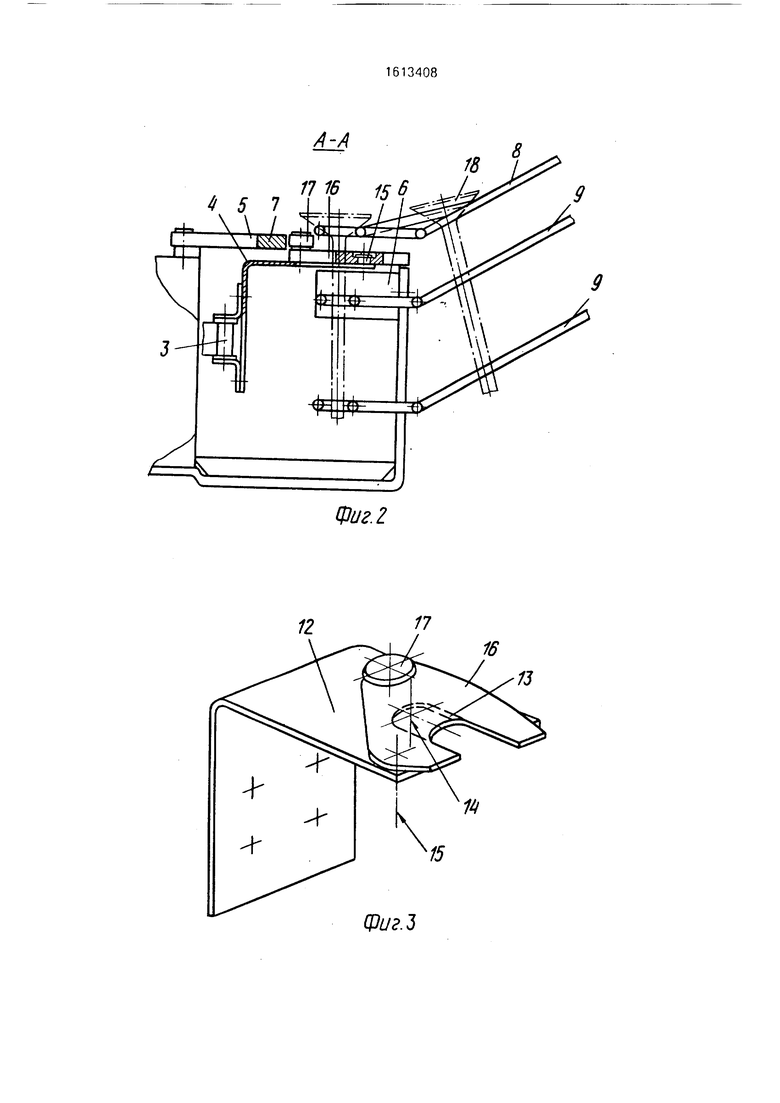

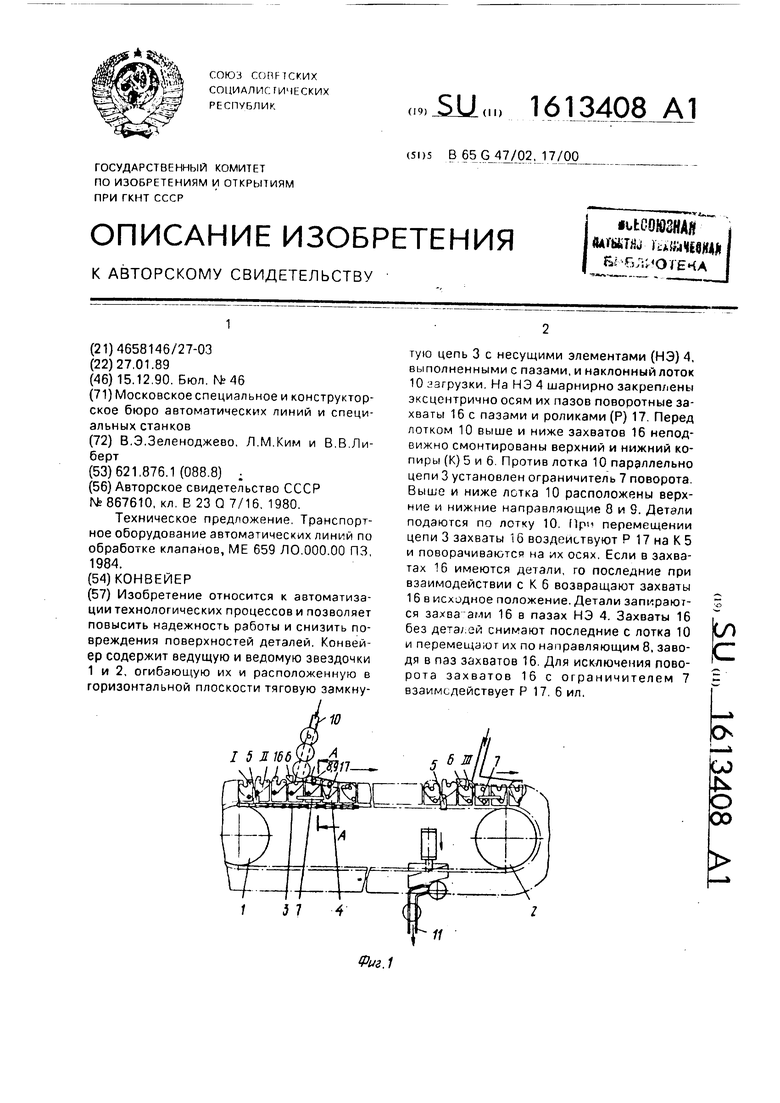

На фиг.1 схематично изображен предлагаемый конвейер, вид сверху; на фиг.2 - разрез А-А на фиг.1; на фиг,3 - несущий элемент с захватом в положении I; на фиг.4 - участок загрузки в положении II; на фиг.5 - участок загрузки в положении III; на фиг.6 - разрез Б-Б на фиг.5.

Конвейер содержит ведущую 1 и ведомую 2 звездочки, огибающую их замкнутую тяговую цепь 3 с установленными на ней несущими элементами 4, верхний 5 и нижний б копиры, ограничитель 7 поворота, вер- хнюю 8 и нижнюю 9 направляющие, установленные соответственно выше и ниже лотка 10 загрузки, и лоток 11 выгрузки. Несущий элемент 4 представляет собой Г- образную пластину 12 с пазом 13, на которой эксцентрично оси 14 паза 13 на оси 15 установлен поворотный захват 16 с пазом, повторяющим форму паза 13, захват 16 снабжен роликом 17. Захват 16 выполняет функцию захвата при пустом пазе 13 несущего элемента и функцию блокировки от захвата детали 18 при занятом деталью пазе. Верхний 5 и нижний 6 копиры установлены перед лотком 10 загрузки последовательно по обе стороны цепи 3 соответственно выше и ниже захватов и неподвижно закреплены на основании (не показано). Ограничитель 7 установлен напротив лотка 10 загрузки параллельно цепи 3.

Конвейер работает следующим образом.

При включении конвейера детали 18 из загрузочного лотка 10 перемещаются в несущих элементах 4 по замкнутой цепи до востребования их на станках. До подхода к лотку 10 загрузки захват 16 несущего элемента 4 находится в положении I (фиг,1). При подходе несущего элемента 4 к лотку 10 загрузки все захваты 16 взводятся, т.е. наезжают роликом 17 на верхний копир 5 и устанавливаются в положение II, при котором осуществляется захват и съем детали 18 с лотка 10 (фиг.4),

Если несущий элемент пуст, то захват 16 снимает деталь 18 с лотка 10 и, перемещая ее по верхним направляющим 8 (как показано на фиг.2 и 4), заводит в паз 13

несущего элемента 4. Во время сьема детали и частично во время перемещения по направляющим В захват 16 наезжает роликом 17 на ограничитель 7 поворота, и таким 5 образом происходит фиксация его от поворота и предотвращение от возможного заклинивания детали на этом участке.

При дальнейшем перемещении детали 18 ролик 17 сходит с ограничителя 7, осво0 бождает захват 16, и деталь 18, перемещаясь по направляющим 8 в пазу 13 несущего элемента, поворачивает захват 16 в положение I и сходит с направляющих 8. Далее деталь транспортируется в таком положе5 НИИ к лотку 11 выгрузки, а невостребованные детали продолжают движение на конвейере. Если к лотку 10 загрузки подходит несущий элемент 4, занятый деталью, то захват 16 при подходе к копиру 5 также взводит0 ся, т.е. устанавливается в положение II. Затем при дальнейшем следовании к лотку 10 загрузки (фиг.5 и 6) ножка детали 1В взаимо-. действует с нижним копиром 6 и поворачивает захват 16 в положение III, при котором

5 сьем детали с лотка 10 невозможен. От самопроизвольного поворота захват 16 удерживается вследствие блокировки ограничителем 7. В этом положении деталь 18 проходит под верхними направляющими

0 8, взаимодействуя только с нижними направляющими 9, как показано на фиг.6 и транспортируется до тех пор, пока не вост- ребуется на станке.

Формула изобретения

5Конвейер, включающий ведущую и ведомую звездочки, охватывающую их и расположенную в горизонтальной плоскости тяговую замкнутую цепь с несущими элементами, выполненными с пазами, и на0 клонный лоток загрузки, отличающий- с я тем, что, с целью надежности работы и снижения повреждения поверхностей деталей, он снабжен шарнирно закрепленными на несущих элементах эксцентрично осей

5 пазов последних поворотными захватами с пазами и роликами, неподвижно смонтированными перед лотком загрузки выше и ниже поворотных захватов верхним и нижним копирами, первый из которых установлен с

0 возможностью воздействия на ролики поворотных захватов, а второй установлен за первым по ходу движения несущих элементов, расположенным напротив лотка загрузки ограничителем поворота, установленным

5 параллельно тяговой замкнутой цепи с возможностью взаимодействия с роликами поворотных захватов, и расположенными выше и ниже лотка загрузки верхними и нижними направляющими.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейер-накопитель | 1989 |

|

SU1613413A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Устройство для упаковки мелких изделий | 1982 |

|

SU1076363A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| ССГСОЬЭСНАЯОдесское СКВ специальных станков••!'"•• ' Г'Г^Оv;. :: jmJlLi''icb!nL>&>& . bi'xA | 1970 |

|

SU270586A1 |

| Устройство для передачи изделий | 1982 |

|

SU1093486A1 |

| Устройство для транспортирования изделий | 1979 |

|

SU882887A1 |

| Автоматическая линия | 1990 |

|

SU1799669A1 |

| Машина для разделки рыбы | 1984 |

|

SU1210766A1 |

Изобретение относится к автоматизации технологических процессов и позволяет повысить надежность работы и снизить повреждения поверхностей деталей. Конвейер содержит ведущую и ведомую звездочки 1, 2, огибающую их и расположенную в горизонтальной плоскости тяговую замкнутую цепь 3 с несущими элементами (НЭ) 4, выполненными с пазами, и наклонный лоток 10 загрузки. На НЭ 4 шарнирно закреплены эксцентрично осям их пазов поворотные захваты 16 с пазами и роликами (Р) 17. Перед лотком 10 выше и ниже захватов 16 неподвижно смонтированы верхний и нижний копиры (К) 5, 6. Против лотка 10 параллельно цепи 3 установлен ограничитель 7 поворота. Выше и ниже лотка 10 расположены верхние и нижние направляющие 8, 9. Детали подаются по лотку 10. При перемещении цепи 3 захваты 16 воздействуют Р 17 на К 5 и поворачиваются на их осях. Если в захватах 16 имеются детали, то последние при взаимодействии с К 6 возвращают захваты 16 в исходное положение. Детали запираются захватами 16 в пазах НЭ 4. Захваты 16 без деталей снимают последние с лотка 10 и перемещают их по направляющим 8, заводя в паз захватов 16. Для исключения поворота захватов 16 с ограничителем 7 взаимодействует Р 17. 6 ил.

Фиг. 2

IS

13

15

Фиг.З

| Устройство для поштучной выдачи цилиндрических деталей | 1980 |

|

SU867610A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Техническое предложение | |||

| Транспортное оборудование автоматических линий по обработке клапанов, ME 659 ЛО 000 00 ПЗ 1984 | |||

Авторы

Даты

1990-12-15—Публикация

1989-01-27—Подача