Известны подвесные конвейеры, содержащие тяговую цепь с каретками, грузовые подвески, направляющие с наклонными участками для снятия подвески с крюка каретки и механизмом автоматического управления установкой и снятием подвесок с крюков кареток. Недостатком таких устройств является сложность одновременной загрузки на подвеску и разгрузку с нее деталей с сохранением постоянной их ориентации.

Предлагаемое устройство отличается от известных тем, что оно выполнено в виде смонтированных на станине кулаков, натянутых на дисках лент, взаимодействующих со стержнями и роликами поворотных штанг конвейера цри загрузке и разгрузке, и поворотного сбрасывателя с закрепленными на нем валом с заслонками и направляющими.

Такое выполнение устройства позволяет производить одновременно загрузку и разгрузку деталей разных форм и , размеров с сохранением постоянной их ориентации.

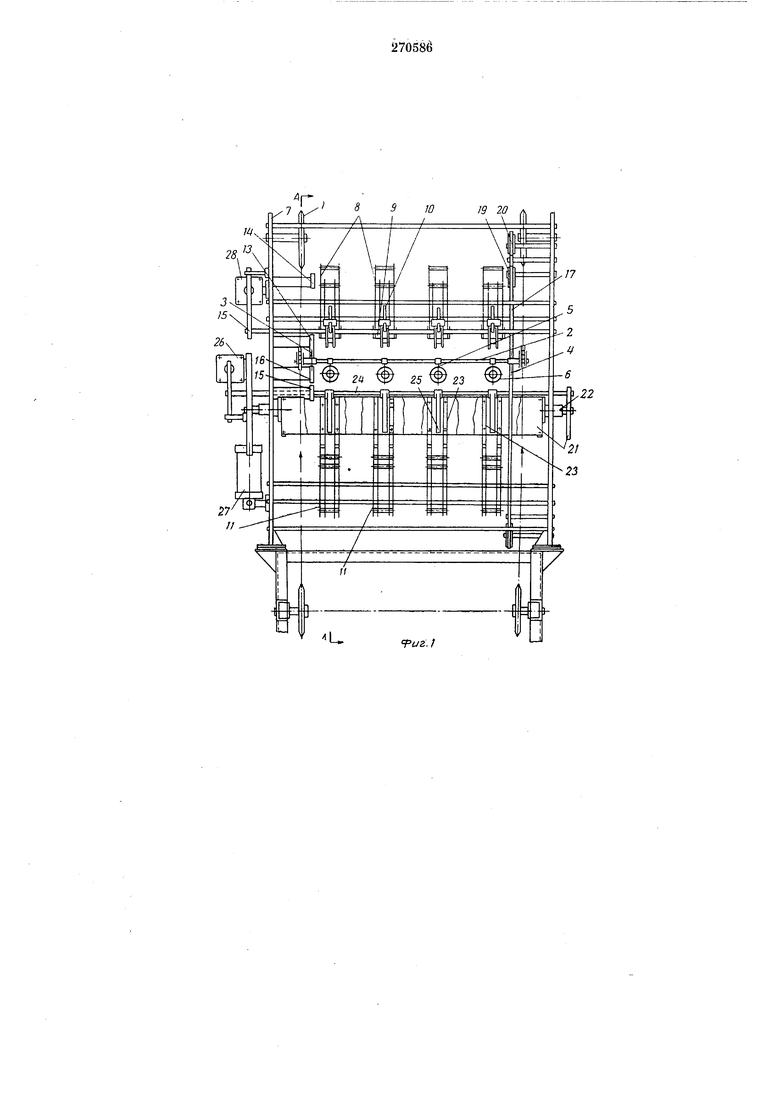

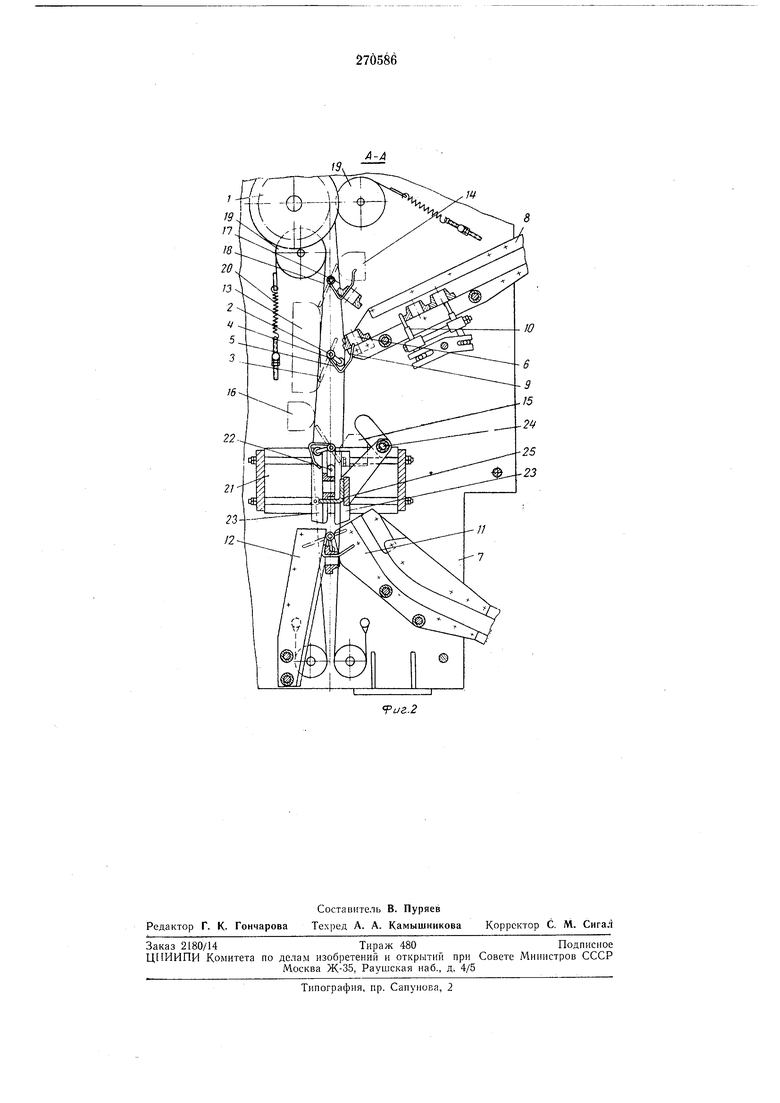

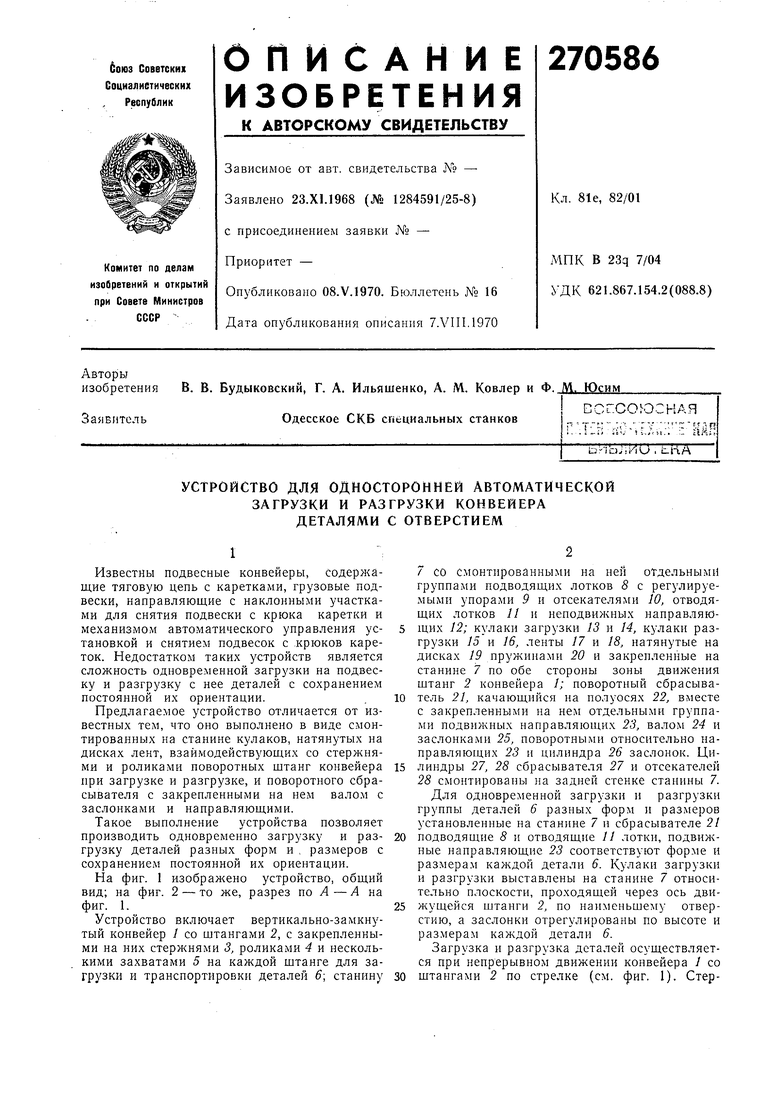

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, разрез по Л-А на фиг. 1.

Устройство включает вертикально-замкнутый конвейер / со штангами 2, с закрепленными на них стержнями 3, роликами 4 и несколькими захватами 5 на каждой штанге для загрузки и транспортировки деталей 6; станину

/ со смонтированными на ней отдельными группами подводящих лотков 8 с регулируемыми упорами 9 и отсекателями 10, отводящих лотков 11 и неподвижных направляющих 12; кулаки загрузки 13 и 14, кулаки разгрузки 15 и 16, ленты 17 и 18, натянутые на дисках 19 пружинами 20 и закрепленные на станине 7 по обе стороны зоны движения штанг 2 конвейера /; поворотный сбрасыватель 21, качающийся на полуосях 22, вместе с закрепленными на нем отдельными группами подвижных направляющих 23, валом 24 и заслонками 25, поворотными относительно направляющих 23 и цилиндра 26 заслонок. Цилиндры 27, 28 сбрасывателя 27 и отсекателей

28 смонтированы на задней стенке станины 7.

Для одновременной загрузки и разгрузки

группы деталей б разных форм и размеров

установленные на станине 7 и сбрасывателе 21

подводящие 8 и отводящие 11 лотки, подвижные направляющие 23 соответствуют форме и размера.м каждой детали 6. Кулаки загрузки и разгрузки выставлены на станине 7 относительно плоскости, проходящей через ось движущейся штанги 2, по наименьшему отверстию, а заслонки отрегулированы по высоте и размерам каждой детали 6.

Загрузка и разгрузка деталей осуществляется при непрерывном движении конвейера / со жень 3, взаимодействуя с кулаком 13, поворачивает штангу 2 с роликом 4 и захватами 5 в сторону подводящих лотков 8. Детали 6 освобождаются отсекателями 10 с помощью цилиндра 28, получающего команду от движущейся штанги 2, перемещаются до упоров 9, регулируемых на размер каждой детали, и загружаются захватами 5 за их отверстия на конвейер. При выходе стержня 3 из контакта с кулаками 13 штанга 2 с деталями 6 поворачивается с помощью ленты 17, н ажимающей на ролик 4, и кулака 14, воздействующего на стержень 3, в положение равновесия, т. е. такое, при котором детали 6 находятся в зоне движения штанги 2. При возвращении штанги 2 с деталями 6 после технологической обработки последние ориентируются неподвижными нанравляющими 12, при выходе из которых штанга 2 с деталями 6 перемещается между подвижными направляющими 23 сбрасывателя 21, расположенными по обе стороны зоны движения щтанги 2 в его исходном положении. При взаимодействии стержня 3 с кулаком разгрузки 15 штанга 2 вместе с захватами 5 поворачивается, к последние выходят из отверстий деталей 6. При дальнейшем движении штанга 2 подает команду на поворот заслонок 25 с помощью цилиндра 26. Введенные между направляющими 23 заслонки 25, совместно с носледним, удерживают разгруженные В зоне движения штанги детали 6 от выпадения из сбрасывателя 21 в его исходном положении и при повороте последного для перегрузки их. После выхода штанги 2 из направляющих 23 она подает команду на поворот сбрасывателя 21 с помощью цилиндра 27 до .совмещения направляющих 23 с направляющими отводящих лотков 11. При дальнейшем движении конвейера 1 штанга 2 подает команду на поворот заслонок 25 в исходное положение. Освобожденные детали 6 плавно скатываются ориентированным торцом в отводящие лотки //. При выходе стержня 3 из контакта с кулаком 15 штанга 2 поворачивается с помощью ленты 18, нажимающей на ролик 4, и кулака 16, воздействующего па стержень 3, в поло.жение равновесия, исходное для загрузки. После перегрузки деталей 6 из зоны движения штанги 2 в отводящие лотки // сбрасыватель 21 возвращается в исходное положение для разгрузки с помощью цилиндра 27. Предмет изобретения Устройство для односторонней автоматической загрузки и разгрузки конвейера деталями с отверстием, включающее конвейер с поворотными щтангами с закрепленными па них стержнями, роликами и захватами для деталей, подводящие и отводящие лотки, отличающееся тем, что, с целью возможности одновременной загрузки и разгрузки деталей разных форм и размеров с сохранением постоянной их ориентации, оно выполнено в виде смонтированных на станине кулаков, натянутых на дисках лепт, взаимодействующих со стержнями и роликами поворотных штанг конвейера при загрузке и разгрузке, и поворотного сбрасывателя с закрепленными на нем валом с заслонками и направляющими,

иг. f

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА | 1967 |

|

SU197934A1 |

| РАСПРЕДЕЛИТЕЛЬНО-СБОРОЧНЬ!Й ТРАНСПОРТЕР | 1968 |

|

SU221561A1 |

| Линия для консервации мотковпРОВОлОКи | 1979 |

|

SU844094A1 |

| Устройство для абразивной обработки | 1971 |

|

SU456713A1 |

| Устройство для передачи изделий | 1982 |

|

SU1093486A1 |

| Автоматическая линия обработки деталей | 1976 |

|

SU707978A1 |

| Устройство для загрузки и разгрузки токарного многошпиндельного станка | 1986 |

|

SU1340976A1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОГО РАЗДЕЛЕНИЯ И ОРИЕНТИРОВАНИЯ РЫБЫ | 2016 |

|

RU2645977C2 |

| Устройство для подачи штучных заготовок | 1988 |

|

SU1669618A1 |

| Автоматическая линия для механической обработки деталей типа валов | 1990 |

|

SU1791099A1 |

Даты

1970-01-01—Публикация