I f%

Фиг. г

Изобретение относится к черной металлургии, в частности в вспомогательному оборудованию сталеплавильного производства, предназначено для подачи шихтовых материалов в агрегаты для вуплавки синтетических шлаков, например циклонные шлакоплавильные печи, а также для подачи сыпучих и кусковых материалов в жидкий металл, и может быть применено в других отраслях, где требуется равномерная или дозированная по времени подача материалов различного фракционного и химического состава.

Целью изобретения является упрощение конструкции и повышение эксплуатационной надежности.

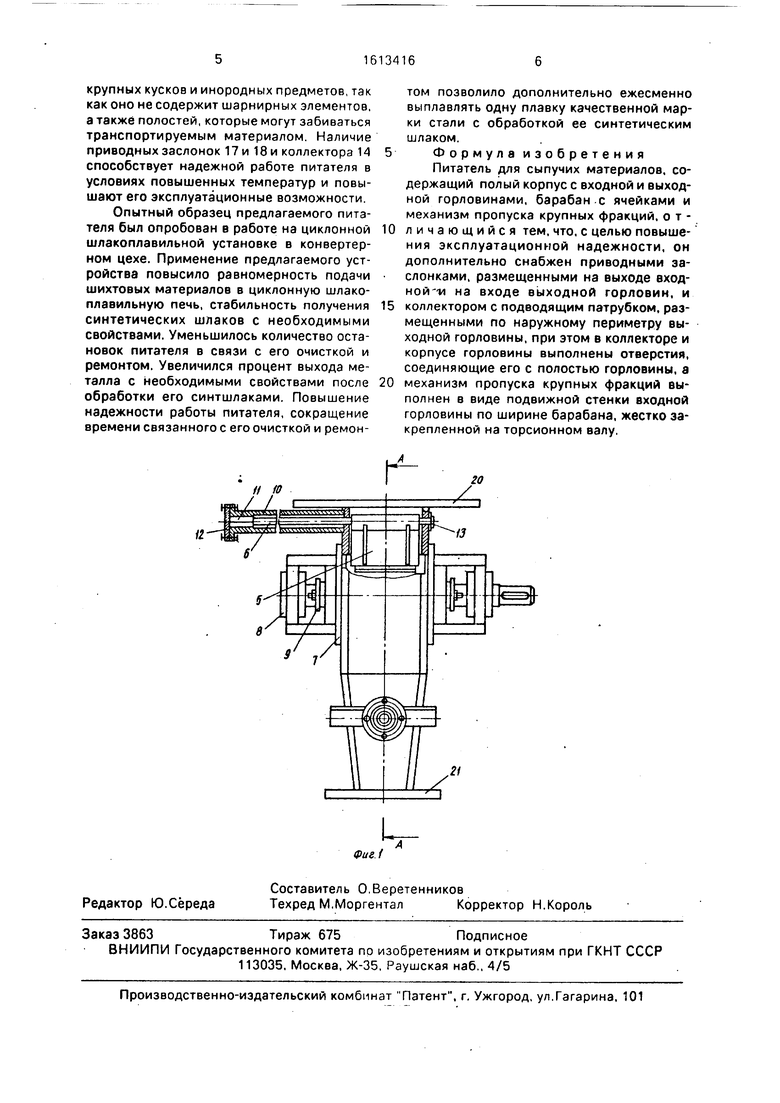

На фиг.1 схематично изображен предлагаемый питатель; на фиг.2 - сечение А-А на фиг.1.

Питатель содержит полый корпус 1. с входной 2 и выходной 3 горловинами. В полости корпуса 1 размещен барабан 4 с ячейками и механизм пропуска крупных фракций, выполненный в виде подвижной стенки 5 входной горловины 2, по ширине барабана 4, жестко закрепленной на торсионном валу 6. На корпусе 1 расположены боковые съемные крышки 7 с гнездами для подшипников 8, в которых вращается вал барабана 4. Зазоры между корпусом 1 и валом барабана 4 уплотняиэтся сальником при помощи грундбуксы 9. Торсионный вал 6 заключен в кожух 10, который закреплен на корпусе 1. Жесткое крепление свободного конца торсионного вала 6 к кожуху 10 осуществляется при помощи квадратов 11, выполненных на конце торсионного вала 6 и кожухе 10. Крышки 12 и 13 предохраняют торсионнй вал 6 от осевого перемещения. По наружному периметру выходной горловины 3 выполнен коллектор 14 с подводящим патрубком 15, соединенный рядом наклонных отверстий 16 с полостью горловины 3. На выходе входной горловины 2 и на входе выходной горловины 3 установлены приводные заслонки 17 и 18, которые работают при помощи пневмоцилиндров 19. С шихтовым бункером питатель соединен при помощи фланца 20, а с плавильным агрегатом при помощи фланца 21, шихтовый бункер и плавильный агрегат не показаны.

Устройство работает следующим образом.

В коллектор 14 с определенным расходом подают газ, например воздух. Через отверстия 1 б газ поступает в полость выходной горловины 3, соединенной с рабочим пространством плавильного агрегата, например циклонной ШЛе1КОПЛаВИЛЬНОЙ

печью. Подача воздуха в зону выходной горловины питателя способствует ее охлаждению и препятствует проникновению продуктов сгорания топлива из печи в по- лесть питателя. При помощи пневмоцилиндров 19 открывают приводные заслонки 17 и 18, а затем включают привод питателя (не показано). При вращении барабана материал, поступающий из входной воронки 2, за- хватывается лопастями ячеек барабана 4 и выгружается через выходную горловину 3. При транспортировании оптимального фракционного состава материала подвижная стенка 5 входной горловины, жестко за- крепленная на торсионном валу, отсекает излишек материала, обеспечивая стабильный режим работы. В случае попадания в ячейку барабана 4 крупного куска (до 60 мм) или инородного предмета подвижная стен- ка 5 под действием усилия привода барабана отклоняется за счет упругости торсионного вала 6 и пропускает крупную фракцию в выходную горловину 3 без заклинивания барабана 4.

После этого за счет упругих сил торсионного вала подвижная стенка 5 возвращается в исходное положение. После выдачи необходимой порции шихтовых материалов в плавильный агрегат входная горловина 2 перекрывается приводной заслонкой 17, тем самым прекращая поступление материала из бункера с шихтой в полость питателя и его привод выключают. Если в момент остановки барабана 4 крупный кусок мате- риала застрянет между барабаном и подвижной стенкой, то просыпание шихты через образовавшийся зазор между барабаном 4 и подвижной стенкой 5 не будет, так как входная горловина перекрыта заслон- кой 17. После опорожнения полости питателя от остатков шихты перекрывается заслонкой 18 вход выходной горловины. В этом случае заслонка выполняет роль экрана, против воздействия горячих потоков, проникающих в полость питателя из плавильного агрегата, и препятствует нагреванию деталей питателя, уменьшает проникновение продуктов сгорания в бун- ,кер с шихтой через полость питателя. Пода- ваемый в коллектор 14 воздух также охлаждает выходную горловину 3 питателя от проникающих из печи продуктов сгорания топлива.

Таким образом, выполнение механизма пропуска крупных фракций в виде подвижной стенки входной горловины питателя, жестко закрепленной на торсионном валу, упрощает конструкцию питателя и обеспечивает надежную работу устройства при попадании вместе с шихтовыми материалами

крупных кусков и инородных предметов, так как оно не содержит шарнирных элементов, а также полостей, которые могут забиваться транспортируемым материалом. Наличие приводных заслонок 17 и 18 и коллектора 14 способствует надежной работе питателя в условиях повышенных температур и повышают его эксплуатационные возможности. Опытный образец предлагаемого питателя был опробован в работе на циклонной шлакоплавильной установке в конвертерном цехе. Применение предлагаемого устройства повысило равномерность подачи шихтовых материалов в циклонную шлако- плавильную печь, стабильность получения синтетических шлаков с необходимыми свойствами. Уменьшилось количество остановок питателя в связи с его очисткой и ремонтом. Увеличился процент выхода металла с необходимыми свойствами после обработки его синтшлаками. Повышение надежности работы питателя, сокращение времени связанного с его очисткой и ремонтом позволило дополнительно ежесменно выплавлять одну плавку качественной марки стали с обработкой ее синтетическим шлаком.

Формула изобретения Питатель для сыпучих материалов, содержащий полый корпус с входной и выходной горловинами, барабан с ячейками и механизм пропуска крупных фракций, отличающийся тем, что. с целью повышения эксплуатационной надежности, он дополнительно снабжен приводными заслонками, размещенными на выходе вход- на входе выходной горловин, и коллектором с подводящим патрубком, размещенными по наружному периметру выходной горловины, при этом в коллекторе и корпусе горловины выполнены отверстия, соединяющие его с полостью горловины, а механизм пропуска крупных фракций выполнен в виде подвижной стенки входной горловины по ширине барабана, жестко закрепленной на торсионном валу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки синтетического шлака | 1990 |

|

SU1705359A1 |

| Устройство для подачи шихты в шлакоплавильную печь | 1978 |

|

SU792061A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2005 |

|

RU2298046C2 |

| СПОСОБ ДОЖИГАНИЯ ГОРЮЧИХ ВЕЩЕСТВ В ЗОЛАХ | 1988 |

|

RU2068969C1 |

| Устройство для получения пористого заполнителя | 1986 |

|

SU1375921A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПО ПРОИЗВОДСТВУ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЧЕШУЙЧАТОЙ ФОРМЫ | 2021 |

|

RU2812103C2 |

| Шихта для циклонной выплавки синтетического шлака | 1986 |

|

SU1401055A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ РЕДКОМЕТАЛЬНОГО СЫРЬЯ | 2014 |

|

RU2592655C2 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| СПОСОБ ВОЗДУШНО-ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2407601C1 |

Изобретение относится к черной металлургии, в частности к вспомогательному оборудованию сталеплавильного производства, предназначено для подачи шихтовых материалов в агрегаты для выплавки синтетических шлаков и может быть применено в других отраслях, где требуется равномерная или дозированная по времени подача материалов различного фракционного состава. Целью изобретения является упрощение конструкции и повышение эксплуатационной надежности. Механизм пропуска крупных фракций выполнен в виде подвижной стенки 5 входной горловины 2 по ширине барабана 4, жестко закрепленной на торсионном валу 6. Входная 2 и выходная 3 горловины снабжены приводными заслонками 17 и 18, соответственно. По наружному периметру выходной горловины 3 выполнен коллектор 14, при этом он рядом наклонных отверстий 16 соединен с полостью горловины. За счет упрощения механизма пропуска крупных фракций и установки приводных заслонок исключается забивание узла дозирования и повышается точность дозирования. 2 ил.

| Орлов С.П | |||

| Дозирующие устройства | |||

| М.: Машиностроение, 1966, с.38-39, рис.18 | |||

| Питатель | 1978 |

|

SU796133A1 |

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-12-15—Публикация

1989-01-19—Подача