Изобретение относится к термической обработке, в частности к устройству для закалки непрерывно последовательным методом с применением индукционного нагрева плоских деталей с криволинейной поверхностью, например шин пильного аппарата.

Известно устройство для закалки с индукционным нагревом плоских деталей с криволинейной поверхностью, например шин пильного аппарата, содержащее станину и размещенные на ней индуктор, узел охлаждения - масляную ванну, механизм перемещения детали в виде цепной передачи, несущий узел крепления детали и соединенный с приводом, а также копирное устройство, выполненное в виде определенным образом расположенных звездочек, ограничителя положения детали и подпружиненного прижима, обеспечивающих при перемещении цепи движение детали около индуктора по траектории, соответствующей профилю закаливаемой поверхности.

Однако в данном устройстве при воздушном охлаждении под воздействием струи воздуха от узла охлаждения при перемещении происходит колебание цепи, несущей деталь, и вследствие этого колебание зазора между индуктором и деталью, что ведет к неравномерности закалки по глубине, и тем самым снижается качество обработки. Кроме того, велика величина пути, проходимого деталью за один цикл обработки, что увеличивает длительность процесса, а тем самым снижает производительность труда.

Известно также устройство для закалки с индукционным нагревом деталей с криволинейной поверхностью, содержащее станину и размещенные на ней индуктор, узел охлаждения, каретку, механизм перемещения, выполненный в виде планшайбы с элементами крепления детали и зубчатой передачи, соединенной с приводом механизма перемещения, и копирное устройство, включающее закрепленные на планшайбе копир с профилем, идентичным закаливаемой поверхности, и шпиндели, размещенные в радиусных направляющих пазах, выполненных в каретке.

Однако расстояние между центрами радиусных пазов, в которых установлены шпиндели, равно разности радиусов окружностей сопрягаемых участков криволинейной поверхности, а для деталей, у которых один из рудиусов сопряжений большой (например больше 6 м), чрезмерно увеличиваются габариты устройства, что делает невозможным их обработку.

Цель изобретения - расширение технологических возможностей устройства за счет обработки деталей с большими и с малыми радиусами сопряжений.

Для достижения цели в устройстве для закалки с индукционным нагревом деталей с криволинейной поверхностью, содержащем станину, индуктор, спрейер, направляющие, механизм перемещения детали в виде каретки с узлом крепления и приводом, копир и роликовый блок, имеющий возможность взаимодействия с копиром, механизм перемещения выполнен с дополнительным приводом и муфтой, имеющей возможность поочередного взаимодействия с приводами, копир и направляющие закреплены на станине, а каретка установлена на направляющих и выполнена с подпружиненными к ней салазками, имеющими возможность перемещения перпендикулярно продольной оси каретки, при этом узел крепления размещен на одном конце салазок, а роликовый блок - на другом, а каретка и копир соединены между собой и с муфтой цепной передачей.

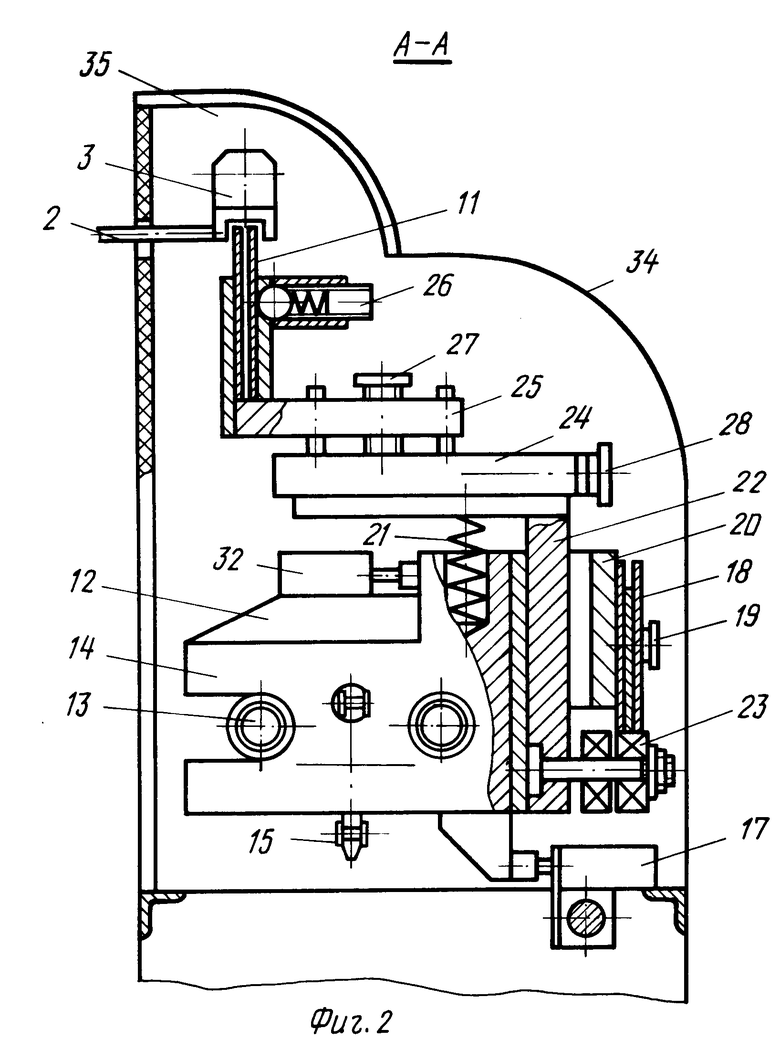

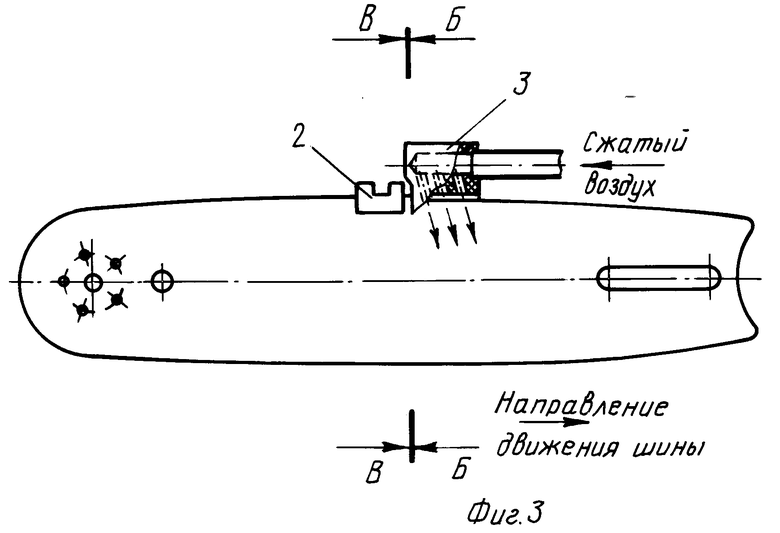

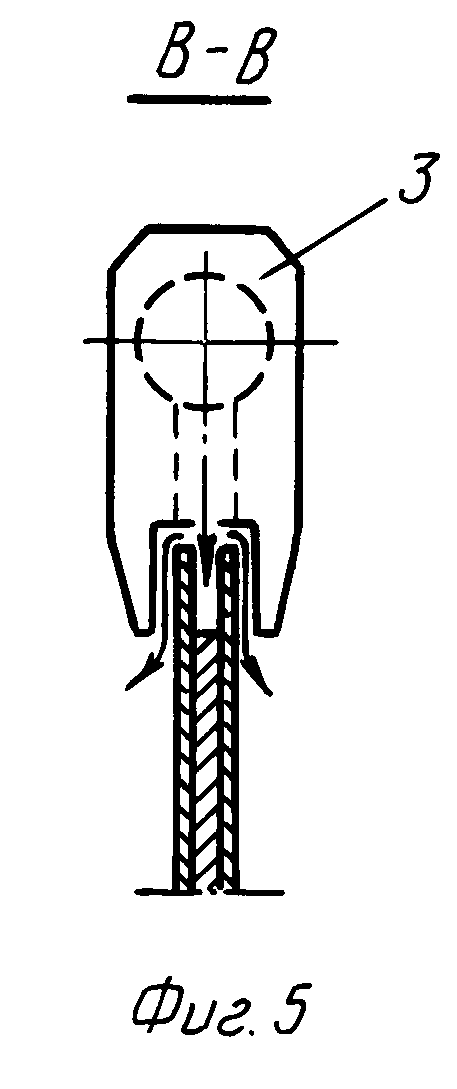

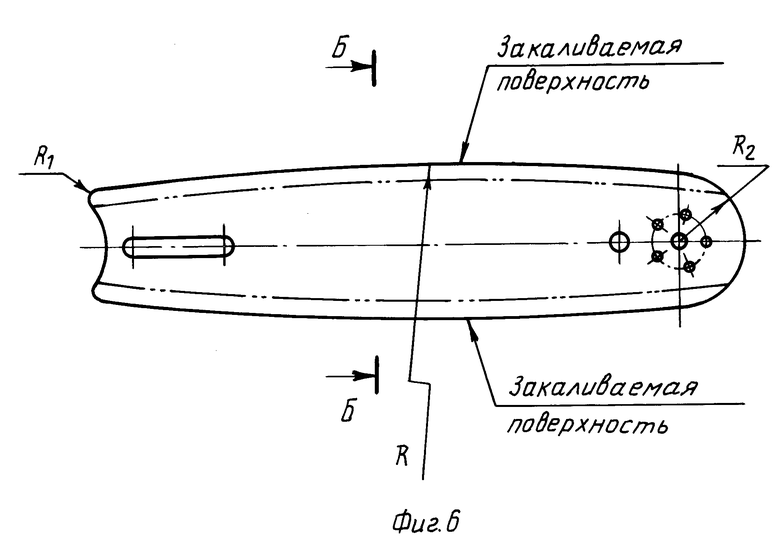

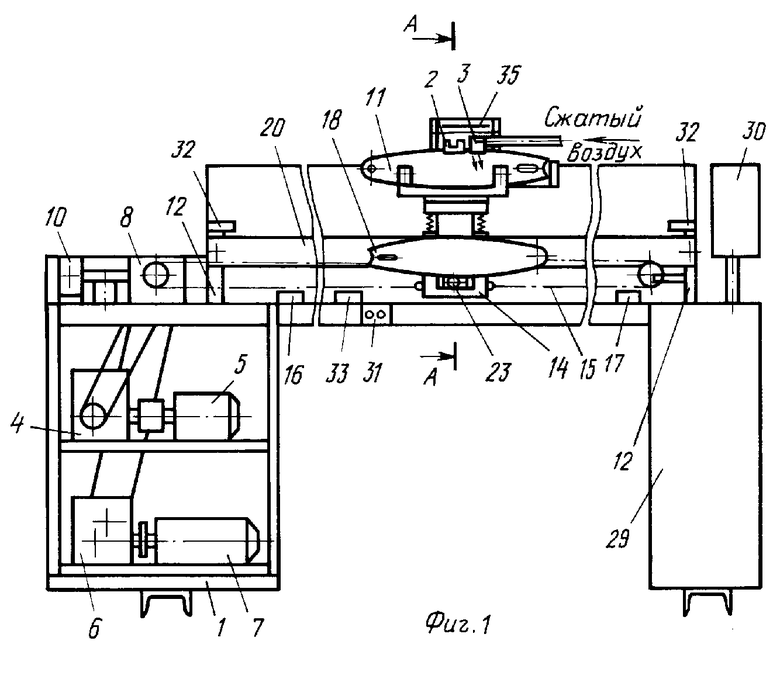

На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - положение индуктора и узла охлаждения при обработке; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - сечение В-В на фиг. 3; на фиг. 6 - обрабатываемая деталь; на фиг. 7 - сечение Б-Б на фиг. 6.

Устройство для закалки с индукционным нагревом плоских деталей с криволинейной поверхностью имеет станину 1 и размещенные на ней индуктор 2, воздушный узел 3 охлаждения, привод рабочей подачи механизма перемещения в виде электродвигателя 4 и редуктора 5, дополнительный привод быстрого обратного хода в виде электродвигателя 6 и редуктора 7, двухстороннюю кулачковую муфту 8 с электромагнитным тормозом для уменьшения инерции движения и пневмоцилиндром 10 для поочередного соединения муфты с приводами, механизм перемещения детали 11, представляющий собой два закрепленных на станине кронштейна 12, связанных между собой круглыми горизонтальными направляющими 13, на которых размещена каретка 14, установленная с возможностью возвратно-поступательного движения при помощи цепной передачи 15, одна из звездочек которой закреплена на кронштейне 12, другая - на одном валу с муфтой 8, а концы цепи закреплены на каретке 14. Перемещение каретки ограничено концевыми выключателями 16 и 17.

Копирное устройство содержит сменный копир 18, закрепленный винтами 19 на планке 20, неподвижно соединенной со станиной 1, подпружиненные пружиной 21 вертикальные салазки 22, установленные на каретке 14 с возможностью возвратно-поступательного перемещения, перпендикулярного движению каретки, и роликовый блок 23, размещенный на нижнем конце салазок и взаимодействующий роликами с профилем копира 18. На верхнем конце салазок установлен узел крепления детали 11, выполненный в виде горизонтальных салазок 24 и сменного кронштейна 25 с зажимными элементами 26. Положение кронштейна 25 (и соответственно детали 11, установленной на нем) относительно индуктора 2 по вертикали регулируется винтом 27, по горизонтали - винтом 28. Положение копира 18 и детали 11 противоположно и в продольном, и в поперечном направлениях. Устройство также имеет электрошкаф 29, пульт 30 управления, кнопочный пост 31, аварийные выключатели 32, промежуточный датчик 33 останова каретки в начальном положении, съемный кожух 34 и звукоизолирующий колпачок 35, задняя и боковые стенки которого обклеены звукопоглощающим материалом, например пенополиуретаном (поролон), а передняя стенка выполнена двойной из оргстекла с зазором между слоями, в котором предусмотрено размещение экрана для защиты операторов от воздействия электромагнитного поля.

Устройство работает следующим образом.

Закаливаемая деталь 11 устанавливается на кронштейн 25 и фиксируется зажимными элементами 26. Выключается электродвигатель 4 привода рабочей подачи (регулируемой в зависимости от обрабатываемой детали) и через редуктор 5, муфту 8, цепную передачу 15 приводится в движение каретка 14, которая подает конец детали под индуктор 2 с необходимым технологическим зазором, установленным регулировкой положения детали винтами 27 и 28 и определенным экспериментальным путем. Промежуточный датчик 33 дает команду на остановку электродвигателя 4, и одновременно включается нагрев конца детали (время нагрева подбирается экспериментально в зависимости от требуемой глубины закалки, ее температуры, материала и конструкции детали).

По истечении заданного периода срабатывает реле времени, и вновь включается электродвигатель 4 привода рабочей подачи механизма перемещения детали. Одновременно включается подача сжатого воздуха в узел 3 охлаждения прогретого участка детали. При дальнейшем перемещении каретки 14 постоянный зазор между индуктором и криволинейной поверхностью детали обеспечивается копирным устройством. В начале движения из исходного положения ролики блока 23 катятся по планке 20. Момент входа конца детали под индуктор совпадает с заходом роликов на профильную поверхность копира 18. После закалки всего профильного участка деталь выходит из-под индуктора 2 и при упоре каретки 14 в концевой выключатель 17 электродвигатель 4 отключается. Пневмоцилиндр 10 переключает муфту 8, включается электродвигатель 6 дополнительного привода быстрого обратного хода, и каретка 14 с деталью возвращается в исходное положение до упора в концевой выключатель 16. При этом отключаются электродвигатель 6 и узел 3 охлаждения, а пневмоцилиндр 10 переключает муфту 8 в исходное положение. Деталь освобождается от крепления. Цикл повторяется.

Использование предлагаемого устройства позволило значительно снизить габариты устройства при обработке деталей с большим радиусом сопряжений и тем самым сделало возможным обработку деталей с большим и малым радиусами сопряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки с нагревом ТВЧ изделий с криволинейной поверхностью и станок для его осуществления | 1984 |

|

SU1198122A1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU390161A1 |

| Внутришлифовальный станок | 1986 |

|

SU1389998A1 |

| Автомат для закалки кольцевых деталей с нагревом индукционными токами | 1977 |

|

SU778277A1 |

| Устройство для закалки деталей с нагревом токами высокой частоты Мазура В.И. | 1984 |

|

SU1196387A1 |

| Устройство для закалки криволинейных поверхностей | 1976 |

|

SU945205A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 1969 |

|

SU247977A1 |

| Станок для термообработки длинномерных тонких деталей с постоянным сечением | 1990 |

|

SU1822426A3 |

| Станок для закалки цилиндрических деталей с нагревом ТВЧ | 1986 |

|

SU1470782A1 |

Использование: закалка непрерывно последовательным методом с индукционным нагревом плоских деталей с криволинейной поверхностью, например шин пильного аппарата. Сущность изобретения: устройство для закалки с индукционным нагревом деталей с криволинейной поверхностью содержит станину 1, индуктор 2, спрейер 3, направляющие и копир, закрепленные на станине, роликовый блок, взаимодействующий с копиром, и механизм перемещения детали в виде каретки (К) 14 с узлом крепления детали, основным приводом, дополнительным приводом и муфтой 8, имеющей возможность поочередного взаимодействия с приводами, при этом К 14 выполнена с подпружиненными к ней салазками (С), имеющими возможность перемещения перпендикулярно продольной оси К, узел крепления детали размещен на одном конце С, роликовый блок - на другом, а К и копир соединен между собой и с муфтой цепной передачей. Устройство позволяет качественно обрабатывать детали с большими и малыми радиусами сопряжений. 7 ил.

УСТРОЙСТВО ДЛЯ ЗАКАЛКИ С ИНДУКЦИОННЫМ НАГРЕВОМ деталей с криволинейной поверхностью, содержащее станину, индуктор, спрейер, направляющие, механизм перемещения детали в виде каретки с узлом крепления детали и приводом, копир и роликовый блок, имеющий возможность взаимодействия с копиром, отличающееся тем, что механизм перемещения выполнен с дополнительным приводом и муфтой, имеющей возможность поочередного взаимодействия с приводами, копир и направляющие закреплены на станине, а каретка установлена на направляющих и выполнена с подпружиненными к ней салазками, имеющими возможность перемещения перпендикулярно к продольной оси каретки, при этом узел крепления детали размещен на одном конце салазок, а роликовый блок - на другом, а каретка и копир соединены между собой и с муфтой цепной передачей.

| Способ закалки с нагревом ТВЧ изделий с криволинейной поверхностью и станок для его осуществления | 1984 |

|

SU1198122A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-15—Публикация

1990-07-25—Подача