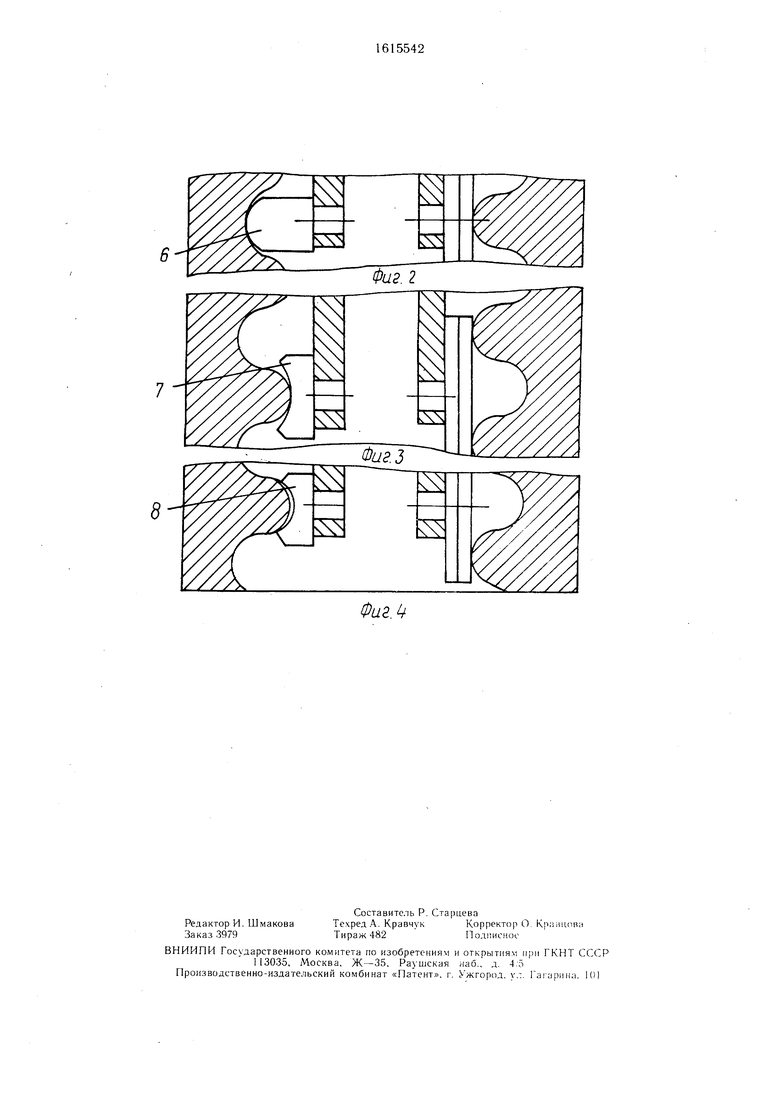

Фиг. 7

Изобретение относится к измерительной технике и может быть использовано для контроля радиусов профиля круглых внутренних

резьб.

Цель изобретения - повышение точности при контроле радиусов профиля за счет устранения погрешностей при настройке.

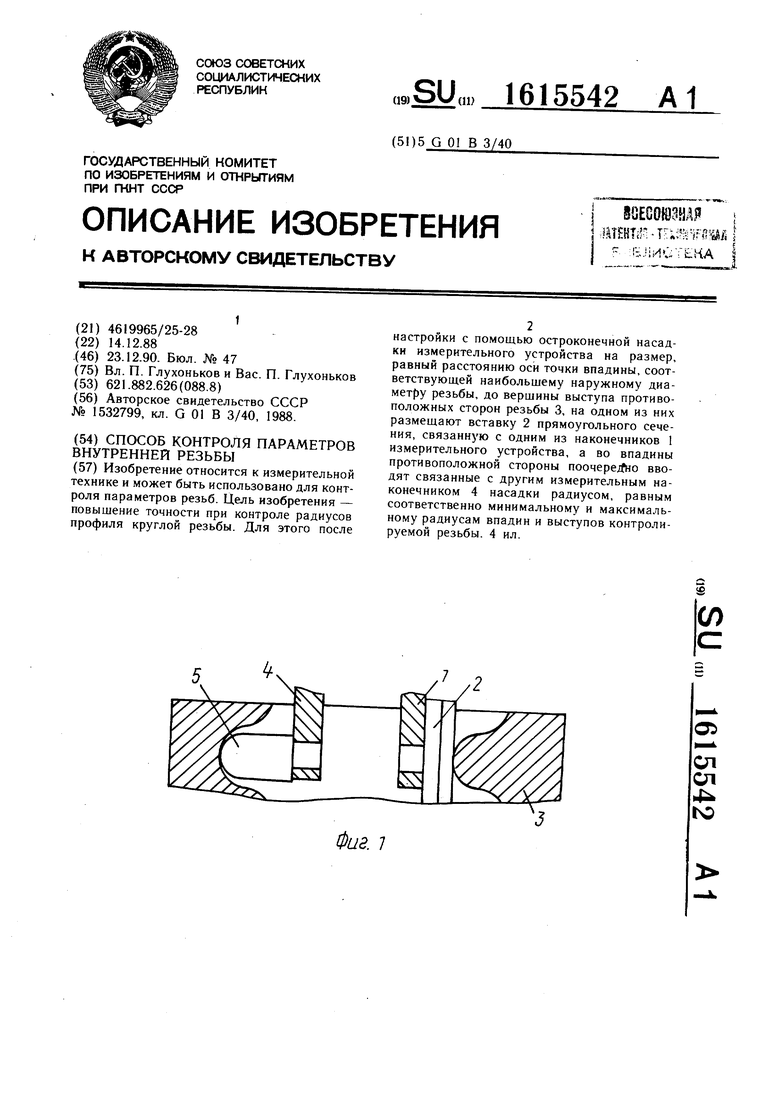

На фиг. 1 изображено размещение насадки с радиусом, соответствуюШ.ИМ минимальному радиусу впадины контролируемой резьбы; на фиг. 2 - то же, с насадкой, соответствующей максимальному радиусу контролируемой резьбы; на фиг. 3 и 4 - то же, соот ветственно для выступов контролируемой резьбы.

Способ реализуется с помощью измерительного устройства (не показано), на наконечнике i которого закреплена вставка 2 прямоугольного сечения, размещаемая на выступах одной из сторон контролируемой резьбы 3, на наконечнике 4 поочередно закрепляют сначала остроконечную насадку (не показана), а затем насадки 5-8. - -Способ осуществлется следующим образом.

Вставку 2 размещают на вершинах выступов контролируемой резьбы, диаметрально противоположно впадине размещают остроконечную насадку и измеряют размер от точки контакта этой насадки наружного диаметра до диаметрально противоположной вер- щины резьбы по внутреннему диаметру.

Затем заменяют остроконечную насадку насадкой 5 с радиусом, равным минимальному радиусу профиля впадины круглой резьбы, и настраивают на измеряемый размер. Размещают вставку 2 и насадку 5 з резьбе и контролируют отклонение. Если отклонение равно нулю, то радиус профиля резьбы не меньше наименьшего, касание измерительного торца происходит вершиной (фиг. 1). Заменяют насадку 5 насадкой 6 с радиусом, равным максимальному радиусу профиля впадины, и настраивают измерительное устройство на измеряемый размер. Размещают вставку 2 и насадку 6 в резьбе и контролируют отклонение. Если отклонение равно нулю, то радиус профиля резьбы больше наибольшего, т.е. касание измерительного торца происходит вершиной вставки. Если имеется отклонение от настроенного размера, то касание профиля резьбы измерительным торцом насадки происходит в точках, удаленных от вершины, т.е. имеется зазор между торцом насадки и профилем резьбы (фиг. 2),

что указывает на то, что радиус профиля резьбы меньше максимально допустимого радиуса. Таким образом, радиус профиля впадины круглой резьбы соответствует требованиям документации, если при размещении насадки 5 с минимальным радиусом измерительного торца нет отклонения от настроенного размера, а при размещении насадки 6 с максимальным радиусом измерительного торца имеется отклонение от настроенного размера.

Для контроля радиуса профиля круглой внутренней резьбы по внутреннему диаметру заменяют насадку 6 насадкой 7 с максимальным измерительным торцом, настраивают из5 мерительное устройство на измеряемый размер внутреннего диаметра резьбы, размещают вставки 2 и насадку 7 в резьбе (фиг. 3) и определяют отклонение. Затем заменяют насадку 7 насадкой 8 с минимальным измериQ тельным торцом и повторяют операции, которые проводились с насадкой 7.

Радиус профиля выступа круглой резьбы по внутреннему диаметру соответствует требованиям документации,если при размещении насадки 7 с максимальным измеритель5 ным торцом нет отклонения от настроенного по действительному размеру внутреннего диаметра, а при размещении насадки 8 с минимальным измерительным торцом имеется отклонение от настроенного размера.

30

Форула изобретения .

Способ контроля параметров внутренней резьбы, заключающийся в том, что в резьбе размещают диаметрально противоположно

35 друг другу две вставки, размер которых на- строен на размер контролируемого параметра резьбы, используют одну из вставок прямо - угольного сечения рабочей линией которой является образующая цилиндрической поверхности с диаметром, меньшим номиналь40 ного значения внутреннего диаметра контролируемой резьбы, и протяженностью не менее двух шагов резьбы, размещают ее на вершинах резьбы по внутреннему диаметру, отли- чающийся тем, что, с целью повыщения точности пр« контроле радиусов профиля круг- лой резьбы, в качестве второй вставки используют насадки, рабочие линии которых выполнены с радиусом, соответствующим минимальному и максимальному радиусам соответственно впадин и выступов контролируе- 50 мой резьбы, и поочередно размещают их в резьбе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения среднего диаметра внутренней резьбы | 1988 |

|

SU1532799A1 |

| Способ измерения среднего диаметра внутренней резьбы | 1988 |

|

SU1557446A1 |

| Способ измерения среднего диаметра внутренней резьбы В.П.Глухонькова | 1986 |

|

SU1383085A1 |

| Способ измерения размеров дефектов на поверхности резиновых мячей и устройство для его осуществления | 1987 |

|

SU1516732A1 |

| Устройство для измерения размеров резьб | 1989 |

|

SU1670337A1 |

| Устройство для измерения размеров резьбы | 1987 |

|

SU1511579A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРОВ | 1998 |

|

RU2164003C2 |

| Инструмент для обработки зубчатых колес методом поверхностной пластической деформации | 1989 |

|

SU1690930A2 |

| Комплексный калибр для контроля крестообразных отверток | 1985 |

|

SU1366859A1 |

| СПОСОБ ИЗМЕРЕНИЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ КОНИЧЕСКИХ РЕЗЬБОВЫХ КАЛИБРОВ-ПРОБОК | 1997 |

|

RU2127863C1 |

Изобретение относится к измерительной технике и может быть использовано для контроля параметров резьб. Цель изобретения - повышение точности при контроле радиусов профиля круглой резьбы. Для этого после настройки с помощью остроконечной насадки измерительного устройства на размер, равный расстоянию оси точки впадины, соответствующей наибольшему наружному диаметру резьбы, до вершины выступа противоположных сторон резьбы 3. На одном из них размещают вставку 2 прямоугольного сечения, связанную с одним из наконечником 1 измерительного устройства, а во впадины противоположной стороны поочередно вводят связанные с другим измерительным наконечником 4 насадки радиусом, равным соответственно минимальному и максимальному радиусам впадин и выступов контролируемой резьбы. 4 ил.

Фиг.

| Способ измерения среднего диаметра внутренней резьбы | 1988 |

|

SU1532799A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| н т ТйТзГь | |||

Авторы

Даты

1990-12-23—Публикация

1988-12-14—Подача