Изобретение относится к литейному производству, в частности к литью под давлением металлов и сплавов, и может быть использовано в производстве литья пластмасс.

Цель изобретения - расширение технологических возможностей машины и упрощение конструкции пресс-форм.

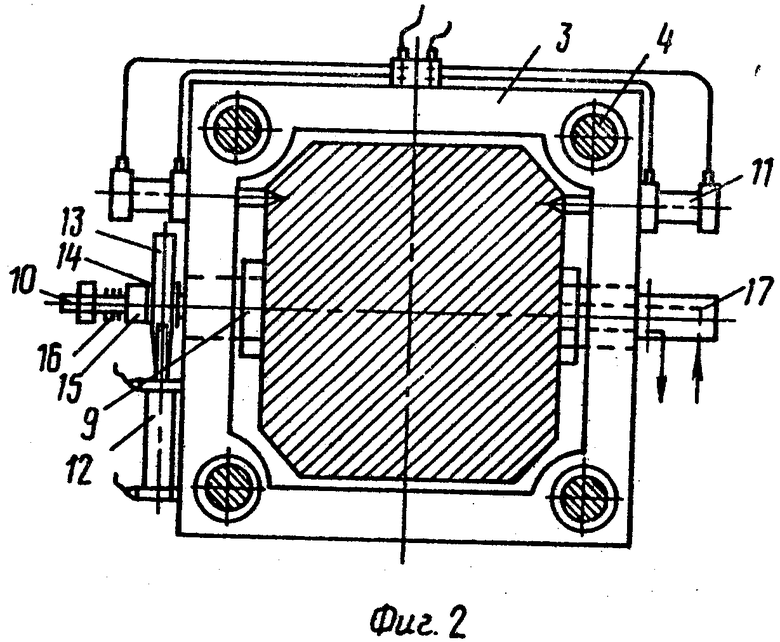

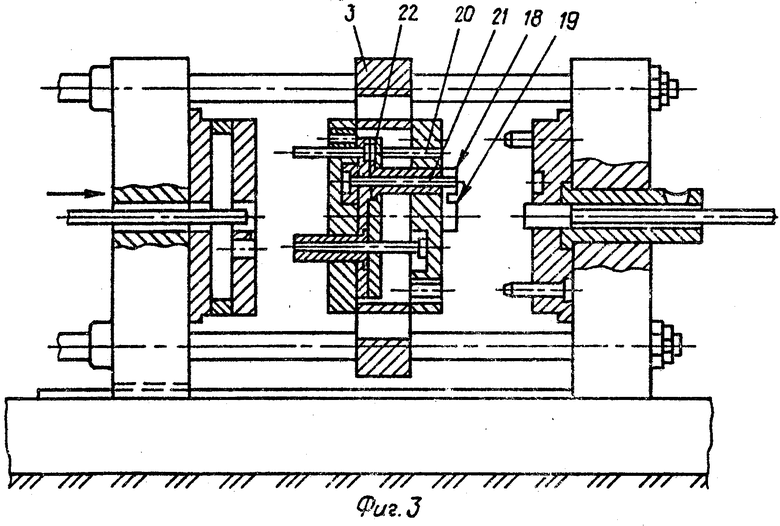

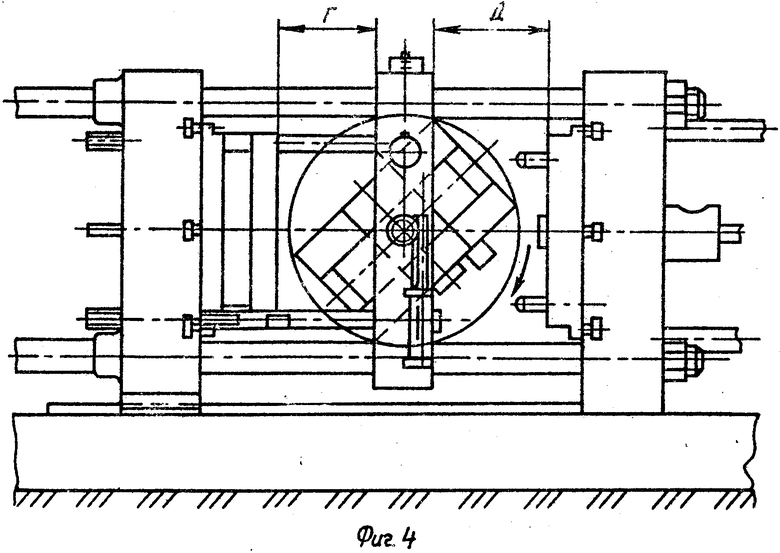

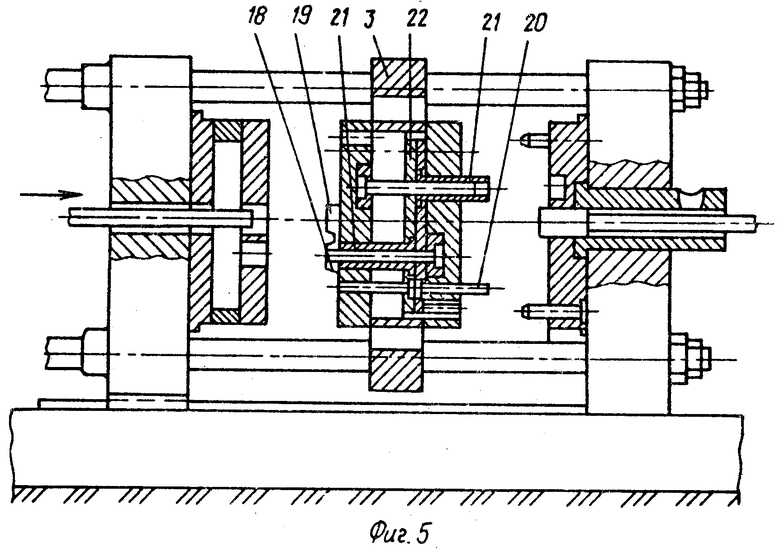

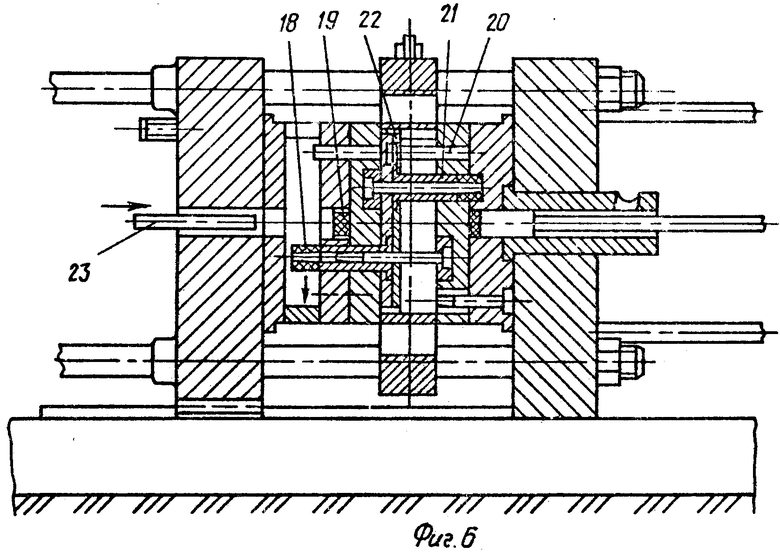

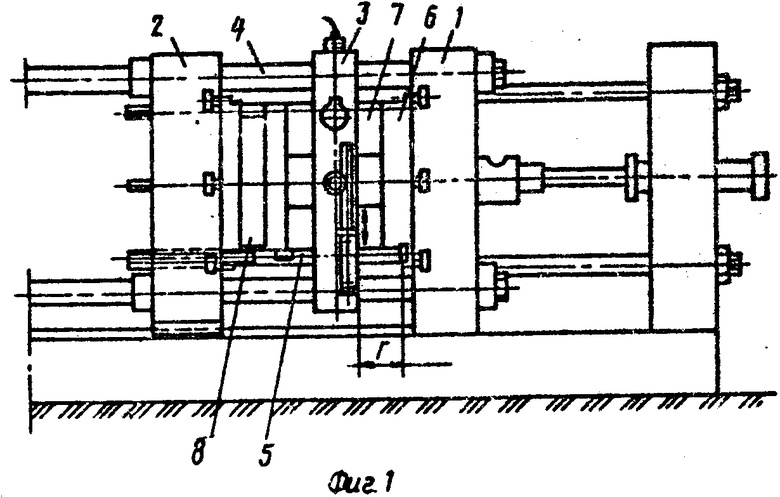

На фиг. 1 показана схема машины, вид сбоку; на фиг. 2 - вид на плиту-раму со средней поворотной частью пресс-формы; на фиг. 3 - машина после раскрытия пресс-формы; на фиг. 4 - то же, в момент поворота пресс-формы; на фиг. 5 - то же в момент завершения поворота пресс-формы; на фиг. 6 - то же в момент завершения закрытия пресс-формы, отрезки литника и выталкивания отливки.

Машина для литья под давлением содержит неподвижную плиту 1, подвижную плиту 2 и расположенную между ними плиту-раму 3, установленную подвижно на колоннах 4 машины и связанную с подвижной плитой 2 с помощью регулируемых тяг 5 (фиг. 1).

Пресс-форма состоит из трех частей: неподвижная полуформа 6, средняя поворотная часть 7 и подвижная полуформа 8. Полуформы 6 и 8 закреплены на соответствующих плитах 1 и 2 машины, а средняя поворотная часть 7 установлена в плите-раме 3 на двух цапфах 9. На плите-раме 3 закреплены механизмы поворота 10 и фиксации 11 средней поворотной части 7 пресс-формы (фиг. 2).

Механизм поворота 10 содержит цилиндр 12, взаимодействующий своей рейкой 13 с шестерней 14, выполненной на одной из цапф 9, храповик 15 и пружину 16. В другой цапфе 9 выполнены каналы 17 для подвода к пресс-форме охлаждающей жидкости. Цапфы 9 могут располагаться на плите-раме 3 как горизонтально, так и вертикально.

Машина работает следующим образом.

После запрессовки расплава и выдержки пресс-форма раскрывается (фиг. 3). Сначала отходит плита 2 с подвижной полуформой 8, а тяга 5, выбрав холостой ход "Г", захватывает плиту-раму 3 и перемещает ее до окончания хода подвижной плиты 2. Между частями пресс-формы образуются зазоры "Г", "Д", при этом "Д" больше "Г" (фиг. 4), необходимые для поворота средней части 7 пресс-формы. После этого механизм фиксации 11 перестает удерживать среднюю часть 7 пресс-формы, а механизм поворота 10 своим цилиндром 12 с рейкой 13 через шестерню 14 поворачивает среднюю часть 7 пресс-формы вокруг цапф 9 на 180о (фиг. 4). После поворота средняя часть 7 пресс-формы фиксирует механизм фиксации 11 (фиг. 5). Отливка 18 в литником 19 располагаются против соответствующих отверстий для обрезки, выполненных в подвижной полуформе 8. Противоположная сторона средней части 7 пресс-формы также имеет формообразующие полости под отливку, которые располагаются после поворота напротив соответствующих полостей в неподвижной полуформе 6. Контртолкатели 20 и толкатели 21, установленные в плите выталкивания 22, расположенной в средней части 7 пресс-формы, выдвинуты в сторону неподвижной полуформы 6 (фиг. 5).

В этом положении производят обслуживание пресс-формы, ее смазку, обдувку.

При закрытии пресс-формы подвижная полуформа 8 подходит к средней части 7 и они вместе движутся к неподвижной полуформе 6. Контртолкатели 20 упираются в неподвижную полуформу 6 и за счет продолжающегося движения подвижной плиты 2 машины возвращают плиту выталкивания 22 в исходное перед заливкой положение. При этом с другой стороны средней части 7 пресс-формы выдвигаются аналогичные толкатели 21, которые проталкивают отливки 18 через отверстия для обрезки в подвижной полуформе 8. При полном смыкании всех трех частей пресс-формы отливка 18 толкателем 21 полностью проходит через отверстие для обрезки и попадает вниз, а литник остается в соответствующем отверстии полуформы 8.

После заливки расплава и выдержки пресс-форму раскрывают вновь, при отводе подвижной плиты 2 шток 23 гидровыталкивателя машины выталкивает литник из отверстия в подвижной полуформе 8. Процесс открытия пресс-формы повторяется далее по вышеописанной схеме.

Таким образом, при каждом закрытии пресс-формы ее средняя часть 7 с неподвижной полуформой 6 образуют формообразующую полость для отливки, а другая сторона средней части 7 и подвижная полуформа 8 - штамп для обрезки отливки и литника. В каждом цикле происходят заливка новой отливки и обрезка предыдущей. Последняя осуществляется за счет усилия механизма запирания, что существенно расширяет технологические возможности машины, так как отпадает необходимость в обрезном прессе.

Применение плиты-рамы с установленными на ней механизмами поворота и фиксации позволяет использовать эти механизмы для различных пресс-форм, что упрощает их конструкцию, так как нет необходимости снабжать каждую пресс-форму индивидуальными механизмами поворота и фиксации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1989 |

|

SU1733188A1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С РОТОРНО-ПОВОРОТНЫМ УСТРОЙСТВОМ | 2005 |

|

RU2302316C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2010667C1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1574357A1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2011472C1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1130432A1 |

| Пресс-форма для литья под давлением | 1988 |

|

SU1516222A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1985 |

|

SU1281336A1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1503990A1 |

Изобретение относится к литейному производству, в частности к литью под давлением. Цель изобретения - расширение технологических возможностей машины и упрощение конструкции пресс-форм. Машина содержит неподвижную плиту 1, подвижную плиту 2 и плиту - раму 3, перемещающуюся по колоннам 4 машины и связанную тягами 5 с подвижной плитой 2. Пресс - форма состоит из неподвижной полуформы 6, подвижной полуформы 8 и средней поворотной части 7, установленной в плите - раме 3 на цапфах. На плите - раме 3 установлены механизмы поворота и фиксации средней части 7. После раскрытия пресс - формы ее средняя часть 7 поворачивается на 180° и отливка с литником становится напротив соответствующих обрезных отверстий, выполненных в подвижной полуформе 8. При очередном смыкании пресс - формы одна сторона средней части 7 и неподвижная полуформа 6 образуют полость для отливки, а другая сторона и подвижная полуформа 8 - штамп для обрезки отливки и литника. Обрезка проводится за счет механизма запирания, что расширяет технологические возможности машины. Средняя часть 7 может поворачиваться на цапфах, расположенных как вертикально, так и горизонтально. Через одну из цапф подводится охлаждающая жидкость. Применение плиты - рамы и расположенных на ней механизмов поворота и фиксации позволяет отказаться от установки этих механизмов на каждой пресс - форме, что упрощает их конструкцию. 3 з.п. ф-лы, 6 ил.

| Машина для литья под давлением армированных деталей | 1973 |

|

SU463509A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-09-15—Публикация

1988-02-25—Подача