§

(/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и формования покрышек пневматических шин | 1982 |

|

SU1060496A1 |

| Способ изготовления диафрагмы для сборки покрышек пневматических шин | 1991 |

|

SU1776235A3 |

| Устройство для сборки и формования покрышек пневматических шин | 1987 |

|

SU1511137A2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И ФОРМОВАНИЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1992 |

|

RU2011534C1 |

| Устройство для сборки покрышек пневматических шин | 1991 |

|

SU1838139A3 |

| Диафрагма к барабану для сборки покрышек пневматических шин | 1980 |

|

SU905112A1 |

| Устройство для формования покрышек пневматических шин | 1978 |

|

SU753672A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРКАСА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1992 |

|

RU2027599C1 |

| Устройство для сборки покрышек пневматических шин | 1976 |

|

SU738899A1 |

| Способ формования покрышек пневматических шин | 1990 |

|

SU1742098A1 |

Изобретение относится к оборудованию для производства покрышек пневматических шин типа «Р и может быть использовано на сборочных участках шинных заводов. Цель изобретения - повышение надежности эластичного пояса в работе Для этого эластичный пояс наружной цилиндрической оболочки выполнен зигзагообразным с количеством зигзагов, соответствующим количеству шагов между гибкими нерастяжимыми элементами. Длина зигзагов между соседними гибкими нерастяжимыми элементами определяется по следующему соотношению: /|+/2 -г-Д/, где /i+/2 - длина зигзагов; t - шаг между элементами; М - увеличение размера шага между элементами при формовании. 4 ил.

Изобретение относится к оборудованию для производства покрышек пневматических шин типа Р, может быть использовано на сборочных участках шинных заводов и является усовершенствованием известного устройства по авт. св. № 1060496.

Цель изобретения - повышение надежности эластичного пояса в работе.

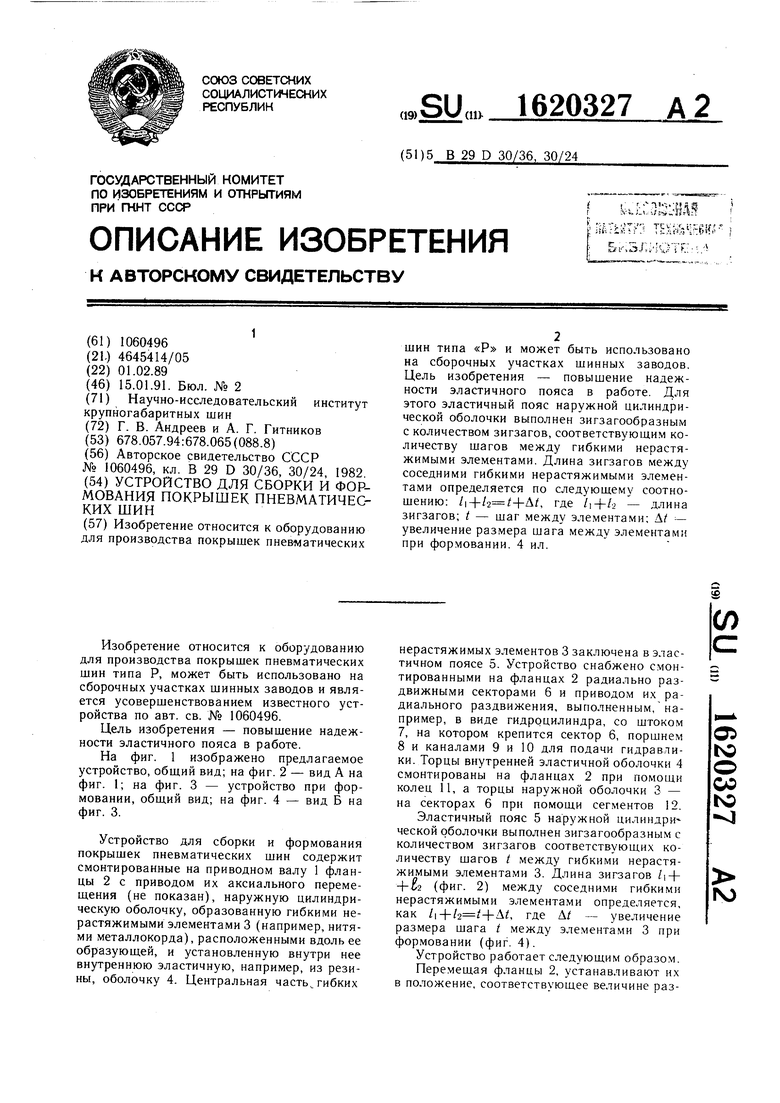

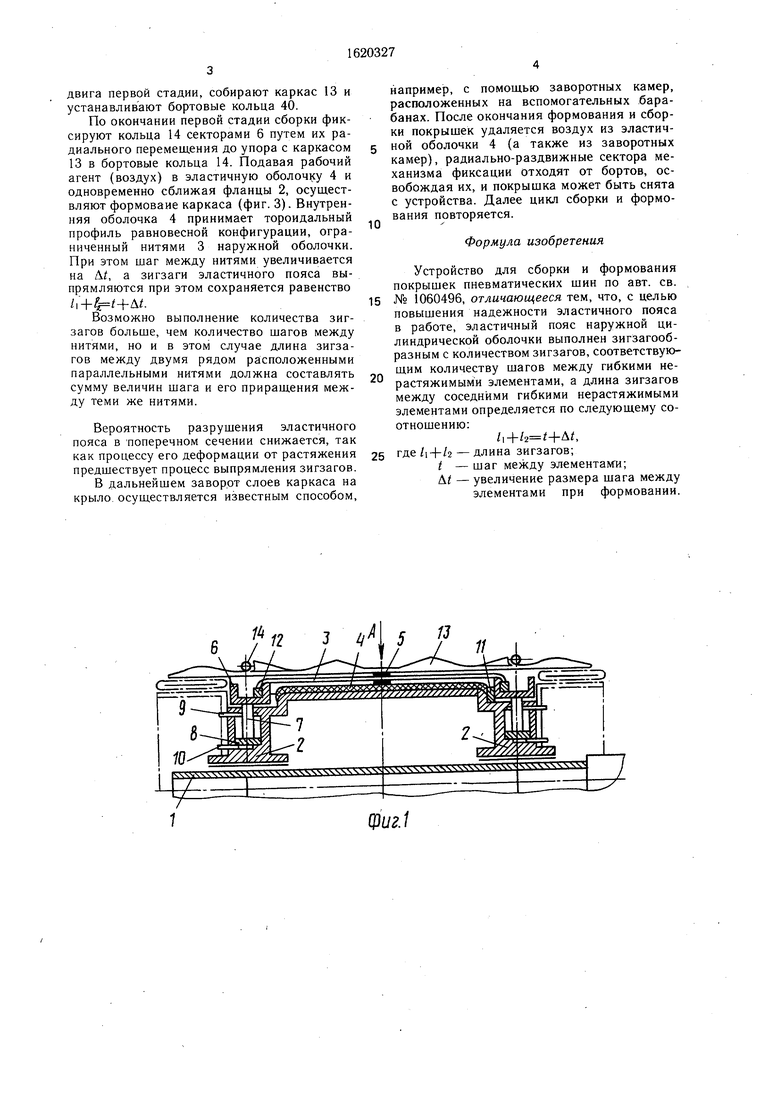

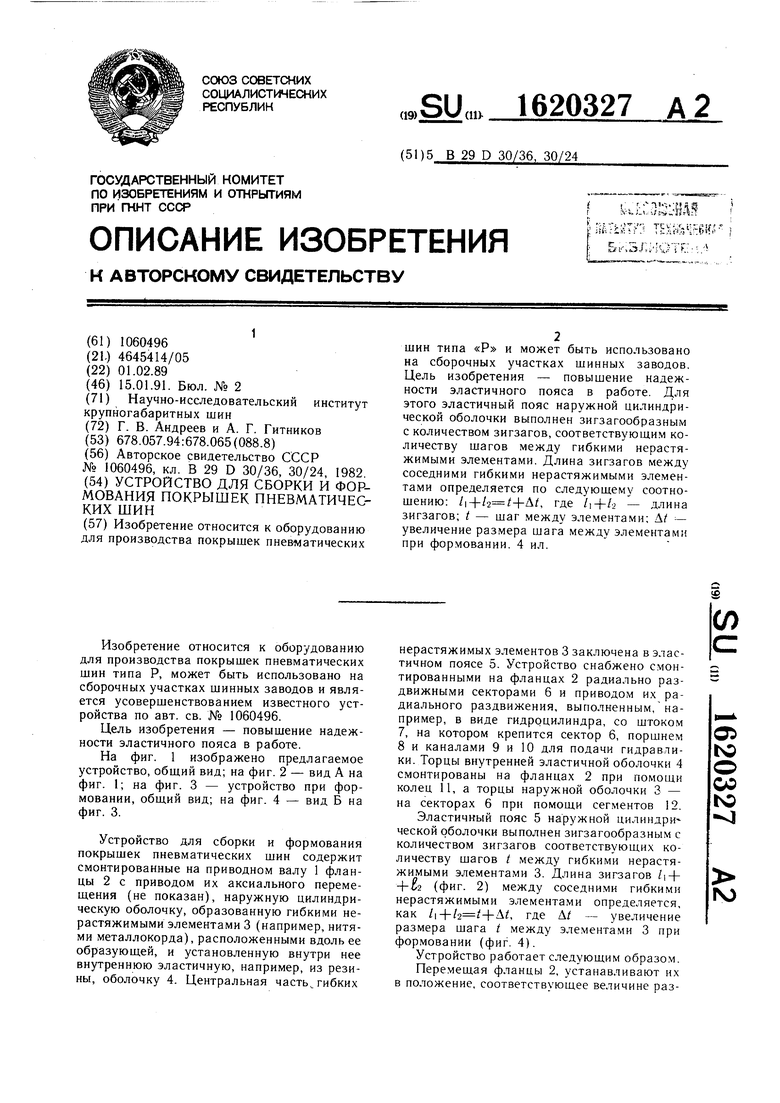

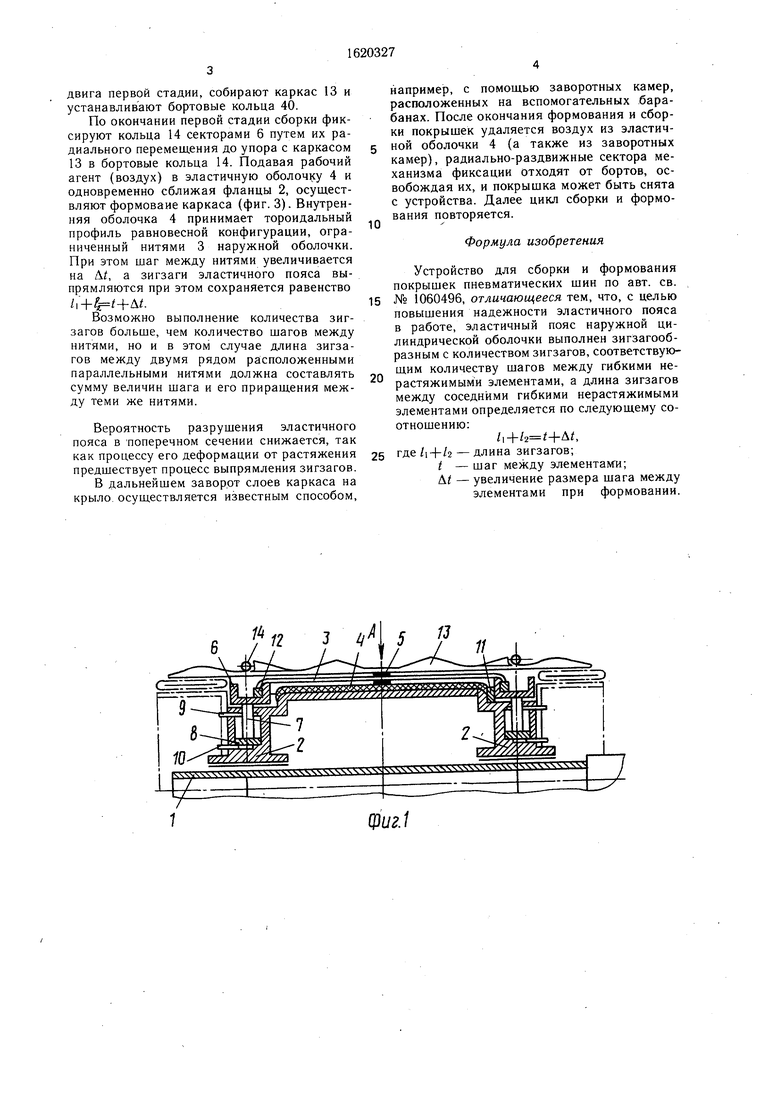

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - устройство при формовании, общий вид; на фиг. 4 - вид Б на фиг. 3.

Устройство для сборки и формования покрышек пневматических шин содержит смонтированные на приводном валу 1 фланцы 2 с приводом их аксиального перемещения (не показан), наружную цилиндрическую оболочку, образованную гибкими нерастяжимыми элементами 3 (например,нитями металлокорда), расположенными вдоль ее образующей, и установленную внутри нее внутреннюю эластичную, например, из резины, оболочку 4. Центральная часть,гибких

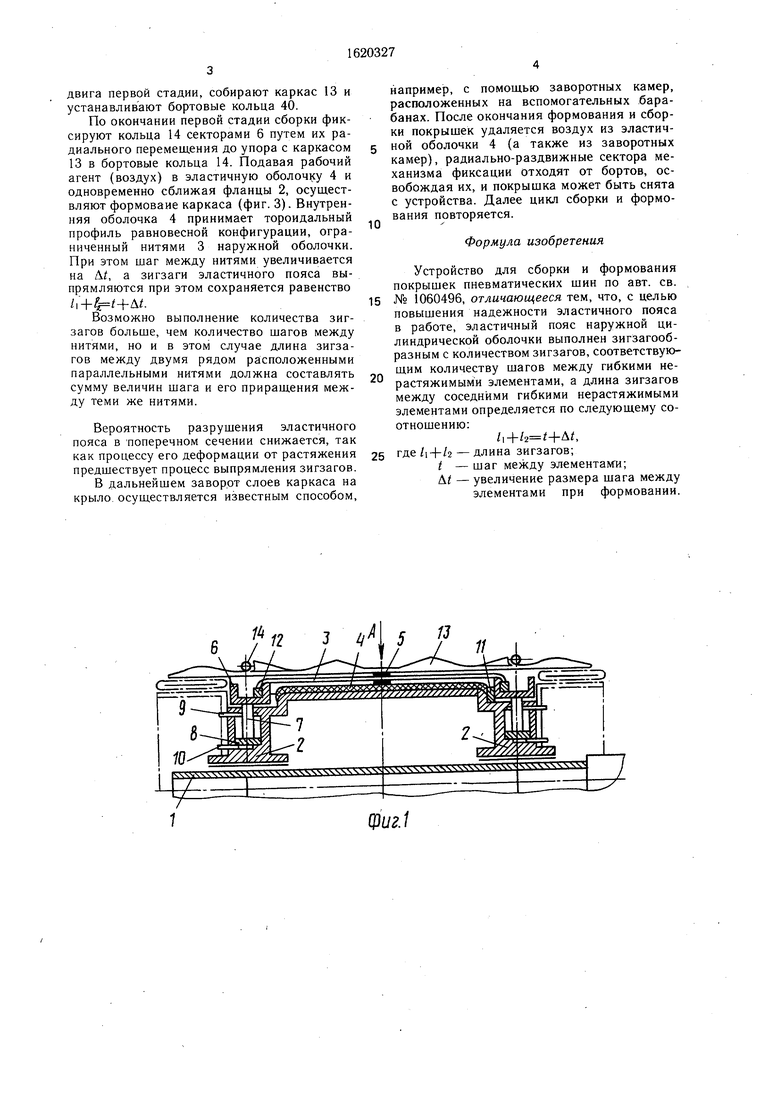

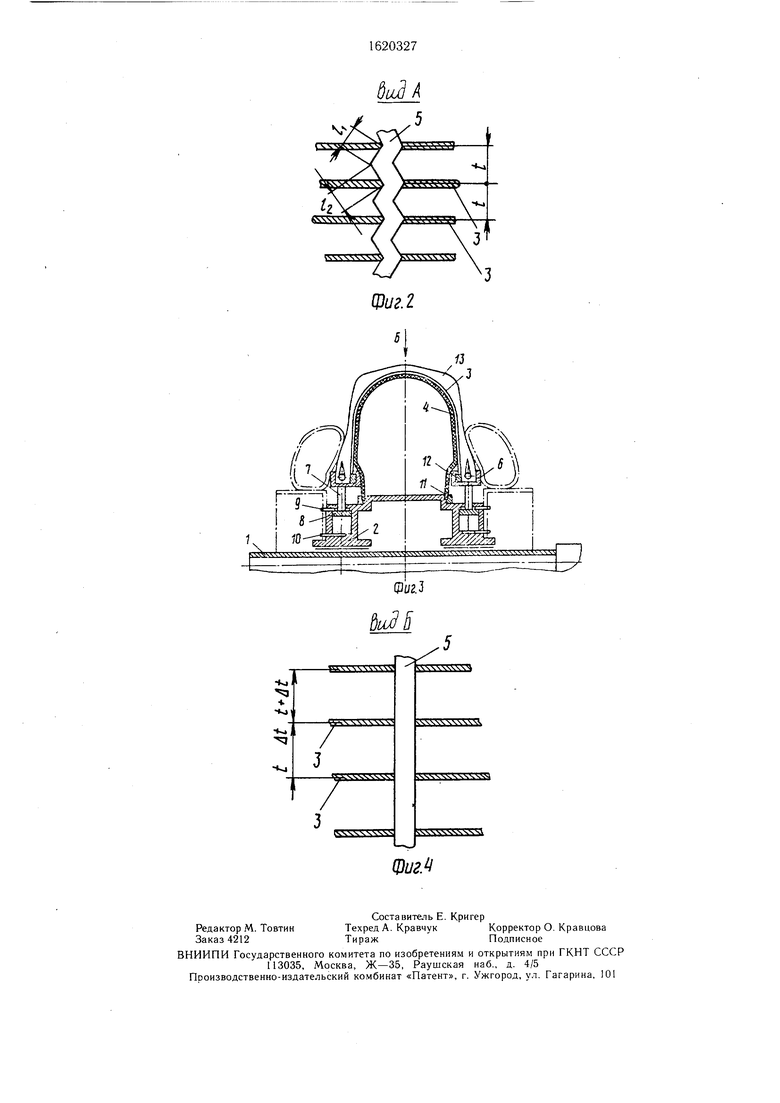

нерастяжимых элементов 3 заключена в эластичном поясе 5. Устройство снабжено смонтированными на фланцах 2 радиально раздвижными секторами 6 и приводом их радиального раздвижения, выполненным, например, в виде гидроцилиндра, со штоком 7, на котором крепится сектор 6, поршнем 8 и каналами 9 и 10 для подачи гидравлики. Торцы внутренней эластичной оболочки 4 смонтированы на фланцах 2 при помощи колец 11, а торцы наружной оболочки 3 - на секторах 6 при помощи сегментов 12 Эластичный пояс 5 наружной цилиндри ческой оболочки выполнен зигзагообразным с количеством зигзагов соответствующих количеству шагов t между гибкими нерастяжимыми элементами 3 Длина зигзагов + Ј2 (фиг. 2) между соседними гибкими нерастяжимыми элементами определяется, как , где Д/ - увеличение размера шага t между элементами 3 при формовании (фиг 4).

Устройство работает следующим образом

Перемещая фланцы 2, устанавливают их

в положение, соответствующее величине разО5IsS

О

со to

го

двига первой стадии, собирают каркас 13 и устанавливают бортовые кольца 40.

По окончании первой стадии сборки фиксируют кольца 14 секторами б путем их радиального перемещения до упора с каркасом 13 в бортовые кольца 14. Подавая рабочий агент (воздух) в эластичную оболочку 4 и одновременно сближая фланцы 2, осуществляют формоваие каркаса (фиг. 3). Внутренняя оболочка 4 принимает тороидальный профиль равновесной конфигурации, ограниченный нитями 3 наружной оболочки. При этом шаг между нитями увеличивается на Л/, а зигзаги эластичного пояса выпрямляются при этом сохраняется равенство .

Возможно выполнение количества зигзагов больше, чем количество шагов между нитями, но и в этом случае длина зигзагов между двумя рядом расположенными параллельными нитями должна составлять сумму величин шага и его приращения между теми же нитями.

Вероятность разрушения эластичного пояса в поперечном сечении снижается, так как процессу его деформации от растяжения предшествует процесс выпрямления зигзагов.

В дальнейшем заворот слоев каркаса на крыло осуществляется известным способом,

0

0

5

например, с помощью заворотных камер, расположенных на вспомогательных барабанах. После окончания формования и сборки покрышек удаляется воздух из эластичной оболочки 4 (а также из заворотных камер), радиально-раздвижные сектора механизма фиксации отходят от бортов, освобождая их, и покрышка может быть снята с устройства. Далее цикл сборки и формования повторяется.

Формула изобретения

Устройство для сборки и формования покрышек пневматических шин по авт. св. № 1060496, отличающееся тем, что, с целью повышения надежности эластичного пояса в работе, эластичный пояс наружной цилиндрической оболочки выполнен зигзагообразным с количеством зигзагов, соответствующим количеству шагов между гибкими нерастяжимыми элементами, а длина зигзагов между соседними гибкими нерастяжимыми элементами определяется по следующему соотношению:

/,,

где /i+/2 - длина зигзагов;

t - шаг между элементами; ДЈ - увеличение размера шага между элементами при формовании.

Щиг.1

ЫА

| Устройство для сборки и формования покрышек пневматических шин | 1982 |

|

SU1060496A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-01-15—Публикация

1989-02-01—Подача