(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ТРУБОПРОВОДОВ И ТРУБНЫХ СИСТЕМ ТЕРМОЯДЕРНОЙ И ВОДОРОДНОЙ ЭНЕРГЕТИКИ | 2004 |

|

RU2273679C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ С НИЗКОЙ ВОДОРОДОПРОНИЦАЕМОСТЬЮ ДЛЯ ВНУТРИКОРПУСНЫХ СИСТЕМ ТЕРМОЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2293788C2 |

| Нержавеющая сталь | 1991 |

|

SU1822445A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОМАТРИЧНОГО КОМПОЗИТНОГО МАТЕРИАЛА | 2015 |

|

RU2616315C1 |

| ТИТАНОВЫЙ СПЛАВ ДЛЯ РЕАКТОРНОГО ОБОРУДОВАНИЯ АТОМНОЙ И ТЕРМОЯДЕРНОЙ ЭНЕРГЕТИКИ | 2008 |

|

RU2367697C1 |

| Шихта для изготовления конструкционного керамического материала | 1987 |

|

SU1530620A1 |

| Шихта для изготовления абразивных керамических изделий | 1987 |

|

SU1534037A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКОВ | 2007 |

|

RU2339662C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2010 |

|

RU2459769C2 |

| ТИТАНОВЫЙ СПЛАВ ДЛЯ СИЛОВЫХ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2391426C1 |

Изобретение относится к керамической промышленности и предназначено для использования в качестве конструкционного материала в двигателе- строении, машиностроении и других отраслях народного хозяйства. Цель - повышение прочности на изгиб,износоустойчивости и теплопроводности. Керамический материал содержит следующие компоненты, мас.%: А1гОэ 70-94,5; A1N 5, -25; Еи203 0,5-5. Физико-механические показатели следующие: прочность на изгиб 750-300 МПа, теплопроводность 75-30 Вт м ,водопоглоще- ние 0,8-0,9%, износоустойчивость (длина вытертой за 2 мин контртелом из сплава ВКЗ лунки) 0,1 мм. 2 табл. с S3

Изобретение относится к керамической промышленности и может быть использовано в качестве конструкционного материала в двнгателестроении,машиностроении и других отраслях народного хозяйства.

Целью изобретения является повышение прочности на изгиб, износоустойчивости и теплопроводности.

Получение высокопрочного материала с высокой теплопроводностью обусловлено взаимодействием при термообработке всех входящих в его состав компонентов. Высокий комплекс физико- термических свойств определен структурой и фазовым составом конечного - продукта.

Керамический материал получают следующим образом.

Токходисперсные порошки А1205, A1N и Еи403 смешивают. Образцы изготавливают методом полусухого прессования с последующим обжигом при 1650-1750°С при давлении азота . 10 МПа.

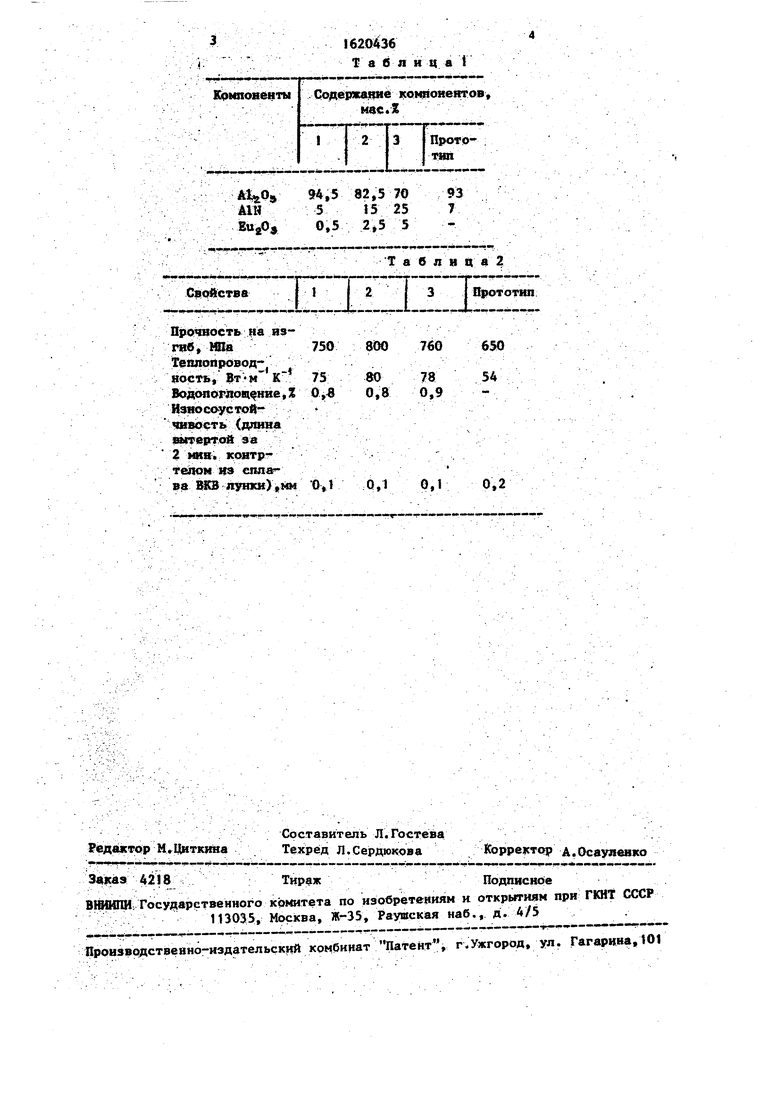

Примеры конкретных составов материала приведены в табл.1, а физико- механические показатели в табл.2.

Формула изобретения

Керамический материал, включающий AlfcO-э и А1Н, отличающий- с я тем, что, с целью повышения прочности на изгиб, износоустойчивости и теплопроводности, он содержит дополнительно при следующем соотношении компонентов, мас.%:

А140370,0-94,5

А1Ы5-25

Еи20э0,5-5,0.

О5

к

о

Јь Ctf О

750 800 760 650

75 80 78 54 0,« 0,8 0,9

0,1 0,1 0,1 0,2

| Керамический материал | 1985 |

|

SU1252320A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-01-15—Публикация

1988-12-27—Подача