Изобретение относится к процессу очистки углеводородного сырья от меркаптанов .

Цель изобретения - повышение степени очистки углеводородного сырья от высококипящих и третичных алифатических и ароматических меркаптанов.

Изобретение предусматривает очистку углеводородного сырья от меркаптанов путем их окисления кислородом з водном растворе щелочи в присутствии катализатора, содержащего полифталоцианин кобальта и полибутилмеркаптид кобальта в массовом соотношении равном 1:0,8-2,5.

Полибутилмеркаптид кобальта и полифталоцианин кобальта можно непосредственно вводить в систему или

предварительно совместно наносить на носитель активный уголь.

Изобретение иллюстрируется следующими примерами.

Пример 1. Л сферическую колбу объемом 500 см помещают 50 г 10 мас.% водного раствора гидроксида натрия, 0,05 г полифталоцианина кобальта, 0, 05 г полибутилмеркаптида кобальта (массовое соотношение 1:1) и 150 смЭ изооктана, содержащего н-бутилмеркаптан с концентрацией мер- каптановой серы 574 р.р.т. Через резиновую трубку в колбу подают воздух. Содержимое колбы встряхивают при 21 С до прекращения поглощения воздуха, фиксируя время окисления. После разделения отстоем щелочной и углеводородной фазы, определяют остаточное содержание н-бутилмеркаптана в углеводородной фазе в виде меркаптановой серы.

Остаточное содержание меркаптано- вой серы в изооктане равно рулю,время окисления 1 мин 5 с (l 05rt ). Степень очистки 100%.

При окислении н-бутилмеркаптана с концентрацией меркаптановой серы 593 р.р.т. в отсутствии полибутил - меркаптида кобальта, остаточное содержание меркаптановой серы равно нулю, время окисления 2( 15 .

Пример 2. В условиях примера 1 очистке подвергают изооктан, содержащий н-бутшшеркаптан с концентрацией меркаптановой серы 2890 р.р.т

Остаточное содержание меркаптановой серы в иэооктане равно нулю, время окисления 3 15 .Степень очистки 100%.

При окислении н-бутилмеркаптана с концентрацией меркаптановой серы 2896 р.р.п. в отсутствии полибутил- меркаптида кобальта, остаточное содержание меркаптановой серы составляет 8 р.р.т., время окисления 750

Пример 3. В условиях примера 1 очистке подвергают изооктан, содержащий н-додецилмеркаптан, с концентрацией мерекаптановой серы 648.p.p.m. Остаточное содержание меркаптановой серы в изооктане равно нулю, время окисления 210 . Степень очистки 100%. При окислении н- додецилмеркаптана с концентрацией меркаптановой серы 637 р.р.т. в отсутствии полибутилмеркаптида кобальта, остаточное содержание меркаптановой серы равно нулю, время окисления 335 . .

Пример 4.В условиях примера 1, но при массовом соотношении полифталоцианин кобальта полимер- каптид кобальта равном 1:2 очищают изооктан, содержащий н-додецилмеркаптан с концентрацией меркаптановой серы 2593 р.р.п.

Остаточное содержание меркаптановой серы в нзооьтпне равно нулю, время окисления 3 55 . Степень очистки 100%.

При окислении н-додецилмеркапта- на с концентрацией меркаптановой серы 2588 р.р.л. в отсутствии полибутилмеркаптида кобальта, остаточное содержание меркаптановой серы составляет 3 р.р.т., время окисления Ю аО .

-Пример 5. В условиях при- мера 1 очистке подвергают изооктан, содержащий трет-амилмеркаптан с концентрацией меркаптановой серы 605 р.р.п.

Остаточное содержание меркапта- новой серы равно нулю, время окисления б1 45 . Степень очистки 100%.

При окислении трет-амилмеркаптана с концентрацией меркаптановой серы 593 p.p.m. в отсутствии полибутил- 5 меркаптида кобальта остаточное содержание меркаптановой серы в изооктане состанляет 18 р.р.т., время окисления 1600 .

Пример 6. В условиях при- 0 мера 1, но при массовом соотношении полиАталоцианин кобальта полимер- каптид кобальта равном 1:2,5, очищают изооктан, содержащий трет-амилмеркаптан с начальной концентрацией 5 меркаптановой серы 2391 p.p.m.

Остаточное содержание меркаптановой серы составляет 2 р.р.га. время окисления 24 ОО . Степень очистки 99,9%.

0 При окислении трет-амилмеркаптана с начальной концентрацией меркаптановой серы 2408 р.р.т. в отсутствии полибутилмеркаптида кобальта остаточное содержание меркаптановой серы составляет 58 p.p.m., время окисления 41 00й .

Пример 7.В условиях примера 1 очистке подвергают изооктан, содержащий тиофенол с концентрацией п меркаптановой серы 580 р.р.га.

Остаточное содержание меркаптановой серы равно нулю, время окисления 830 . Степень очистки 100%.

При окислении тиофенола с концен- с трацией меркаптановой серы 586 р.р.т. в отсутствии полибутилмеркаптида кобальта остаточное содержание меркаптановой серы в изооктане составляет 8 p.p.m., время окисления .

Пример 8. В условиях примера 1 очистке подвергают изооктан, содержащий тиофенол с начальной концентрацией и меркаптановой серы 2236 р.р.п.

0

Остаточное содержание меркаптановой серы составляет 5 р.р.т., время окисления 18 10 . Степень очистки 99,6%.

Химический состав: содержание нафтеновых кислот мг КОН/0,26 мг КОН /100 мл бензина, содержание непределных углеводородов 1,02 г йода/100 г бензина, содержание фактических смол 0,8 мг/100 мл бензина; общее содержание, мас.%: сера 0,03, мер- каптановая сера 0,012 (120 р.р.т.), нафтеновые, парафиновые, ароматиче- ские углеводороды суммарно остальное.

Пример 14. Через слой активного угля марки АР-3 высотой 30 см и объемом 1000 см с нанесен- ным на него 1 г полифталоцианина кобальта, 1 г полибутилмеркаптида кобальта (массовое соотношение 1:1) и насыщенным 10 мас.% водным раствором гидроксида натрия, пропускают с объемной скоростью 2,5 углеводородную фракцию, выкипающую в пределах 28-70 С с концентрацией мер- каптановой серы 240 р.р.т. Окисление осуществляют за счет кислорода, предварительно введенного во фракцию После окисления остаточное содержани меркаптановой серы равно нулю. Степень очистки 100%.

При очистке этой фракции в отсут- ствие полимеркаптида, 100% степень очистки достигается при объемной скорости только 0,8 .

Использована углеводородная фракция, полученная после дебутанизации газоконденсата, имеющая следующие показатели:

Плотность при 20°С 0,62 г/см3.

Начало кипения 28 °С, конец кипе- ния 70°С.

Общее содержание, мас.%: сера 0,032, меркаптановая сера 0,024 (240 р.р.т.), изо-пентан 34,57, н-пе тан 33,2, гексан 11,76, неидентифицированные соединения остальное.

Предлагаемым способом можно очищать углеводородные фракции, полученные при первичной разгонке нефти на установке ART (пример 12), углеводородные фракции, полученные при вторичных процессах - бензины термического и каталитического крекинга (пример 13) и углеводородные фракции полученные после стабилизации газоконденсата (пример 14).

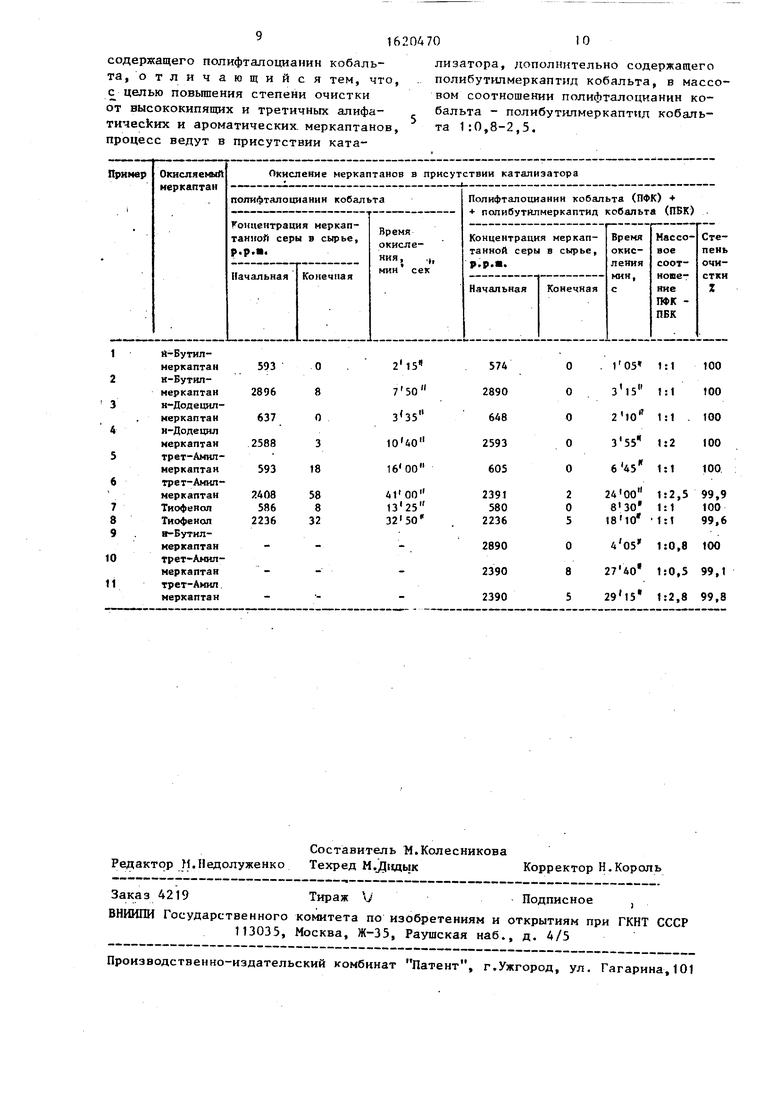

Данные примеров 1-11 представлены в таблице. Результаты окисления мер- каптлнов в присутствии только полифталоцианина кобальта даны для сравнения.

Из приведенных в таблице результатов видно, что эффективность очистки предлагаемым способом выше, чем известным. Так, степень очистки достигает 100% как для низкокипящих меркаптанов, так и для высококипящих и третичных алифатических и ароматических меркаптанов. Время окисления меркаптанов в присутствии полифталоцианина кобальта и полибутилмеркаптида кобальта в 2-2,5 раза выше, чем скорость окисления в присутствии только полифталоцианина кобальта.

При совместном использовании полифталоцианина кобальта и полимер- каптида кобальта при массовом соот- ношении полифтапоцианин кобальта - полимеркаптид кобальта меньше, чем 1:0,8, увеличивается время окисления меркаптанов и снижается степень очиски.

Увеличение массового соотношения полифталоцианин кобальта-полимеркапт тид кобальта свыше чем 1:2,5 приводит к ухудшению окисления меркаптанов - снижению степени очистки, увеличению времени окисления.

Как видно из представленных примеров , преимуществом предлагаемого способа является практически полная очистка углеводородного сырья от меркаптанов как низкокипящих, так и высококипящих и третичных алифатических и ароматических меркаптанов, являющихся наиболее трудноудаляемыми в углеводородном сырье.

Преимуществом предлагаемого способа является также возможность эффективной очистки углеводородного сырья с высоким содержанием меркаптанов - при концентрации меркаптановой серы до 2500-28DO р.р.т.

Предлагаемый способ позволяет в 2-2,5 раза сократить время окисления что позволяет увеличить производителность установки очистки углеводородного сырья.

Формула изобретения

Способ очистки углеводородного сырья от меркаптанов путем обработки сырья кислородом в водном растворе щелочи в присутствии катализатора,

516204706

При окислении тиофенола с наЧЗЛБ- ( Плотность при ,г/см ъ0,785.

ной концентрацией меркаптановой серы 2236 p.p.m. в отсутствии полибу- тилмеркаптида кобальта, остаточное содержание меркаптановой серы составляет 32 р.р.т., время окисления 3250 .

Пример 9. В условиях примера 1 подвергают очистке изооктан, содержащий н-бутилмеркаптан с концентрацией меркаптановой серы 2890 р.р.т., в присутствии 0,05 г по- лифталоцианина кобальта и 0,04 г по- либутилмеркаптида кобальта (массовое соотношение полифталоцианин кобальта- полибутилмеркаптид кобальта равно 1:0,8). Остаточное содержание меркаптановой серы равно нулю, время окисления составляет 405 , Степень очистки 100%.

Пример 10. В условиях примера 1 очистке подвергают изооктан, содержащий, .трет-амилмеркаптан с концентрацией меркаптановой серы 2390 р.р.т. в присутствии 0,05 г ncf- лифталоцианина кобальта и 0,04 г поли- бутилмеркаптида кобальта (массовое соотношение полифталоцианин кобальта - полимеркаптид кобальта равно 1:0,5). Остаточное содержание меркаптановой серы составляет 8 р.р.га., время окисления . Степень очистки 99,1%.

Пример 11. В условиях примера 1 очищают изооктан, содержащий трет-амилмеркаптан с концентрацией меркаптановой серы 2390 р.р.т. в присутствии 0,05 г полифталоцианина кобальта и 0,14 г полибутилмеркаптида кобальта (массовое соотношение полифталоцианин кобальта - полибутил- меркаптид кобальта равно 1:2,8). Остаточное содержание меркаптановой серы составляет 5 р.р.т., время окисления 2915 .

Пример 12. Через слой активного угля марки АР-3 высотой 30 см и объемом 1000 см с нанесенным на него 1,0 г полифталоцианином кобальта, 1,0 г полибутилмеркаптидом кобальта (соотнопение 1:1) и насыщенным 10 мас.% водным раствором гидрок- сида натрия, пропускают с объемной скоростью 3 керосин первичной переработки нефти, имеющий следующие показатели.

25

20

Фракционный состав: температура чаЛа перегонки , 10% перегоня- 5 ется при , 50% 177вС, 90% при 202вС, 98% при 223°С.

Химический состав: а) содержание нафтеновых кислот 0,16 мгКОН/100 мл керосина, б) содержание непредель10 ных углеводородов 0,48 г йода/100 г керосина, содержание ароматических углеводородов 18,36 мас.%, содержание фактических смол 1,3 мг/100 мл керосина,общее содержание, мас.%:

15 сера 0,18, меркаптановая сера 0,031 (310 р.р.та.), нафтеновые и парафиновые углеводороды суммарно остальное.

Окисление меркаптанов осуществля ют за счет кислорода, изначально присутствующего в керосине. После окисления остаточное содержание мер каптановой серы равно нулю. Степень очистки 100%.

При очистке керосина в отсутстви полимеркаптида кобальта уже при объ емной скорости 2 ч остаточное содержание меркаптановой серы составляет 46,5 p.p.m. Качественная реакц

30 с азотистой кислотой показывает,что оставшиеся меркаптаны являются третичными алифатическими и ароматическими меркаптанами. ,

Пример 13. В условиях при35 мера 1 очищают бензин каталитическо го крекинга, выкипающий в пределах 58-167дС с концентрацией меркаптановой серы 120 р.р.т. После окисления остаточное содержание меркапта40 новой серы в бензине равно нулю,

время окисления 1 мин 45 с (l 45 ) Степень очистки 100%.

При очистке бензина в отсутствие полибутилмеркаптида кобальта, оста45 точное содержание меркаптановой серы равно 3 p.p.m., время окисления 3 мин 15 с (345 ).

Использован бензин, полученный 50 при переработке тяжелого сырья на установке каталитического крекинга имеющий следующие показатели.

Плотность при 20°С 0,716 г/смЗ. 55 Фракционный состав: температура начала перегонки 58°С, 10% перегоняется при температуре , 50% - при , 90% - при 128°С, 98% -пр 167°С.

5

0

Фракционный состав: температура на- чаЛа перегонки , 10% перегоня- 5 ется при , 50% 177вС, 90% при 202вС, 98% при 223°С.

Химический состав: а) содержание нафтеновых кислот 0,16 мгКОН/100 мл керосина, б) содержание непредель0 ных углеводородов 0,48 г йода/100 г , керосина, содержание ароматических углеводородов 18,36 мас.%, содержание фактических смол 1,3 мг/100 мл керосина,общее содержание, мас.%:

5 сера 0,18, меркаптановая сера 0,031 (310 р.р.та.), нафтеновые и парафиновые углеводороды суммарно осталь : ное.|

Окисление меркаптанов осуществля-1 ют за счет кислорода, изначально , присутствующего в керосине. После окисления остаточное содержание меркаптановой серы равно нулю. Степень очистки 100%.

При очистке керосина в отсутствие полимеркаптида кобальта уже при объемной скорости 2 ч остаточное содержание меркаптановой серы составляет 46,5 p.p.m. Качественная реакция

0 с азотистой кислотой показывает,что оставшиеся меркаптаны являются третичными алифатическими и ароматическими меркаптанами. ,

Пример 13. В условиях при5 мера 1 очищают бензин каталитического крекинга, выкипающий в пределах 58-167дС с концентрацией меркаптановой серы 120 р.р.т. После окисления остаточное содержание меркапта0 новой серы в бензине равно нулю,

время окисления 1 мин 45 с (l 45 ). Степень очистки 100%.

При очистке бензина в отсутствие полибутилмеркаптида кобальта, оста5 точное содержание меркаптановой серы равно 3 p.p.m., время окисления 3 мин 15 с (345 ).

Использован бензин, полученный 0 при переработке тяжелого сырья на установке каталитического крекинга имеющий следующие показатели.

Плотность при 20°С 0,716 г/смЗ. 5 Фракционный состав: температура начала перегонки 58°С, 10% перегоняется при температуре , 50% - при , 90% - при 128°С, 98% -при 167°С.

содержащего полифталоцианин кобальта, отличающийся тем, что, с целью повышения степени очистки от высококипящих и третичных алифатических и ароматических меркаптанов, процесс ведут в присутствии катализатора, дополнительно содержащего полибутилмеркаптнд кобальта, в массовом соотношении полифталоцианин кобальта - полибутилмеркаптнд кобальта 1:0,8-2,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления полифталоцианинового катализатора для окисления меркаптанов | 1987 |

|

SU1620126A1 |

| Способ демеркаптанизации высококипящих нефтяных дистиллятов | 1987 |

|

SU1512113A1 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ БЕНЗИНОВ ОТ МЕРКАПТАНОВ | 1999 |

|

RU2163250C2 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 2002 |

|

RU2213764C1 |

| Способ очистки углеводородногоСыРья OT МЕРКАпТАНОВ | 1978 |

|

SU823418A1 |

| ИСПОЛЬЗОВАНИЕ ПРОСТЫХ АЛЬФА-АМИНОЭФИРОВ ДЛЯ УДАЛЕНИЯ МЕРКАПТАНОВ ИЗ УГЛЕВОДОРОДОВ | 2011 |

|

RU2557545C2 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 1996 |

|

RU2106387C1 |

| Способ демеркаптанизации углеводородного сырья | 1980 |

|

SU910733A1 |

| Способ очистки меркаптан-содержащего нефтяного дистиллята | 1979 |

|

SU878199A3 |

| Способ очистки высококипящих нефтяных дистиллятов от меркаптанов | 1991 |

|

SU1824421A1 |

Изобретение касается нефтехимии, в частности способов очистки углеводородного сырья от меркаптанов. Цель - повышение степени очистки от высококипящих и третичных алифатических и ароматических меркаптанов. Процесс ведут обработкой сырья кислородом в водном растворе щелочи в присутствии катализатора, содержащего полифталоцианин кобальта и - полибутилмеркаптид кобальта при их марсовом соотношении 1:(0,8-2,5). Способ позволяет практически полностью очистить сырье от меркаптанов при сокращении в 2-2,5 раза времени окисления. 1 табл. V) С

| СПОСОБ ПОЛУЧЕНИЯ ДИСУЛЬФИДОВ ПУТЕМ ОКИСЛЕНИЯ МЕРКАПТАНОВ | 0 |

|

SU309485A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| 0 |

|

SU355805A1 | |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-01-15—Публикация

1987-05-18—Подача