J5

se

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ОТВОДОВ ТРУБОПРОВОДОВ | 2004 |

|

RU2271268C2 |

| Кантователь для сварки кольцевых и продольных швов | 1973 |

|

SU512891A1 |

| Вращатель свариемых трубчатых фасонных изделий | 1976 |

|

SU616103A1 |

| Кантователь для сварки балок | 1980 |

|

SU927473A1 |

| Сварочный манипулятор | 1979 |

|

SU785004A2 |

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| СТЕНД ДЛЯ СБОРКИ И ДВУСТОРОННЕЙ СВАРКН ЛИСТОВОГО МАТЕРИАЛА В ПОЛОТНИЩА | 1973 |

|

SU366951A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ОТВОДОВ ТРУБ | 1996 |

|

RU2103138C1 |

| Кантователь для поворота изделий при сварке | 1985 |

|

SU1291345A1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

Изобретение относится к сварке, в частности к кантователям для автоматической сварки продольных швов изделий типа балок. Цель - улучшение эксплуатационных характеристик, обеспечение картонки под сварку изделий разных типоразмеров, улучшение технологичности изготовления и транспортабельности. Кантователь содержит смонтированные на площадке 1 стойки 2 и 3, /,-образные элементы 4 и 5 с опорными разрезными кольцами 13. Внутри колец расположены зажимы. Один из зажимов установлен с возможностью фиксированного радиального перемещения. /Ј-образные элементы оснащены откидными пятами 6 и 7. Каждое поворотное кольцо оснащено механизмом фиксации положения ГР--горов 18 и 19 кольца 13. Благодаря этому обеспечивается доступ сварочной головки к сварочному стыку по всей длине изделия. 2 з. п. ф-лы, 4 ил.

оэ tc

1чЭ

Изобретение относится к сварке, в частности к кантователям для автоматической сварки продольных швов изделия типа балок.

Цель изобретения - улучшение эксплуатационных характеристик кантователя, обеспечение кантовки под сварку изделий разных типоразмеров; а также улучшение технологичности изготовления и транспортабельности.

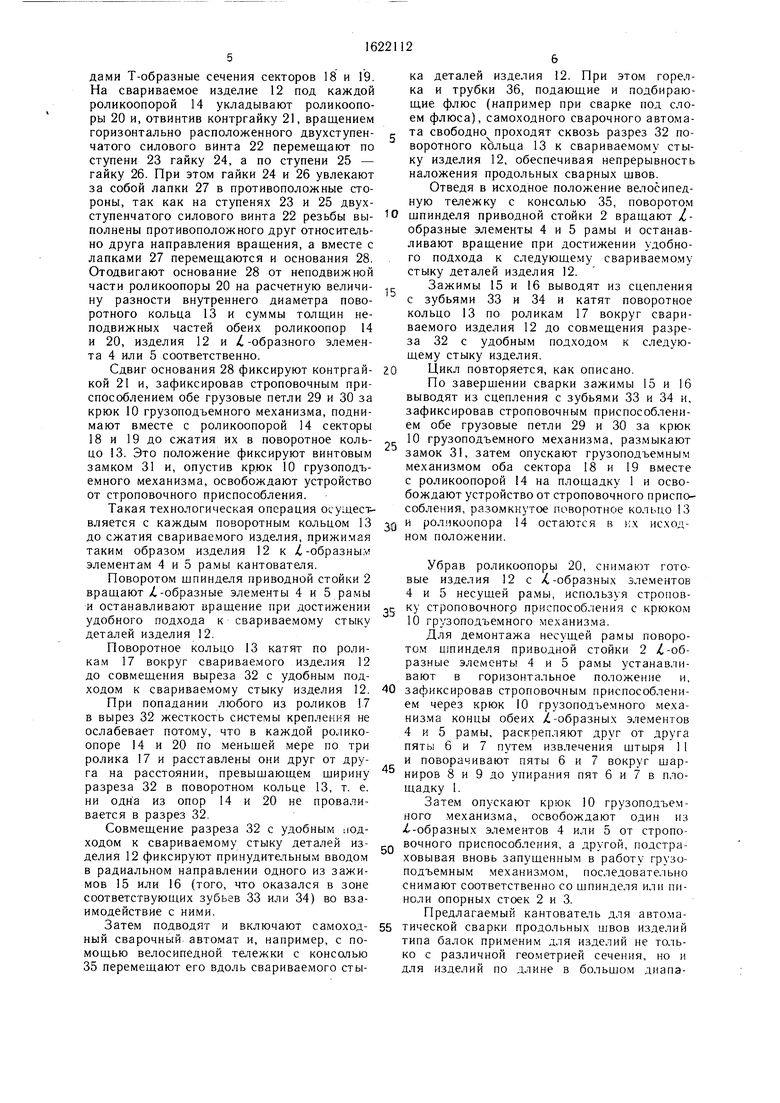

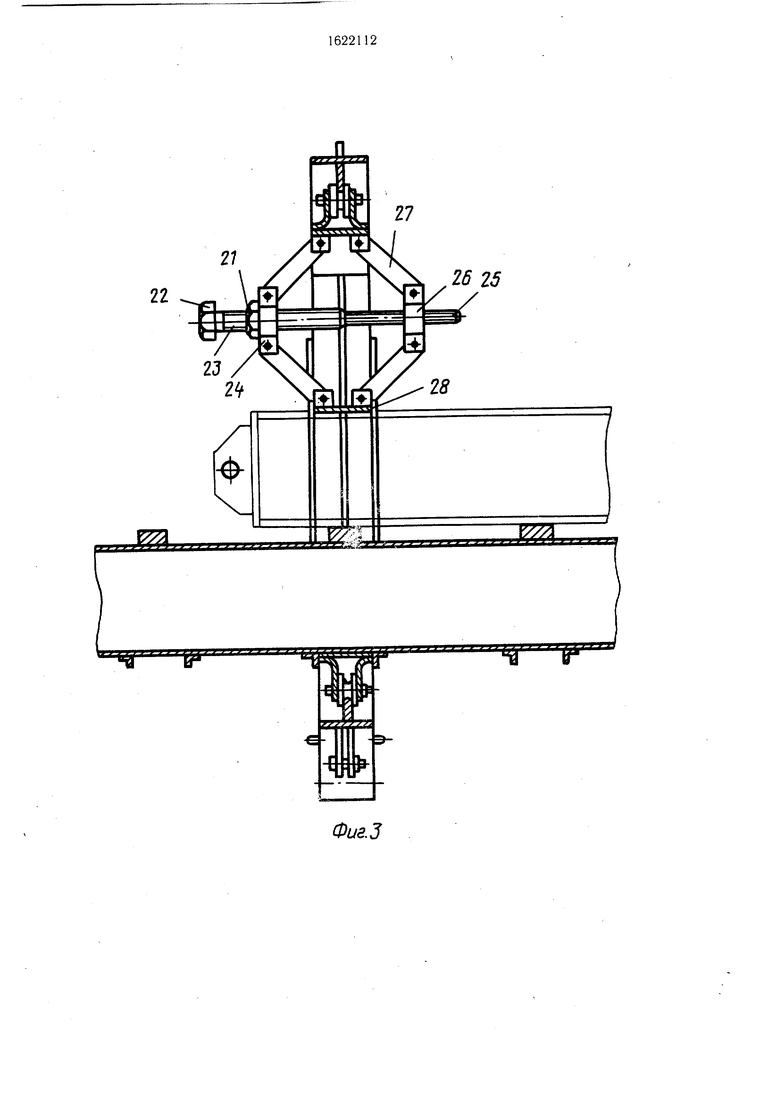

На фиг. 1 изображен кантователь, общий вид; на фиг. 2 - опорное кольцо вид сбоку; на фиг. 3 - то же, вид спереди; на фиг. 4 - разъемное опорное кольцо.

Кантователь содержит площадку 1.

На площадке 1 установлена приводная 2 и опорная 3 стойки. Несущая рама выполнена составной из /.-образных элементов, причем на приводной стойке 2 смонтирован / -образный элемент 4, а на опорной стойке 3 - второй / -образный элемент 5. На свободных концах элементов 4 и 5 закреплены откидные пяты 6 и 7 на шарнирах 8 и 9 соответственно с возможностью упирания пятами 6 и 7 при монтаж- но-демонтажных работах в площадку 1.

Рабочее место оборудовано подъемно- транспортным устройством - грузоподъемным механизмом и строповочным приспособлением с крюком 10.

В рабочем положении пяты 6 и 7 соединены одна с другой штырем 11, замыкая элементы 4 и 5 в единую конструктив- ную цепь, несущую раму, являющуюся ложементом под свариваемое изделие 12.

Кантователь для автоматической сварки продольных швов изделий типа балок содержит поворотное опорное кольцо 13, роли- ко-опору 14 с подвижно в радиальном на- правлении вмонтированными зажимами 15 и 16 и роликами 17. Поворотное кольцо 13 составлено из двух секторов 18 и 19 Т-образного сечения.

Внутри поворотного кольца 13 зеркально ролико-опоре 14 на несущей раме уста- новлена (при непосредственной укладке на свариваемом изделии 12) роликоопора 20, фиксированная под расчетную высоту контргайкой 21. Высота роликоопоры 20 изменяется вращением горизонтально располо- женного двухступенчатого силового винта 22 на ступени 23 гайкой 24 большего диаметра с резьбой одного направления, а на ступени 25 гайкой 26 меньшего диаметра с резьбой противоположного направления вращения.

Ушки гаек 24 и 26 шарнирно соединены лапками 27 непосредстсвенно с ро- ликоопорой 20 и подвижным в радиальном, направлении ее основанием 28.

Секторы 18 и 19 снабжены грузовыми петлями 29 и 30 и механизмом 31 для фик- сации положения секторов колец 13.

Поворотное кольцо 13 выполнено разрезным. По обеим сторонам разреза 32 распо5

g 0

о

5

5 0

ложены грузовые петли 29 и 30. Причем в каждой роликоопоре, 14 и 20 имеются по меньшей мере по три ролика 17 с ребордами, охватывающими направляющие Т-образных сечений секторов 18 и 19 колец 13 и ролики расставлены друг от друга на расстоянии, превышающем ширину незакрываемой части разреза 32 в поворотном кольце 13.

Часть внутренних поверхностей секторов 18 и 19 оснащена зубьями 33 и 34, взаимодействующими (при стопорении от прово- рота поворотного кольца 13 относительно изделия 12) с зубьями зажимов 15 и 16.

В состав оборудования рабочего места входит велосипедная тележка с консолью 35, предназначенная для крепления и перемещения самоходных сварочных автоматов вместе с их горелкой и трубками, подающими и подбирающими флюс.

Кантователь работает следующим образом.

Монтаж кантователя для автоматической сварки продольных швов изделий типа балок производят последовательно. Первоначально на площадку 1 устанавливаются приводная 2 и опорная 3 стойки с закреплением их фундаментными болтами. Затем на шпиндель приводной стойки 2 и пиноль опорной стойки 3 монтируют -образные элементы 4 и 5 рамы. При сборке каждый из элементов опирается на площадку 1 пятами 6 и 7, откидывающимися в вертикальной плоскости вокруг шарниров 8 и 9 соответственно.

Предварительно зафиксировав строповочным приспособлением через крюк 10 грузоподъемного механизма свободные концы обоих /.-образных элементов 4 и 5, поворачивают пяты 6 и 7 одна навстречу другой вокруг шарниров 8 и 9 к линии горизонта и закрепляют пяты 6 и 7 между собой штырем 11, а затем, опустив крюк 10 грузоподъемного механизма, освобождают устройство от строповочного приспособления.

Для работы устройства поворотом шпинделя приводной стойки 2/-образные элементы 4 и 5 устанавливают в горизонтальное положение, и зафиксировав строповочным приспособлением через крюк 10 грузоподъемного механизма, укладывают свариваемое изделие 12, симметрично располагая его на /-образных элементах 4 и 5.

В зависимости от габаритов свариваемого изделия 12 подводят под него и укладывают между приводной 2 и опорной 3 стойками на площадку 1 необходимое для крепления количество поворотных колец 13 в разомкнутом виде (фиг. 4).

В роликоопорах 14 устанавливают зажимы 15 и 16, а затем роликоопоры 14 кладутся в каждое поворотное кольцо 13 так, что их ролики 17 охватывают ребордами Т-образные сечения секторов 18 и 19. На свариваемое изделие 12 под каждой роликоопорой 14 укладывают роликоопо- ры 20 и, отвинтив контргайку 21, вращением горизонтально расположенного двухступен- чатого силового винта 22 перемещают по ступени 23 гайку 24, а по ступени 25 - гайку 26. При этом гайки 24 и 26 увлекают за собой лапки 27 в противоположные стороны, так как на ступенях 23 и 25 двухступенчатого силового винта 22 резьбы вы- полнены противоположного друг относительно друга направления вращения, а вместе с лапками 27 перемещаются и основания 28. Отодвигают основание 28 от неподвижной части роликоопоры 20 на расчетную величи- ну разности внутреннего диаметра поворотного кольца 13 и суммы толщин неподвижных частей обеих роликоопор 14 и 20, изделия 12 и /(-образного элемента 4 или 5 соответственно.

Сдвиг основания 28 фиксируют контргай- кой 21 и, зафиксировав строповочным приспособлением обе грузовые петли 29 и 30 за крюк 10 грузоподъемного механизма, поднимают вместе с роликоопорой 14 секторы 18 и 19 до сжатия их в поворотное коль- цо 13. Это положение фиксируют винтовым замком 31 и, опустив крюк 10 грузоподъемного механизма, освобождают устройство от строповочного приспособления.

Такая технологическая операция осуществляется с каждым поворотным кольцом 13 до сжатия свариваемого изделия, прижимая таким образом изделия 12 к L -образные элементам 4 и 5 рамы кантователя.

Поворотом шпинделя приводной стойки 2 вращают /.-образные элементы 4 и 5 рамы и останавливают вращение при достижении удобного подхода к свариваемому стыку деталей изделия 12.

Поворотное кольцо 13 катят по роликам 17 вокруг свариваемого изделия 12 до совмещения выреза 32 с удобным подходом к свариваемому стыку изделия 12.

При попадании любого из роликов 17 в вырез 32 жесткость системы крепления не ослабевает потому, что в каждой ролико- опоре 14 и 20 по меньшей мере по три ролика 17 и расставлены они друг от друга на расстоянии, превышающем ширину разреза 32 в поворотном кольце 13, т. е. ни одна из опор 14 и 20 не проваливается в разрез 32.

Совмещение разреза 32 с удобным подходом к свариваемому стыку деталей из- делия 12 фиксируют принудительным вводом в радиальном направлении одного из зажимов 15 или 16 (того, что оказался в зоне соответствующих зубьев 33 или 34) во взаимодействие с ними.

Затем подводят и включают самоход- ный сварочный автомат и, например, с помощью велосипедной тележки с консолью 35 перемещают его вдоль свариваемого сты

с 0 ,-

0

о

-

0

5

ка деталей изделия 12. При этом горелка и трубки 36, подающие и подбирающие флюс (например при сварке под слоем флюса), самоходного сварочного автомата свободно проходят сквозь разрез 32 поворотного кольца 13 к свариваемому стыку изделия 12, обеспечивая непрерывность наложения продольных сварных швов.

Отведя в исходное положение велосипедную тележку с консолью 35, поворотом шпинделя приводной стойки 2 вращают L- образные элементы 4 и 5 рамы и останавливают вращение при достижении удобного подхода к следующему свариваемому стыку деталей изделия 12.

Зажимы 15 и 16 выводят из сцепления с зубьями 33 и 34 и катят поворотное кольцо 13 по роликам 17 вокруг свариваемого изделия 12 до совмещения разреза 32 с удобным подходом к следующему стыку изделия.

Цикл повторяется, как описано.

По завершении сварки зажимы 15 и 16 выводят из сцепления с зубьями 33 и 34 и, зафиксировав строповочным приспособлением обе грузовые петли 29 и 30 за крюк 10 грузоподъемного механизма, размыкают замок 31, затем опускают грузоподъемным механизмом оба сектора 18 и 19 вместе с роликоопорой 14 на площадку 1 и освобождают устройство от строповочного приспособления, разомкнутое поворотное кольцо 13 и ролнкоопора 14 остаются в их исходном положении.

Убрав роликоопоры 20, снимают готовые изделия 12 с X,-образных элементов 4 и 5 несущей рамы, используя строповку строповочного приспособления с крюком 10 грузоподъемного механизма.

Для демонтажа несущей рамы поворотом шпинделя приводной стойки 2 d-образные элементы 4 и 5 рамы устанавливают в горизонтальное положение и, зафиксировав строповочным приспособлением через крюк 10 грузоподъемного механизма концы обеих /-образных элементов 4 и 5 рамы, раскрепляют друг от друга пяты 6 и 7 путем извлечения штыря 1 I и поворачивают пяты 6 и 7 вокруг шарниров 8 и 9 до упирания пят 6 и 7 в площадку 1.

Затем опускают крюк 10 грузоподъемного механизма, освобождают один из /-образных элементов 4 или 5 от строповочного приспособления, а другой, подстраховывая вновь запущенным в работу грузоподъемным механизмом, последовательно снимают соответственно со шпинделя или пи- ноли опорных стоек 2 и 3.

Предлагаемый кантователь для автоматической сварки продольных швов изделий типа балок применим для изделий не только с различной геометрией сечения, но и для изделий по длине в большом диапэзоне, облегчает труд и повышает производительность.

Формула изобретения

37

стоящим из секторов, оснащено винтовым механизмом фиксации положения секторов и грузовыми петлями, закрепленными на опорном кольце по обе стороны от разреза.

22

Фиг.З

2625

зд

з;

ФигЛ

| УСТРОЙСТВО ДЛЯ КАНТОВКИ И ТРАНСПОРТИРОВАНИЯ ДЛИНОМЕРНОГО ПРОКАТА | 1971 |

|

SU430913A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-01-23—Публикация

1988-09-05—Подача