Изобретение относится к промышленности строительных материалов и может быть использовано при получении вяжущего для изготовления силикатных изделий.

Целью изобретения является повышение сырцовой прочности и морозостойкости силикатных изделий.

Ддя приготовления смеси используют твердый остаток отходов содового производства, представляющий собой дисперсную массу следующего химического состава, мае. %: СаО 45-55; HgO 1-3; SiOf. 3-13; А1203 2-4; Fe203 1-3; R20 0,2-2; S03 1-1,5; Cl 2-7; CO остальное, карбонат кальция - отход производства известкового молока, представпяющий собой дисперсную массу следующего химического состава, мае. %: СаО 57,5-63,3; MgO 3,0-3,9; SiOz 6,2-7,7; Fez03 3,7-5,1; RtO 0,48-0,57; S03 0,5-0,86; Cl 0,2-0,44; п.п.п. остальное отходы производства иэвесткйвого молока образуются при классификации известкового молока после гашения извести, твердые включения, выходящие из классификатора, и являются данным отходом) и кварцевый песок с модулем крупности 1,16,

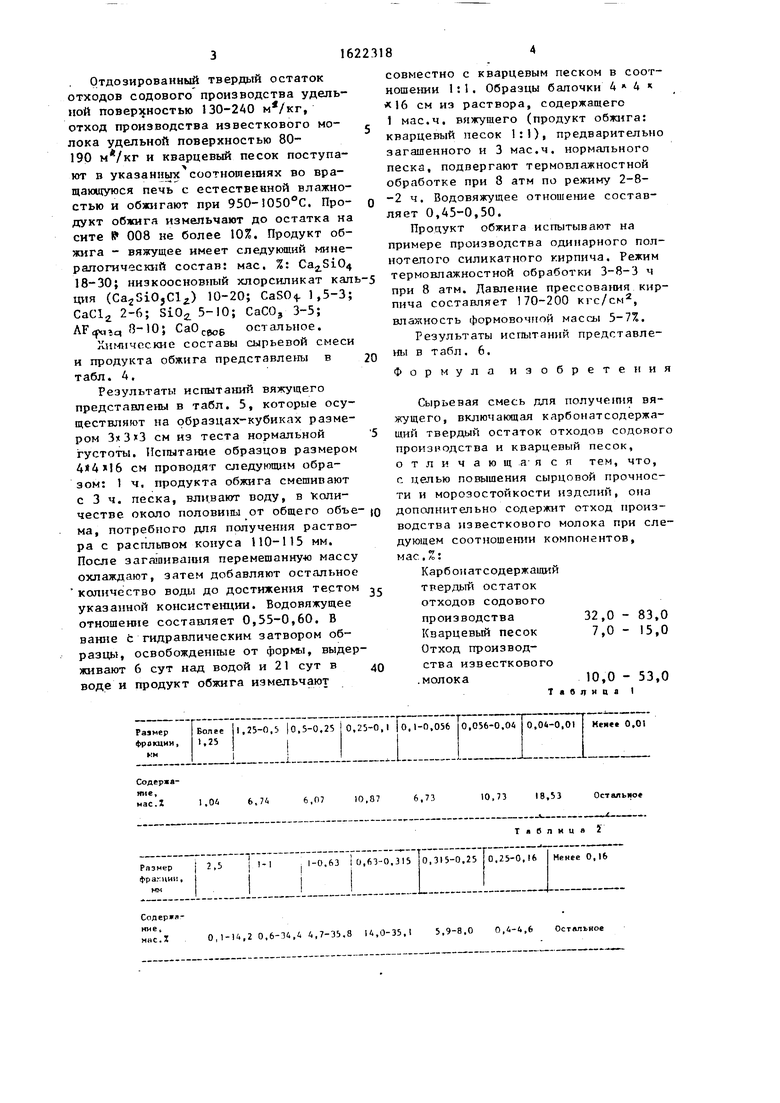

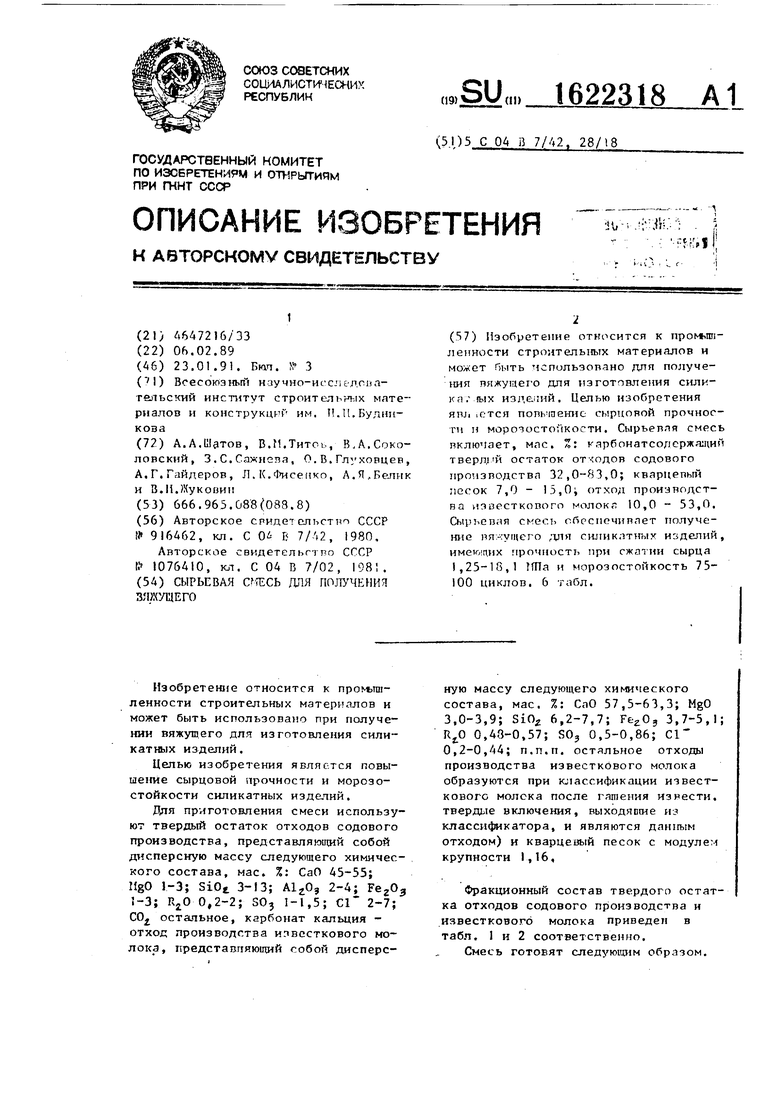

Фракционный состав твердого остатка отходов содового производства и известкового молока приведен в табл. 1 и 2 соответственно.

Смесь готовят следующим образом.

Отдозированный твердый остаток тходов содового производства удельой поверхностью 130-240 , тход производства известкового мо- , ока удельной поверхностью 80- 190 м /кг и кварцевый песок поступают в указанных соотношениях во вращающуюся печь с естественной влажностью и обжигают при 950-1050°С. Про- о дукт обжига измельчают до остатка на сите Р 008 не более 10%. Продукт обжига - вяжущее имеет следующий минералогический состав: мае. %: 18-30; ниэкоосновный хлорсилнкат каль-5 дня (Ca25i03Cl2) 10-20; 1,5-3; СаС12 2-6; SiOj, 5-10; СаСО, 3-5; 8-10; CaOceog остальное.

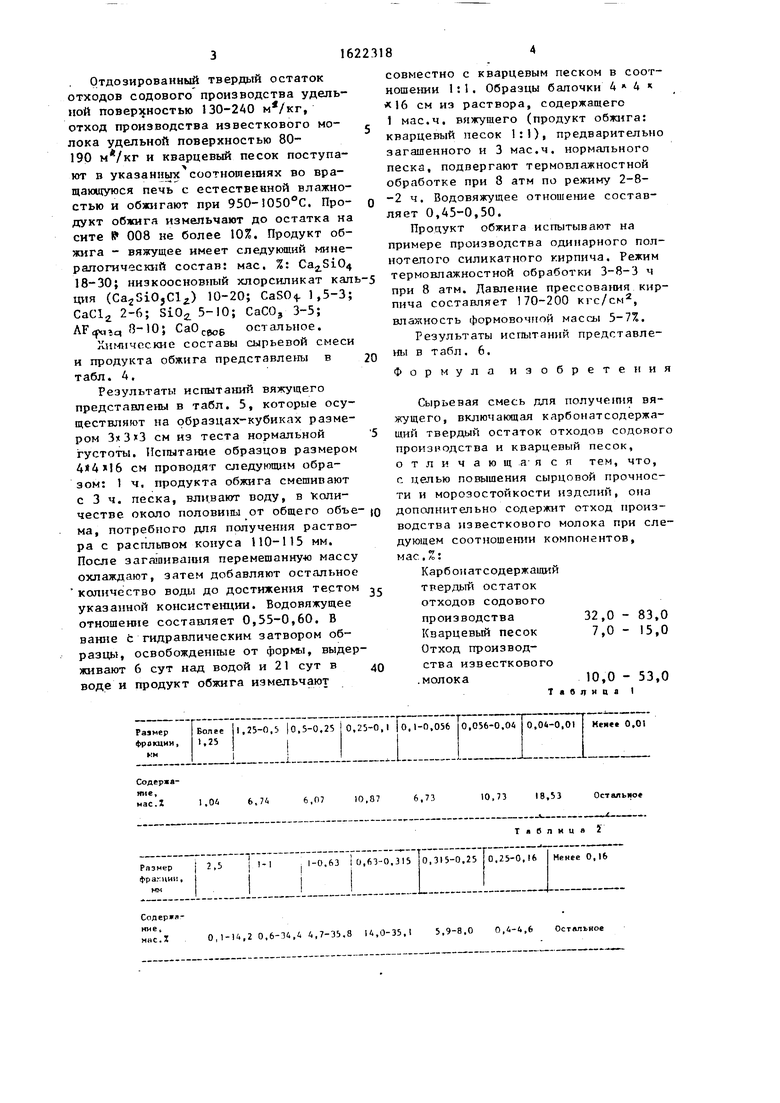

Химические составы сырьевой смеси и продукта обжига представлены в 20 табл. 4.

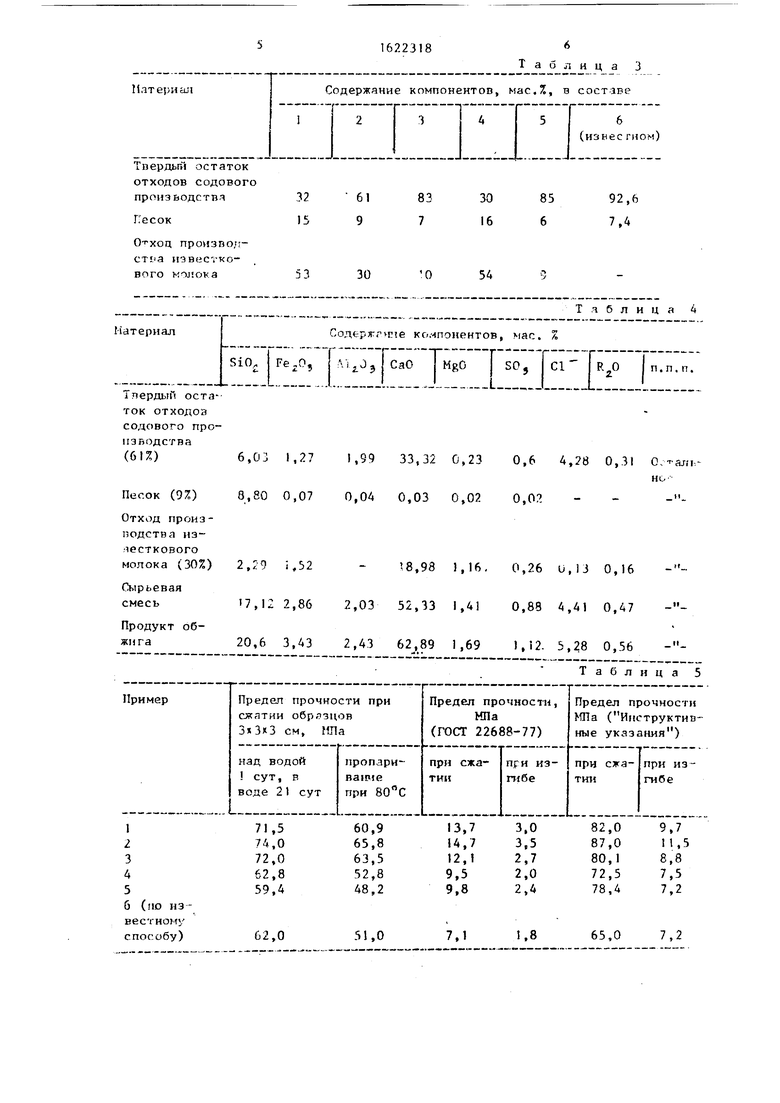

Результаты испытаний вяжущего представлены в табл. 5, которые осуществляют на образцах-кубиках размером см из теста нормальной 5 густоты. Испытание образцов размером см проводят следующим образом: 1 ч, продукта обжига смешивают с 3 ч. песка, вливают воду, в количестве около половины от общего объе- ю ма, потребного для получения раствора с расплывом конуса 110-115 мм. После загашивания перемешанную массу охлаждают, затем добавляют остальное количество воды до достижения тестом указанной консистенции. Водовяжущее отношение составляет 0,55-0,60. В ванне с гидравлическим затвором образцы, освобожденные от формы, выдерживают 6 сут над водой и 21 сут в 40 воде и продукт обжига измельчают

совместно с кварцевым песком в соотношении 1:1. Образцы балочки л 16 см из раствора, содержащего 1 мае.ч. вяжущего (продукт обжига: кварцевый песок 1:1), предварительно загашенного и 3 мае.ч. нормального песка, подвергают термовлажностной обработке при 8 атм по режиму 2-8- -2 ч. Водовяжущее отношение составляет 0,45-0,50.

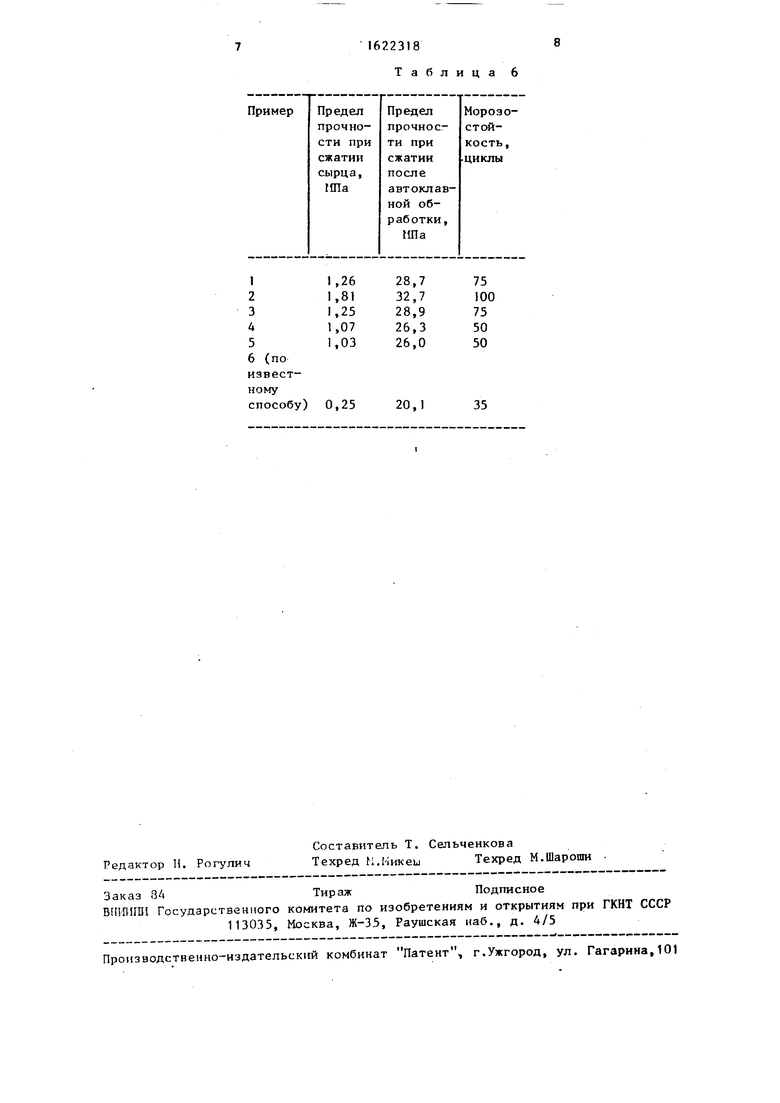

Продукт обжига испытывают на примере производства одинарного полнотелого силикатного кирпича. Режим термовлажностной обработки 3-8-3 ч при 8 атм. Давление прессования кирпича составляет 170-200 кгс/см2,

влажность формовочной массы 5-7%.

Результаты испытаний представлены в табл. 6.

Формула изобретени

Сырьевая смесь для получения вяжущего, включающая карбонатсодержа- щий твердый остаток отходов содовог производства и кварцевый песок, отличающа-ясп тем, что, с целью повышения сырцовой прочности и морозостойкости изделий, она дополнительно содержит отход производства известкового молока при следующем соотношении компонентов, мае.%:

Карбонатсодержащий

твердый остаток

отходов содового

производства

Кварцевый песок

Отход производства известкового .молока

32,0 - 83,0 7,0 - 5,0

10,0 - 53,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1980 |

|

SU893946A1 |

| Способ получения вяжущего | 1979 |

|

SU816986A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1979 |

|

SU863546A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1993 |

|

RU2070174C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2012 |

|

RU2497771C1 |

| Сырьевая смесь для получения вяжущего | 1981 |

|

SU975631A1 |

| Сырьевая смесь для получения белитового тампонажного цемента | 1989 |

|

SU1689321A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1474138A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 1992 |

|

RU2046770C1 |

| КОМПОЗИЦИОННОЕ ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2020 |

|

RU2748017C1 |

Изобретение откосится к промышленности строительных материалов и может мспольэовяно для получения лижущего для изготовления сили- ка.- ых изделий. Цепью изобретения HBJi 1стся поль гаеннс сырцояой прочности и морозостойкости. Сырьевяя смесь включает, млс. %: карбонатсолсржащий тверллй остаток отходов содового производства 32,0-83,0; кварцепын песок 7,0 - 15,0; отход производства известкового молокя 10,0 - 53,0. Сырьевая смесь обеспечивает получение вя-:ущего для силикатных изделий, имеющих прочность при сжатии сырца 1,25-18,1 Ша и морозостойкость 75100 циклов. 6 табл.

Содержя- нне нас. 2

0,1-14,20,6-34,4 4,7-35.8 14,0-35,15,9-8,0 0,4-4,6 Остальное

Таблица |

Остальное

Таблице 2

Твердый остаток отходов содового

Твердый остаток отходов содового производства(61%)

6,03 1,27 1,99 33,32 0,23 0,6 4,28 0,31 0 -агп

Легок (9Z) 8,80 0,07 0,04 0,03 0,02 0,02

Таблица 3

8,98 1,16. 0,26 и,13 0,16

1622318

Таблица 6

| Авторское спидетельстио СССР № 916462, кл | |||

| С Oi В , 1980, Авторское свидетельппо СГСР К 1076410, ют | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-01-23—Публикация

1989-02-06—Подача