Изобретение относится к порошковой металлургии, в частности к устройствам для непрерывного формования изделий из порошков.

Цель изобретения - расширение технологических возможностей за счет обеспечения формования изделий из труднопрессуемых порошков и повышение механических свойств изделий.

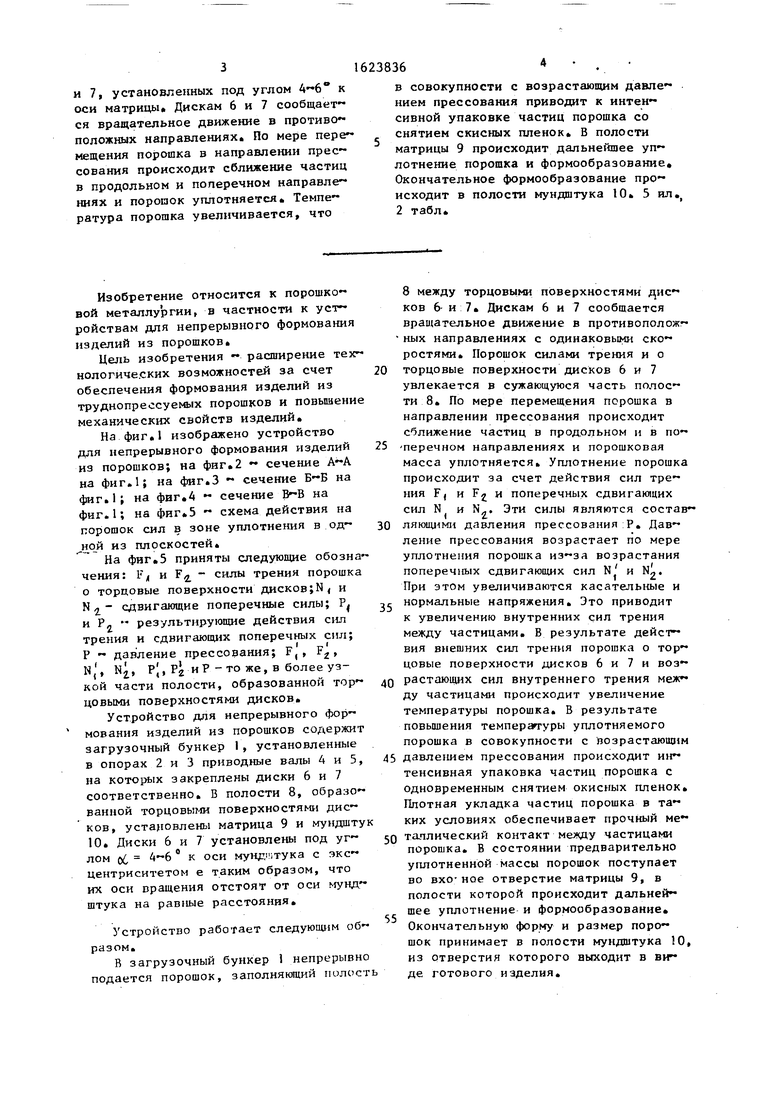

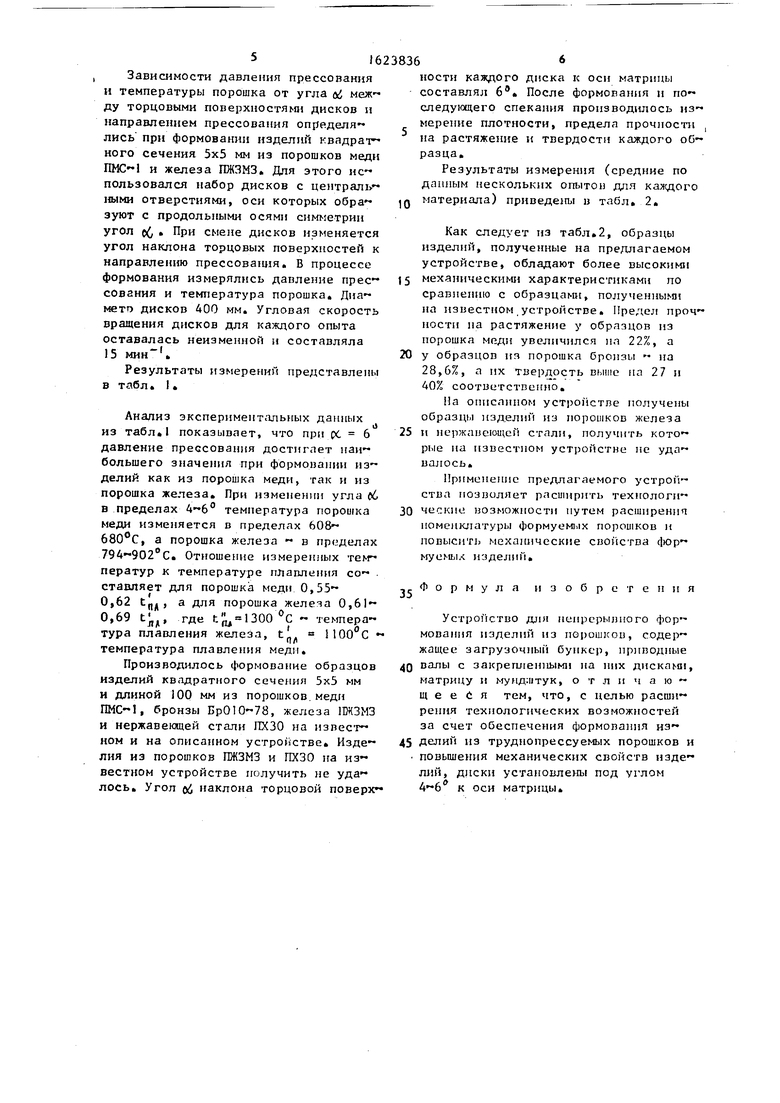

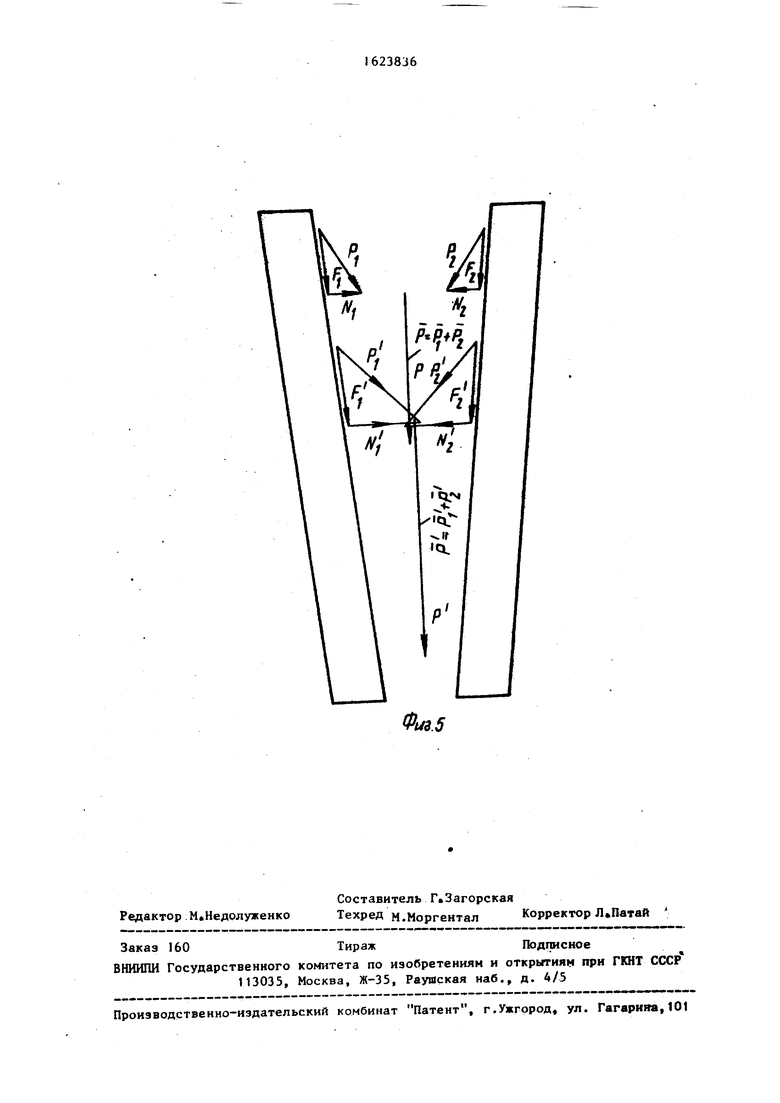

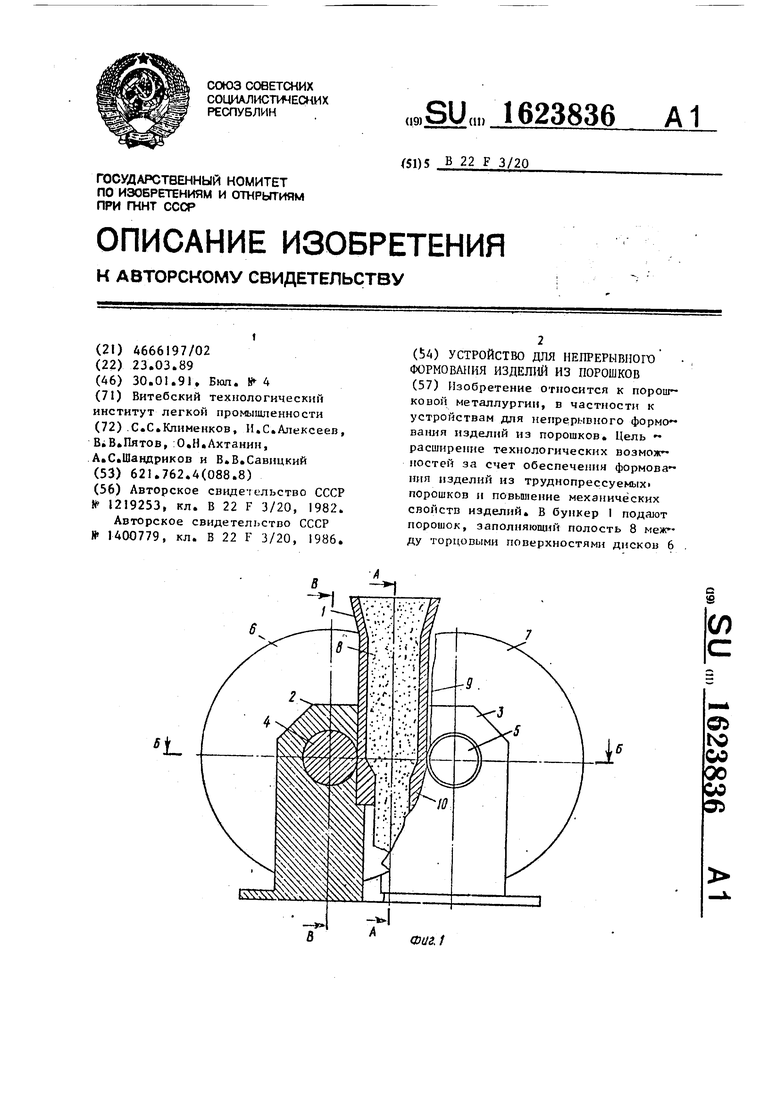

На фиг.1 изображено устройство для непрерывного формования изделий из порошков; на фиг.2 сечение А-А на фиг.1; на фяг.З - сечение Б-Б на фиг.1; на фиг.А - сечение В-В на на фиг.5 - схема действия на порошок сил в зоне уплотнения в од- ной из плоскостей.

На фиг.5 приняты следующие обозначения: Рд и F - силы трения порошка о торцовые поверхности дисков;N и N Ј - сдвигающие поперечные силы; Р. и Р - результирующие действия сил трения и сдвигающих поперечных сил; Р - давление прессования; F. , F, ,

fill

N(, N, P(, P2 иР - то же, в более узкой части полости, образованной торцовыми поверхностями дисков.

Устройство для непрерывного формования изделий из порошков содержит загрузочный бункер 1, установленные в опорах 2 и 3 приводные валы 4 и 5, на которых закреплены диски 6 и 7 соответственно. В полости 8, образованной торцовыми поверхностями дисков, установлены матрица 9 и мундшту 10. Диски 6 и 7 установлены под углом оЈ 4-6 ° к оси мундштука с эксцентриситетом е таким образом, что их оси вращения отстоят от оси мундштука на равные расстояния.

Устройство работает следующим образом.

В загрузочный бункер 1 непрерывно подается порошок, заполняющий полост

0

5

0

35

40

45

50

55

8 между торцовыми поверхностями дисков 6 и 7. Дискам 6 и 7 сообщается вращательное движение в противоположных направлениях с одинаковыми скоростями Порошок силами трения и о торцовые поверхности дисков 6 и 7 увлекается в сужающуюся часть полости 8. По мере перемещения порошка в направлении прессования происходит сближение частиц в продольном и в по- -перечном направлениях и порошковая масса уплотняется. Уплотнение порошка происходит за счет действия сил трения F, и F и поперечных сдвигающих сил N и NЈ. Эти силы являются составляющими давления прессования Р. Давление прессования возрастает по мере уплотнения порошка из-за возрастания поперечдах сдвигающих сил N и NЈ. При этом увеличиваются касательные и нормальные напряжения. Это приводит к увеличению внутренних сил трения между частицами. В результате действия внешних сил трения порошка о торцовые поверхности дисков 6 и 7 и возрастающих сил внутреннего трения между частицами происходит увеличение температуры порошка. В результате повышения температуры уплотняемого порошка в совокупности с возрастающим давлением прессования происходит интенсивная упаковка частиц порошка с одновременным снятием окисных пленок. Плотная укладка частиц порошка в таких условиях обеспечивает прочный металлический контакт между частицами порошка. В состоянии предварительно уплотненной массы порошок поступает во вхо-ное отверстие матрицы 9, в полости которой происходит дальнейшее уплотнение и формообразование. Окончательную форму и размер порошок принимает в полости мундштука 10, из отверстия которого выходит в виде готового изделия.

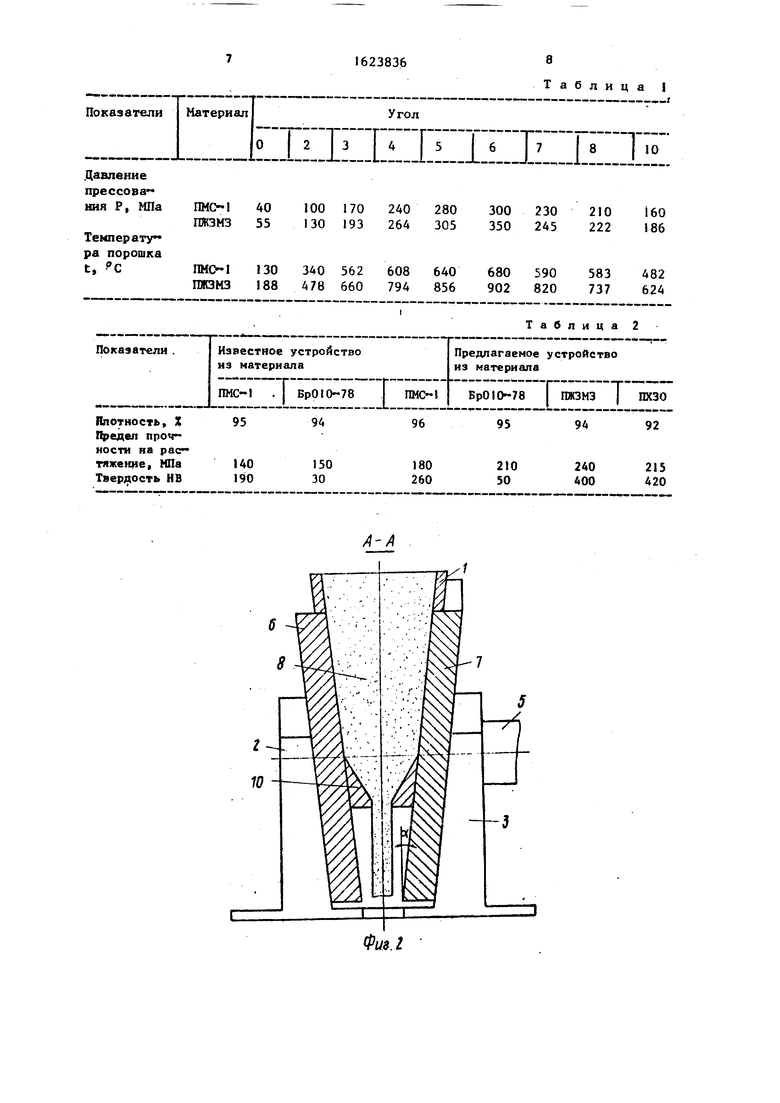

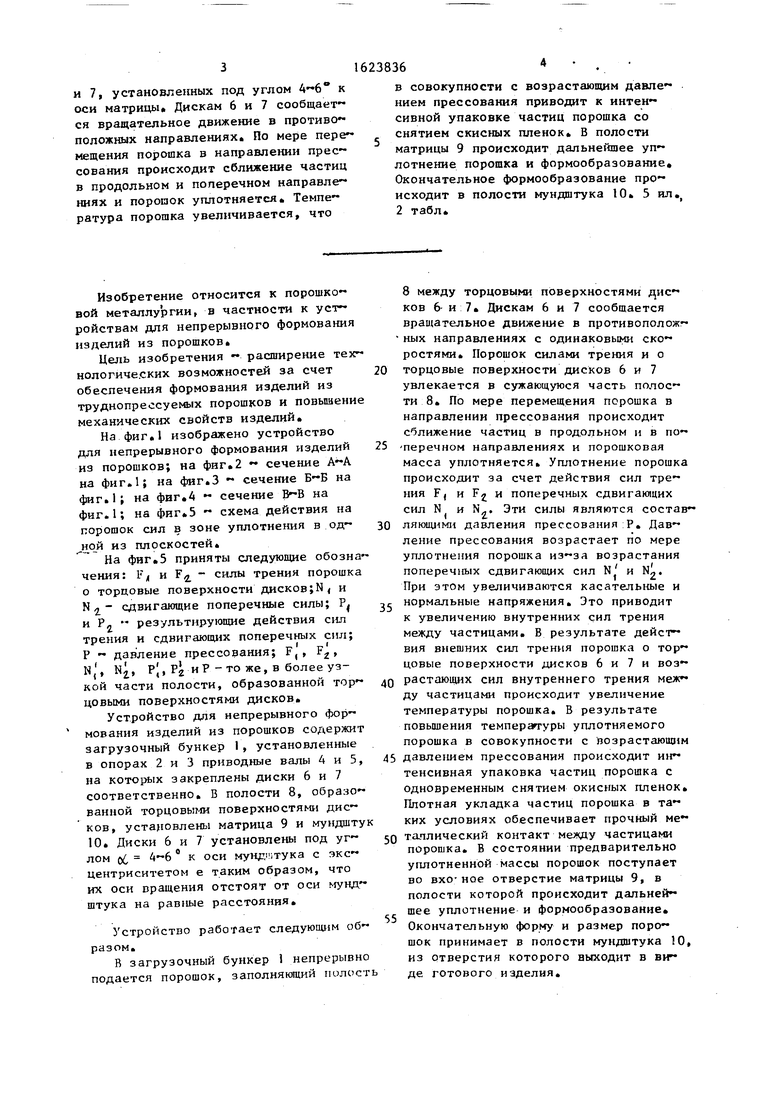

Зависимости давления прессования и температуры порошка от угла ой меж ду торцовыми поверхностями дисков и направлением прессования определя лись при формовании изделий квадрат ного сечения 5x5 мм из порошков меди ПМСН и железа ПЖЗМЗ. Для этого не пользовался набор дисков с центральными отверстиями, оси которых обра зуют с продольными осями симметрии угол с(/ При смене дисков изменяется угол наклона торцовых поверхностей к направлению прессования. В процессе формования измерялись давление прес сования и температура порошка. Диа мето дисков 400 мм. Угловая скорость вращения дисков для каждого опыта оставалась неизменной и составляла 15 .

Результаты измерений представлены в табл. I

Анализ экспериментальных данных

i)

из табл показывает, что при р(. 6 давление прессования достигает паи большего значения при формовании из делий как из порошка меди, так и из порошка железа. При изменении угла оЈ в пределах температура порошка меди изменяется в пределах 608 680°С, а порошка железа в пределах 794 902°С. Отношение измеренных тем ператур к температуре плавления со ставляет для порошка меди 0,55 0,62 С„д, а для порошка железа 0,61 0,69 С,д, где t 1300°C темпера тура плавления железа, t a 1100°С температура плавления меди.

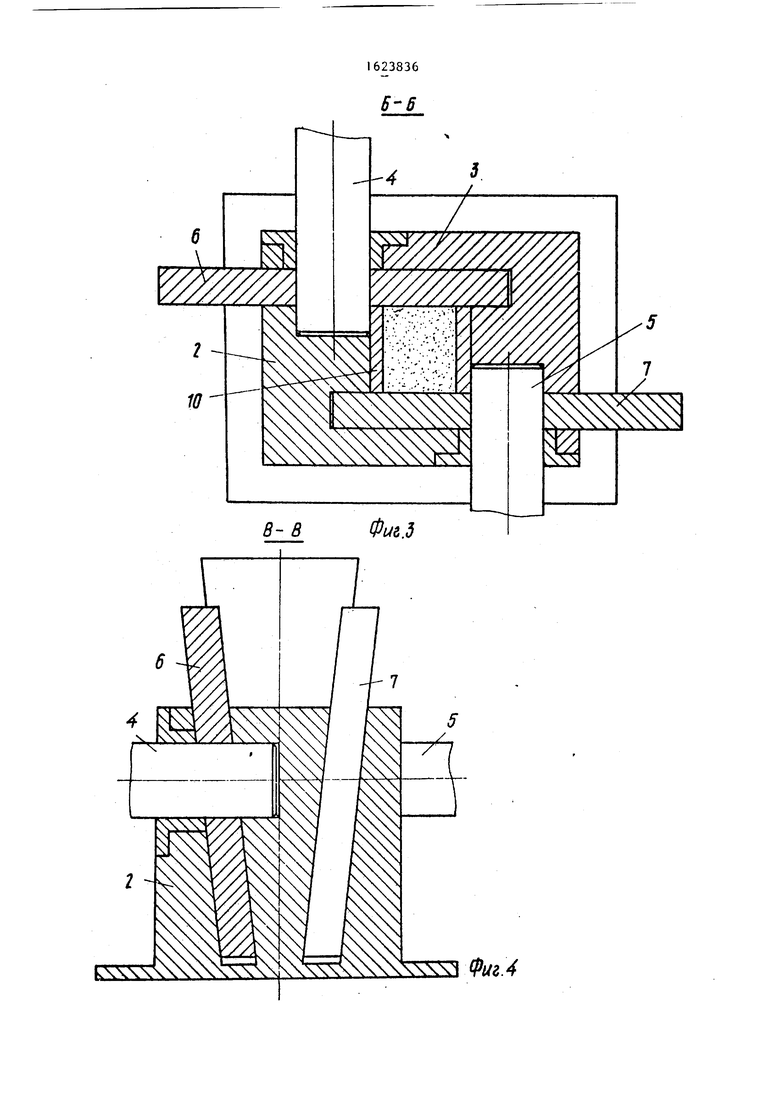

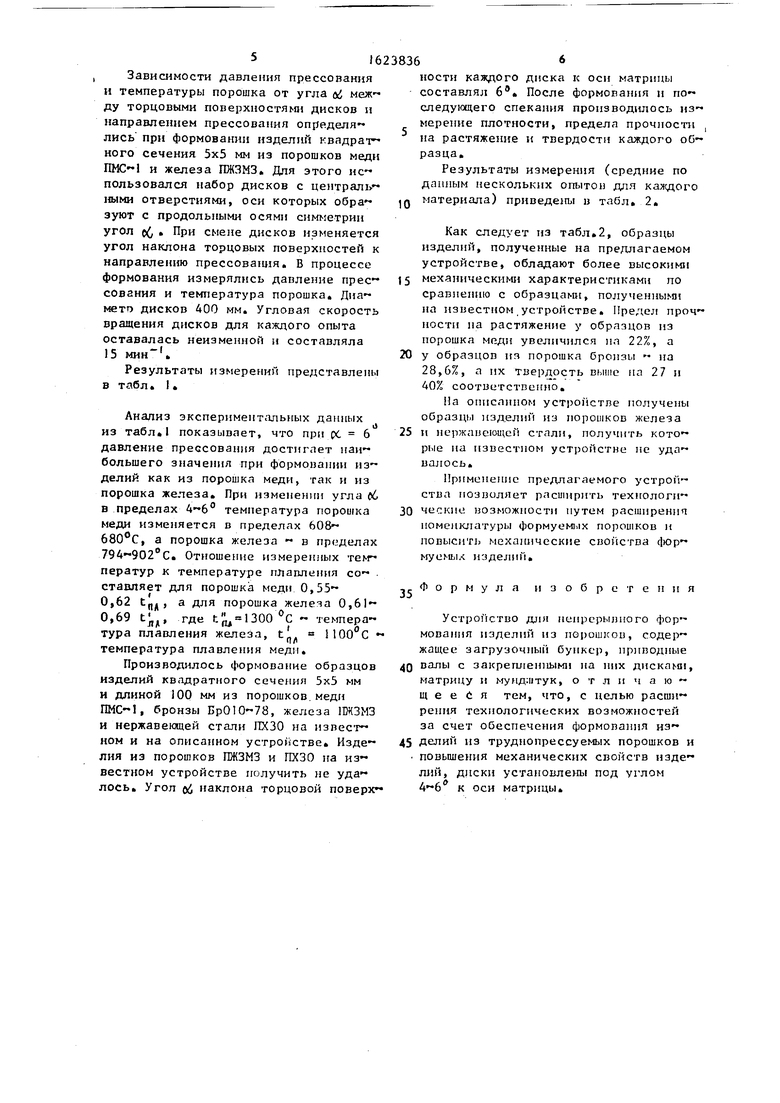

Производилось формование образцов изделий квадратного сечения 5x5 мм и длиной 100 мм из порошков.меди , бронзы , железа ПЖЗМЗ и нержавеющей стали ПХЗО на нзпест ном и на описанном устройстве Изде лня из порошков ПЖЗМЗ и ПХЗО на из вестном устройстве получить не уда лось. Угол об наклона торцовой поверх

ности каждого диска к оси матрицы составлял 6°. После формования и по следующего спекания производилось нз мереине плотности, предела прочности , на растяжение и твердости каждого оО разца.

Результаты измерения (средние по данным нескольких опытов для каждого материала) приведены в табл. 2.

Как следует из , образцы изделий, полученные на предлагаемом устройстве, обладают более высокими

5 механическими характеристиками по сравнению с образцами, полученными на известном устройстве. Предел проч ности на растяжение у образцов из порошка меди увеличился ил 22%, а

0 у образцов из порошка бронзы - на 28,6%, а их твердость выше на 27 и 40% соответственно.

Па описанном устройстве получены образцы изделий из порошков железа

5 и нержавеющей стали, получить кото рые на известном устройстве не уда валось.

Применение предлагаемого устройства позволяет расширить технологи

0 ческне возможности путем расширении номенклатуры формуемых порошков и повысить механические свойства фор муемых изделий.

35

Формула изобретения

Устройство для непрерывного фор мования изделий из порошков, содер жащее загрузочный бункер, приводные

валы с закрепленными на них дисками, матрицу и мундштук, о т л и ч а ю щ е е с я тем, что, с целью расши рения технологических возможностей за счет обеспечения формования из

делий из труднопрессуемых порошков и повышения механических свойств нзде лин, диски установлены под углом к оси матрицы.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного формования порошков | 1984 |

|

SU1219253A1 |

| Устройство для непрерывного прессования изделий из порошков | 1985 |

|

SU1284687A1 |

| Устройство для непрерывного формования порошков | 1987 |

|

SU1424969A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1985 |

|

SU1289605A1 |

| Устройство для непрерывного прессования изделий из порошков | 1989 |

|

SU1675055A2 |

| Способ непрерывного формования порошка | 1986 |

|

SU1400779A1 |

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

| Способ изготовления спеченных пористых длинномерных изделий и устройство для его осуществления | 1984 |

|

SU1252044A1 |

| Устройство для прессования порошков | 1984 |

|

SU1197774A1 |

| Способ непрерывного прессования порошков и устройство для его осуществления | 1982 |

|

SU1049188A1 |

Изобретение относится к порош ковой металлургии, в частности к устройствам для непрерывного формо вания изделий из порошков. Цель расширение технологических возмож ностей за счет обеспечения формова - ния изделий из труднопрессуемых« порошков и повьш ение механических свойств изделий. В бункер I подают порошок, заполняющий полость 8 меж ду торцовыми поверхностями дисков 6

Показатели

Материал

iianinilllillLn

Давление прессования Р, МПа

Температура порошка t,

ПМ01 40 100 170 240 280 300 230 210 160 ПЖЗМЗ 55 130 193 264 305 350 245 222 186

Показатели .

Известное устройство из материала

ПМС-1 95

. j БрО10-78 94

Угол

10

Таблица 2

Предлагаемое устройство из материала

ПМО1

БрО10-78 ПЖЗМЗ I ПХЗО

96

95

94

92

240 400

215 420

xvi Фиг.4

Фм.5

| Способ непрерывного формования порошков | 1984 |

|

SU1219253A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ непрерывного формования порошка | 1986 |

|

SU1400779A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-01-30—Публикация

1989-03-23—Подача