Изобретение относится к порошковой металлургии, в частности к непрерывному формованию порошковых материалов.

Цель изобретения - уменьшение искривления изготавливаемых изделий.

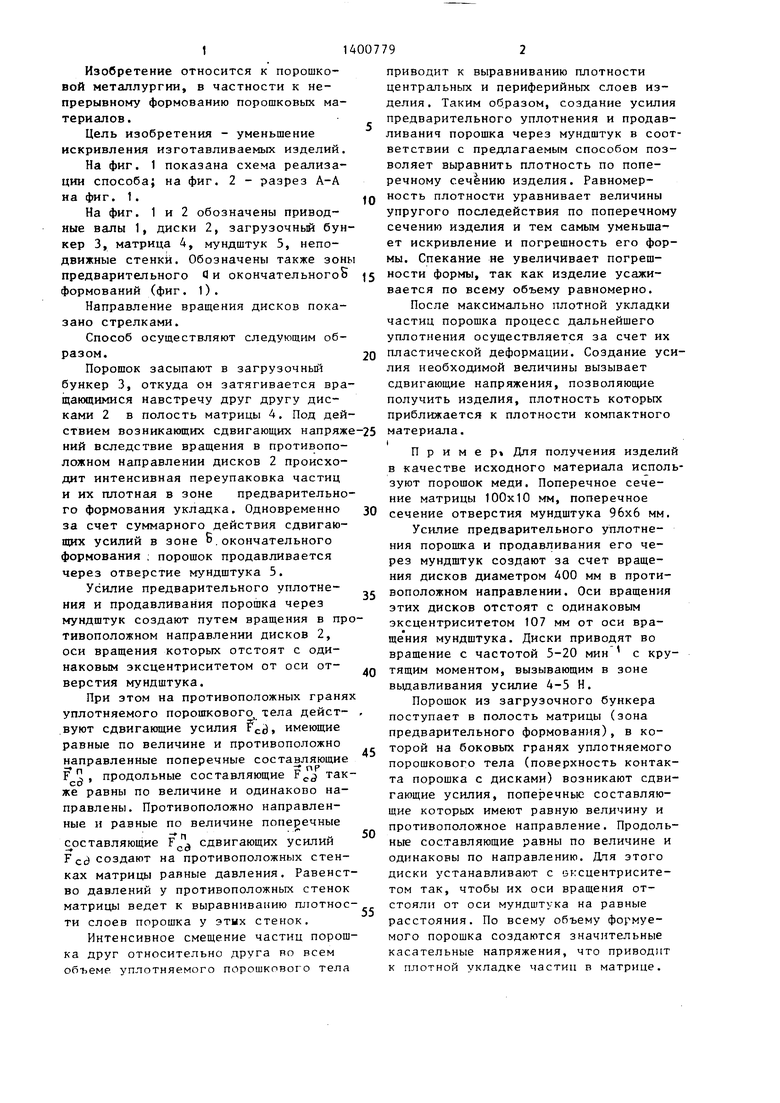

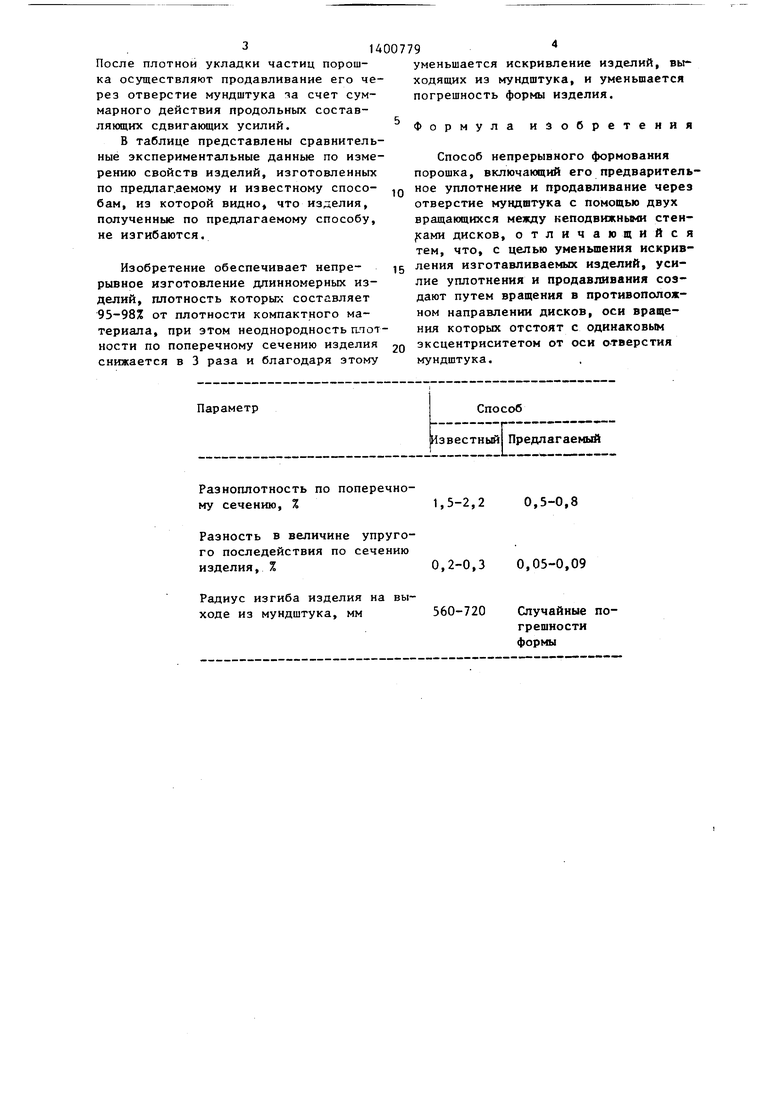

На фиг. 1 показана схема реализации способа; на фиг. 2 - разрез А-А на фиг. 1.

На фиг. 1 и 2 обозначены приводные валы 1, диски 2, загрузочный бункер 3, матрица 4, мундштук 5, неподвижные стенки. Обозначены также зоны

10

приводит к выравниванию плотности центральных и периферийньпс слоев изделия. Таким образом, создание усили предварительного уплотнения и продав ливанич порошка через мундштук в соо ветствии с предлагаемым способом поз воляет выравнить плотность по поперечному сечению изделия. Равномерность плотности уравнивает величины упругого последействия по поперечном сечению изделия и тем самым уменьшает искривление и погрешность его фор мы. Спекание не увеличивает погрешпредварительного Ои окончательногоВ j ости формы, так как изделие усажиформований (фиг. 1).

Направление вращения дисков показано стрелками.

Способ осуществляют следующим образом.

Порошок засыпают в загрузочный бункер 3, откуда он затягивается вращающимися навстречу друг другу дисками 2 в полость матрицы 4. Под дейвается по всему объему равномерно.

После максимально плотной укладки частиц порошка процесс дальнейшего уплотнения осуществляется за счет их 20 пластической деформации. Создание ус лия необходимой величины вызывает сдвигающие напряжения, позволяющие получить изделия, плотность которых приближается к плотности компактного

приводит к выравниванию плотности центральных и периферийньпс слоев изделия. Таким образом, создание усилия предварительного уплотнения и продав- ливанич порошка через мундштук в соответствии с предлагаемым способом позволяет выравнить плотность по поперечному сечению изделия. Равномерность плотности уравнивает величины упругого последействия по поперечному сечению изделия и тем самым уменьша ет искривление и погрешность его формы. Спекание не увеличивает погрешвается по всему объему равномерно.

После максимально плотной укладки частиц порошка процесс дальнейшего уплотнения осуществляется за счет их пластической деформации. Создание усилия необходимой величины вызывает сдвигающие напряжения, позволяющие получить изделия, плотность которых приближается к плотности компактного

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования изделий из порошков | 1989 |

|

SU1623836A1 |

| Способ непрерывного формования порошков | 1984 |

|

SU1219253A1 |

| Устройство для непрерывного прессования изделий из порошков | 1985 |

|

SU1284687A1 |

| Устройство для экструдирования пластифицированных порошков | 1984 |

|

SU1154042A1 |

| Способ непрерывного прессования порошков | 1984 |

|

SU1273212A1 |

| Устройство для экструзии порошка | 1985 |

|

SU1258625A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ГОРЯЧИХ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВ | 1989 |

|

RU2082555C1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1981 |

|

SU975203A1 |

| Способ непрерывного формования изделий из порошковых материалов | 1988 |

|

SU1694350A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

Изобретение относится к порошковой металлургии, в частности к непрерывному формованию порошковых материалов путем продавшивания их через мундштук (М). Цель - уменьшение искривления изготавливаемых изделий. Порошок засьшают в бункер, откуда он затягива« тся в полость матрицы, образованную двумя неподвижными стенками и двумя вращающимися дисками (Д). Усилие предварительного уплотнения и продавливания порошка через М создают путем вращения Д в противоположных направлениях, оси вращения которых отстоят с одинаковым эксцентриситетом от оси отверстия М. Под действием возникающих сдвигающих напряжений происходят предварительное уплотнение и продавливание порошка через М, при этом неоднородность плотности по поперечному сечению изделий снижается в 3 раза и благодаря этому уменьшается искривление изделий, выходящих из М. 2 ил., 1 табл. с

ствием возникающих сдвигающих напряже-25 материала.

НИИ вследствие вращения в противоположном направлении дисков 2 происходит интенсивная переупаковка частиц и их плотная в зоне предварительного формования укладка. Одновременно за счет суммарного действия сдвигающих усилий в зоне b окончательного формования : порошок продавливается через отверстие мундштука 5.

Усилие предварительного уплотнения и продавливания порошка через мундштук создают путем вращения в пртивоположном направлении дисков 2, оси вращения которых отстоят с одинаковым эксцентриситетом от оси отверстия мундштука.

При этом на противоположных граня уплотняемого порошкового тела действуют сдвигающие усилия РСЙ имеющие равные по величине и противоположно

направленные поперечные составляющие F , продольные составляющие F также равны по величине и одинаково направлены. Противоположно направленные и равные по величине поперечные

с оставляющие Y сдвигающих усилий РсЭ создают на противоположных стенках матрицы равные давления. Равенство давлений у противоположных стенок матрицы ведет к выравниванию плотности слоев порошка у этих стенок.

Интенсивное смещение частиц порошка друг относительно друга во всем объеме, уплотняемого порошкового тела

0

5

0

5

0

5

Пример Для получения изделий в качестве исходного материала используют порошок меди. Поперечное сечение матрицы 100x10 мм, поперечное сечение отверстия мундштука 96x6 мм.

Усилие предварительного уплотнения порошка и продавливания его через мундштук создают за счет вращения дисков диаметром 400 мм в противоположном направлении. Оси вращения этих дисков отстоят с одинаковым эксцентриситетом 107 мм от оси вращения мундштука. Диски приводят во вращение с частотой 5-20 мин с крутящим моментом, вызывающим в зоне выдавливания усилие 4-5 Н.

Порошок из загрузочного бункера поступает в полость матрицы (зона предварительного формования), в которой на боковых гранях уплотняемого порошкового тела (поверхность контакта порошка с дисками) возникают сдвигающие усилия, поперечные составляющие которых имеют равную величину и противоположное направление. Продольные составляющие равны по величине и одинаковы по направлению. Для этого диски устанавливают с эксцентриситетом так, чтобы их оси вращения отстояли от оси мундштука на равные расстояния. По всему обьему формуемого порошка создаются значительные касательные напряжения, что приводит к плотной укладке частип в матрице.

После плотной укладки частиц порошка осуществляют продавливание его через отверстие мундштука ча счет суммарного действия продольных составляющих сдвигающих усилий.

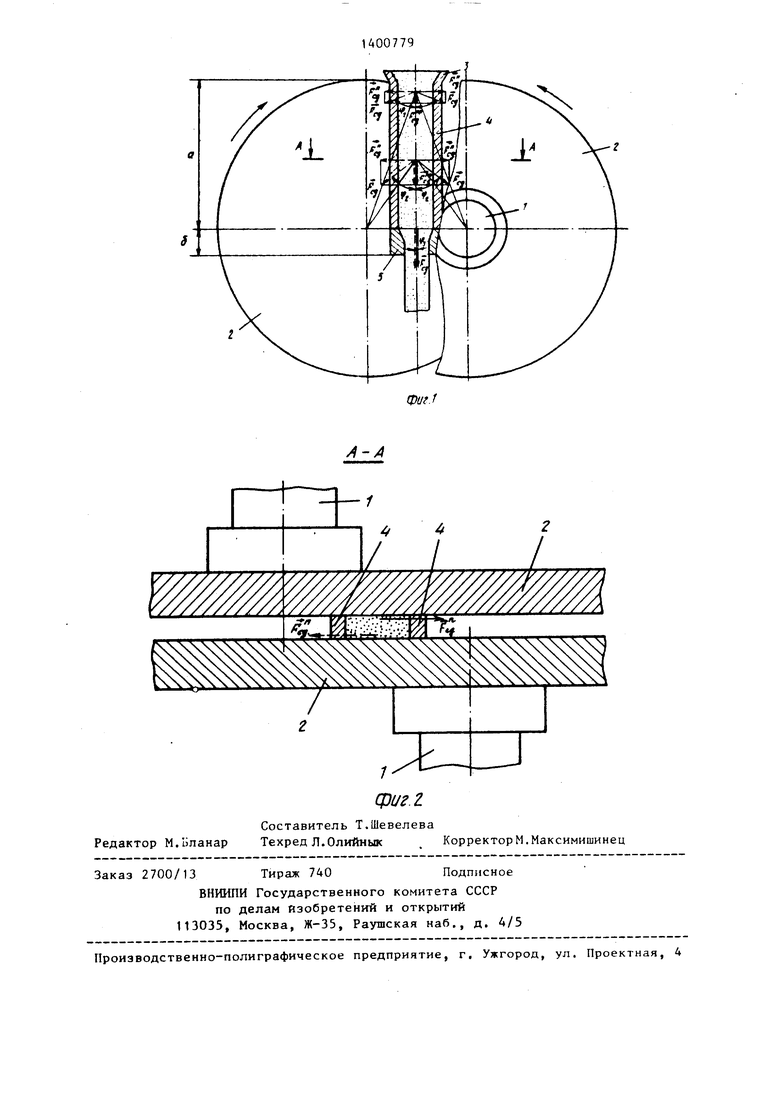

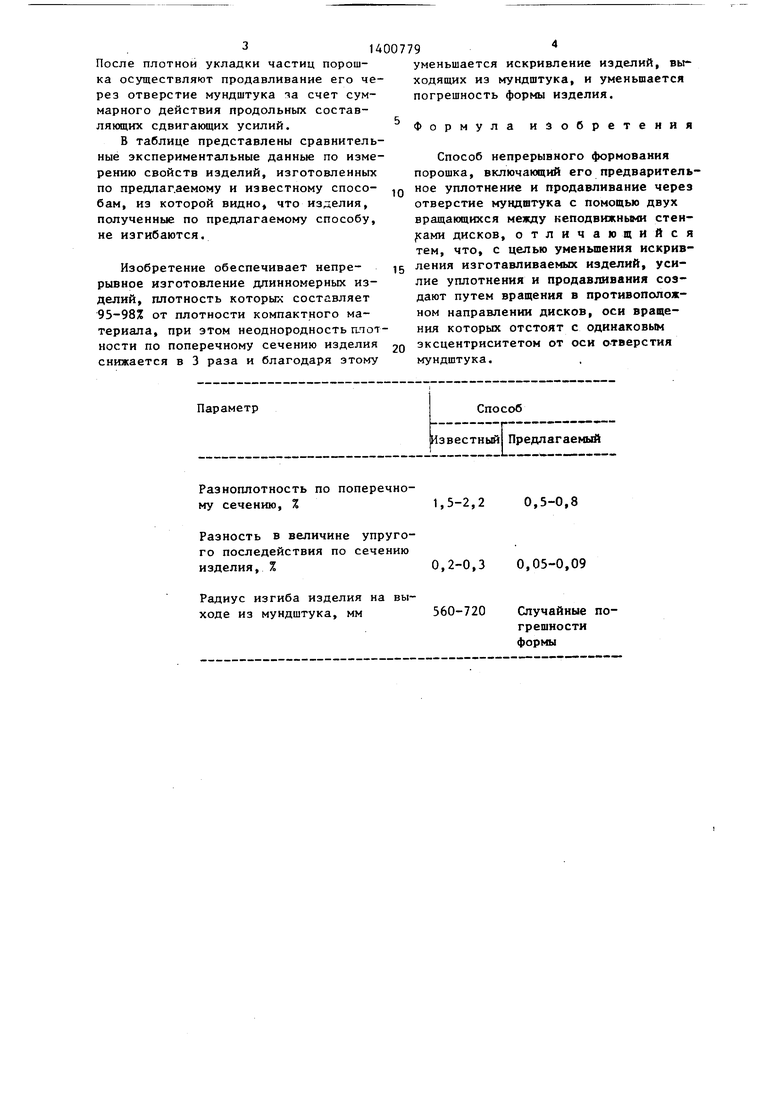

В таблице представлены сравнительные экспериментальные данные по измерению свойств изделий, изготовленных по предлагаемому и известному способам, из которой видно, что изделия, полученные по предлагаемому способу, не изгибаются.

Изобретение обеспечивает непрерывное изготовление длинномерных изделий, плотность которых составляет 95-98% от плотности компактного материала, при этом неоднородность плотности по поперечному сечению изделия снижается в 3 раза и благодаря этому

Параметр

Разноштотность по поперечному сечению, %

Разность в величине упругого последействия по сечению изделия, %

Радиус изгиба изделия на выходе из мундштука, мм

уменьшается искривление изделий, выходящих из мундштука, и уменьшается погрешность формы изделия.

Формула изобретения

Способ непрерывного формования порошка, включающий его предварительное уплотнение и продавливание через отверстие мундштука с помощью двух вращающихся между неподвижными стен- сами дисков, отличающийся тем, что, с целью уменьшения искрив- лания изготавливаемых изделий, усилие уплотнения и продавливания создают путем вращения в противоположном направлении дисков, оси вращения которых отстоят с одинаковым эксцентриситетом от оси отверстия мундштука.

Способ Известный Предлагаемый

0,5-0,8

0,05-0,09

Случайные погрешностиформы

| Способ непрерывного прессования порошков и устройство для его осуществления | 1982 |

|

SU1049188A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ непрерывного формования порошков | 1984 |

|

SU1219253A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-07—Публикация

1986-01-22—Подача