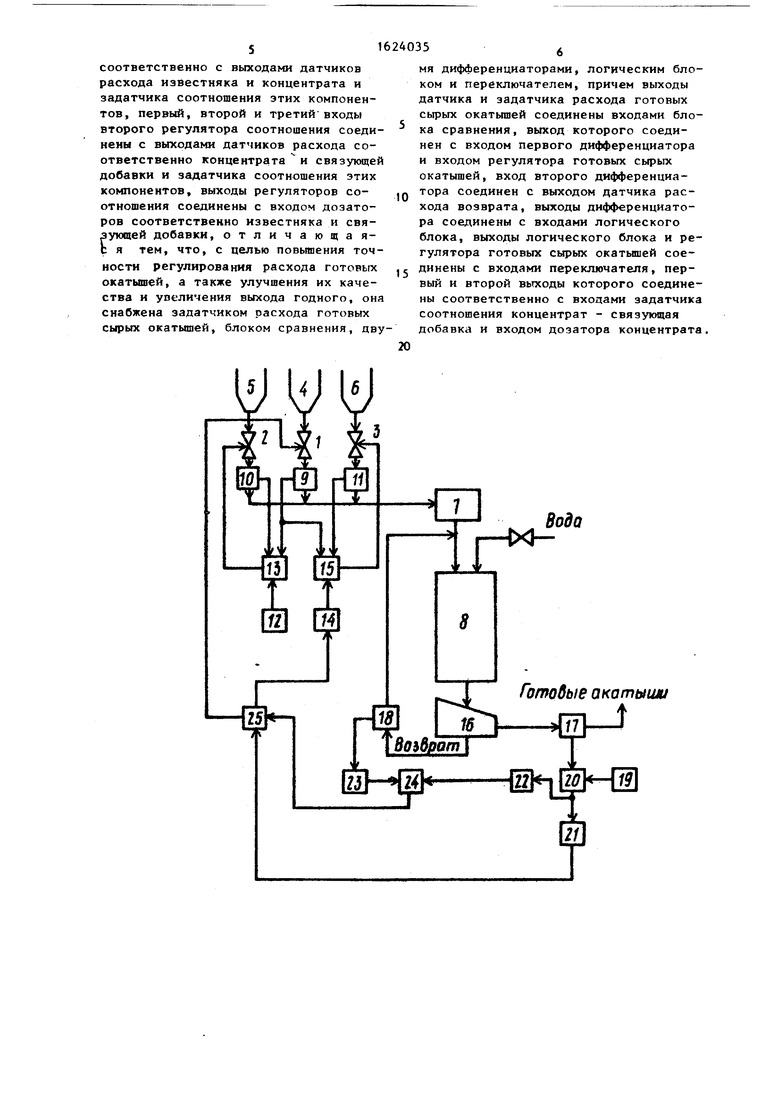

ответственно концентрата и связующей добавки и задатчика 14 соотношения этих компонентов, выходы регуляторов 13 и 15 соотношения известняк - концентрат и концентрат - связующая добавка соединены с входом соответственно дозатора 2 известняка и дозатора 3 связующей добавки. Выход датчика 17ивыход задатчика 19 готовых сырых окатышей соединены соответственно с первым и вторым входами блока

20сравнения, выход которого соединен с входом первого дифференциатора 22

и входом регулятора 21 готовых сырых окатышей.

Вход второго дифференциатора 23 соединен с выходом датчика 18 расхода возврата. Выходы первого 22 и второго 23 дифференциаторов соединены соответ ственно с первым и вторым входами логического блока 24, выход последнег и выход регулятора 21 готовых сырых окатышей соединены соответственно с первым и вторым входами переключателя 25, первый н второй выходы которого соединены соответственно с входом задатчика 14 соотношения концентрат - связующая добавка и входом дозатора 1 концентрата.

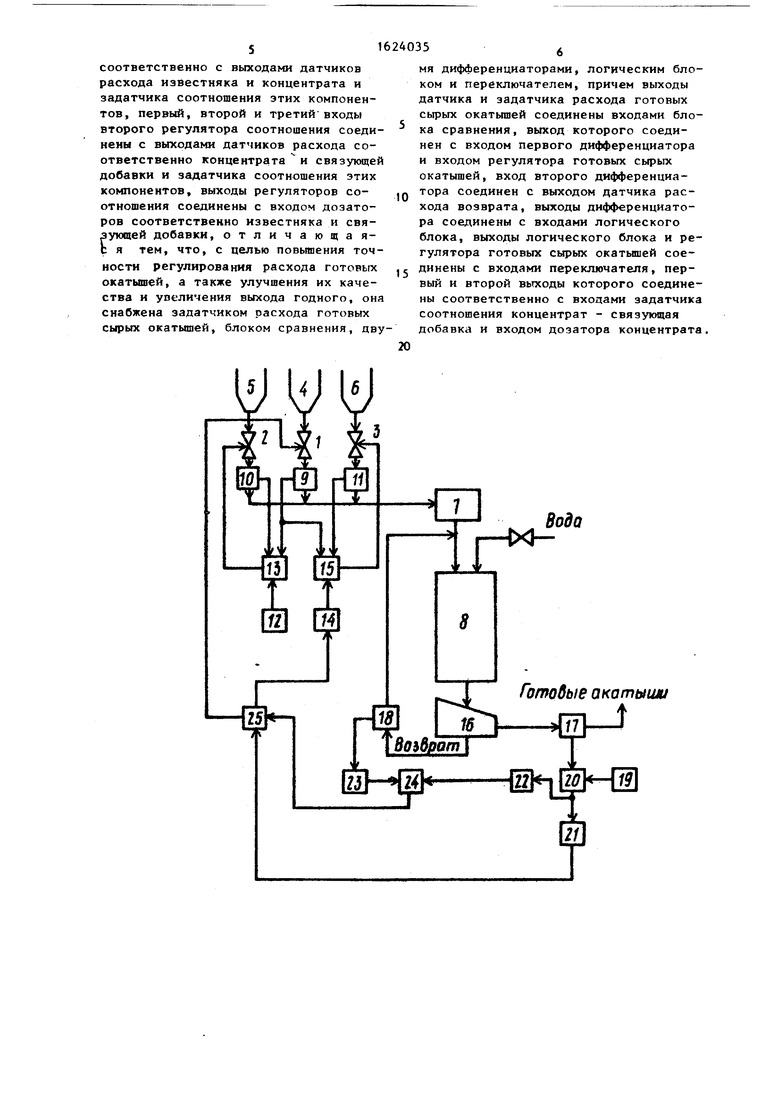

Автоматическая система управления процессом окомкования железорудного сырья работает следующим образом.

Расход готовых окатышей измеряют датчиком 17, выходной сигнал которого сравнивают с сигналом задатчика 19 в блоке 20 сравнения.

Сигнал рассогласования с выхода блока 20 поступает на вход первого дифференциатора 22, осуществляющего дифференцирование входного сигнала и формирование дискретного выходного сигнала, характеризующего знак%производной, а также на вход регулятора

21. Расход возврата измеряют датчиком 18, выходной сигнал которого поступает на вход второго дифференциатора 23, осуществляющего дифференцирование входного сигнала и формирова- ние дискретного выходного сигнала, характеризующего знак производной. Сигналы с дифференциаторов 22 и 23 поступают в блок 24, и при совпадении знаков формируется сигнал на первый вход переключателя 25, обеспечивающий соединение выхода регулятора 21 расхода готовых окатышей по второму своему входу с задатчиком 14 соотно

тения расходов концентрата и связующей добавки.

Таким образом, при совпадении зна- koB производных изменяется задание блока 14, корректируется управляющее воздействие дозатору 3 на изменение подачи связующей добавки.

Настройка регулятопа 21 и регулятора 15 выбирается так, чтобы амплитуда и продолжительность их воздействия на расход связующей добавки соответствовали запаздываниям и постоянным времени канала воздействия.

Несмотря на то, что количество связующей добавки изменяется, оно не вызывает возмущений в контуре регулирования расхода готовых окатышей, так как общее количество связующей добавки находится в пределах П от массы шихты.

При различных знаках производных формируется сигнал на первый вход переключателя 25, обеспечивающий по второму своему входу соединение выхода регулятора 21 расхода готовых окатышей с дозатором 1 концентрата. Тем самым при различных знаках производных воздействуют на дозатор 1 концентрата, изменяя его расход, а следовательно, как следствие этого, и расход известняка и связующей добавки соответственно дозаторами 2 и 3 по управляющим воздействиям на известняк по сигналу регулятора 13 и связующую добавку по сигналу регулятора

15 без изменения задания задатчика 14

i

Таким образом, предлагаемое техническое решение позволяет, корректируя подачу одного из компонентов (концентрата или связующей добавки), изменять расход другого компонента, поддерживая соотношение между ними.

Ф о р мула изобретения

Автоматическая система управления процессом окомкования железорудного сырья, содержащая три бункера, три дозатора и три датчика расхода компонентов (известняк, концентрат и связующая добавка), смеситель, окомкователь, грохот, датчики расхода готовых сырых окатышей и возврата, регулятор расхода готовых сырых окатышей, два задатчика и два регулятора соотношений компонентов, причем первый, второй и третий входы первого регулятора соотношения соединены

соответственно с выходами датчиков расхода известняка и концентрата и задатчика соотношения этих компонентов, первый, второй и третий входы второго регулятора соотношения соединены с выходами датчиков расхода соответственно концентрата и связующей добавки и задатчика соотношения этих компонентов, выходы регуляторов соотношения соединены с входом дозаторов соответственно известняка и связующей добавки, отличающая- Ь я тем, что, с цепью повышения точности регулирования расхода готовых окатышей, а также улучшения их качества и увеличения выхода годного, она снабжена эадатчиком расхода готовых сырых окатышей, блоком сравнения, дву

5

мя дифференциаторами, логическим блоком и переключателем, причем выходы датчика и эадатчика расхода готовых сырых окатышей соединены входами блока сравнения, выход которого соединен с входом первого дифференциатора и входом регулятора готовых сырых окатышей, вход второго дифференциатора соединен с выходом датчика расхода возврата, выходы дифференциатора соединены с входами логического блока, выходы логического блока и регулятора готовых сырых окатышей соединены с входами переключателя, первый и второй выходы которого соединены соответственно с входами задатчика соотношения концентрат - связующая добавка и входом дозатора концентрата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая система управления процессом окомкования железорудного сырья | 1989 |

|

SU1661557A1 |

| Система управления окомкованием железорудного сырья | 1989 |

|

SU1654626A1 |

| Устройство автоматического регулирования процесса производства сырых окатышей в барабанных окомкователях с рециклом | 1988 |

|

SU1599441A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ регулирования производства окатышей | 1972 |

|

SU451745A2 |

| Система автоматического управления процессом окомкования | 1982 |

|

SU1097690A1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРЫХ ОКАТЫШЕЙ | 1999 |

|

RU2157416C1 |

| Способ окускования рудных материалов с использованием лигносульфонатов | 1988 |

|

SU1548226A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1971 |

|

SU313845A1 |

| Способ регулирования сухого измельчения шихтовых добавок для получения железорудных окатышей | 1986 |

|

SU1428472A1 |

Изобретение относится к металлургии, в частности к процессам окомко- вания железорудного сырья. Цель изобретения - повышение точности регулирования расхода готовых окатышей путем итменения соотношения расходов концентрата и связующей добавки, а также улучшение их качества и уве - личение выхода годного. С чтои целью в системе изменяют рлсход одного нп компонентой при соблюдении постоянства соотношения между компонентами. 1 ип. ка, задатчик 14 соотношения расходов концентрата и связующей добавки, регулятор 15 соотношения расходов концентрата и спяэуюшей добавки, грохот 16, датчик 17 расхода готовых окаты- шеи, датчик 18 расхода возврата, эа- датчик 19 расхода готовых окатышей, блок 20 сравнения, регулятор 21 расхода готовых окатышей, дифференциаторы 22 и 23, логический блок 24 и переключатель 25. Первый, второй и третий входы ре- улятора 13 соотношения известняк - концентрат соединены с выходами датчиков 10 и 9 расхода соответственнл известняка и концентрата, а также за- датчика 12 соетношения этих компонентов, первый, второй и третий входы регулятора 15 соотношения концентрат - связующая добавка соединены с выходами датчиков 9 и 11 расхода со9 1В Од N5 СО СП

5 U б

Вода (XJ-

Готовые окатыши |

| Ксендювский В.Р | |||

| Автоматизация процессов производства окатышей | |||

| М.: Металлургия, 1971, с | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

| Изобретение относится к металлургии, в частности к процессам оком- кования железорудного сырья | |||

| Цель изобретения - повышение точности регулирования расхода готовых окатышей, а также улучшение их качества и увеличение выхода годного, На чертеже представлена блок-схема системы управления процессом окомко- вания железорудного сырья | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-01-30—Публикация

1989-03-15—Подача