Известен способ регулирования производительности окомкователей регулированием количества основного компонента, поступающего в окомкователь, и поддержания постоянного соотношения весовых количеств основного комнонента с флюсующими и связующими добавками.

Однако из-за влияния переменного химического, гранулометрического состава сырья, его влажности, состояния гарниссажа окомкователей и других факторов производительность окомкователей непостоянна, вследствие этого нарушается технологический процесс производства окатышей.

Изменение производительности окомкователя значительно изменяет высоту слоя окатышей, поступающих на тепловую обработку, например на ленту обжиговой машины. В существующих системах для поддержания заданной высоты слоя окатышей непрерывно в пшроких пределах изменяют скорость движения ленты, резко нарушая установленный режим тепловой обработки окатышей.

Целью изобретения является увеличение производительности окомкователя.

Это достигается тем, что коррекцию на изменение добавки связующего вещества в шихту ведут по импульсу оптимального соотношения количества годных сырых окатыщей и их возврата. Изменение удельной подачи связующих, существенно влияющее на величину комкуемости материалов, практически не сказывается на химическом составе окатышей, поскольку количество связующих в общей массе исходного материала ничтожно мало. Их удельный расход составляет примерно 0,5-1о/о от веса шихты. При реализации данного способа обеспечивается заданная производительность при необходимом качестве окатышей.

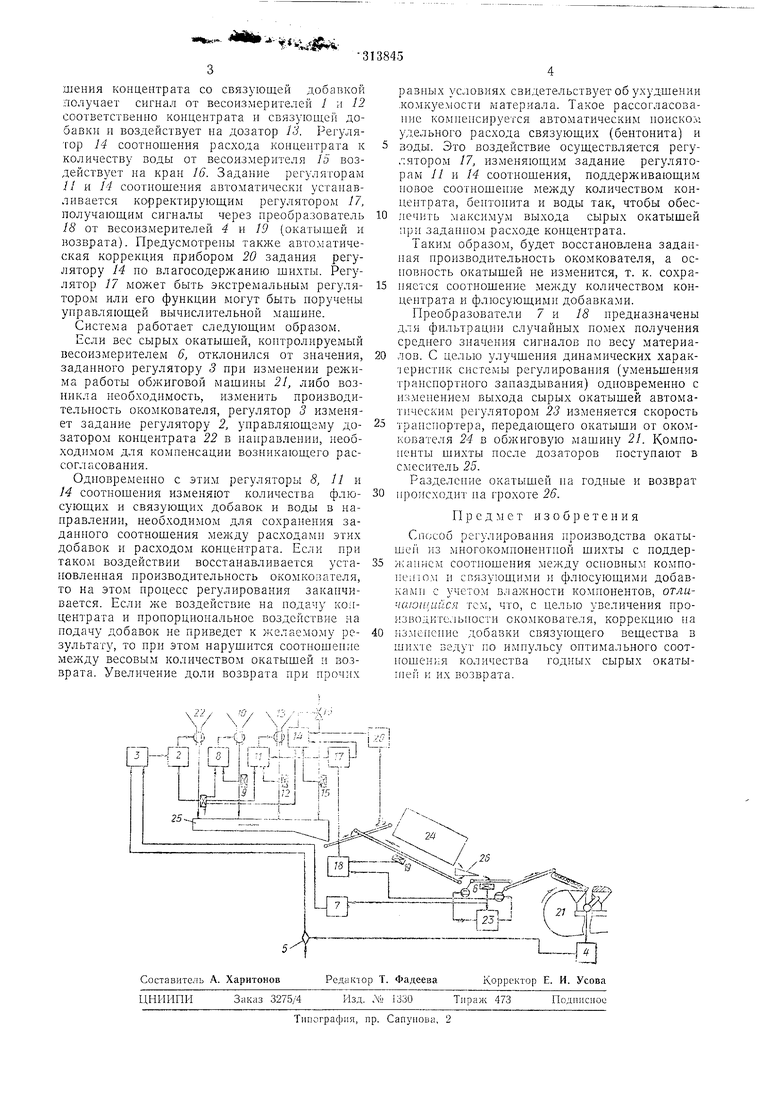

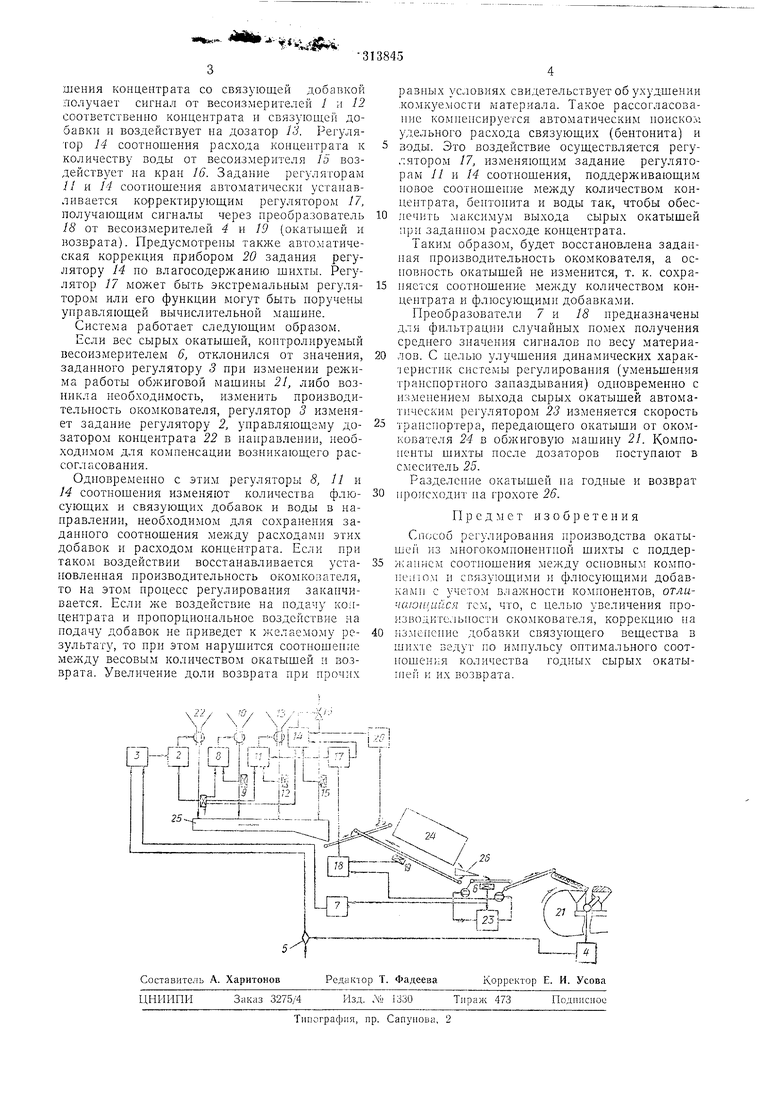

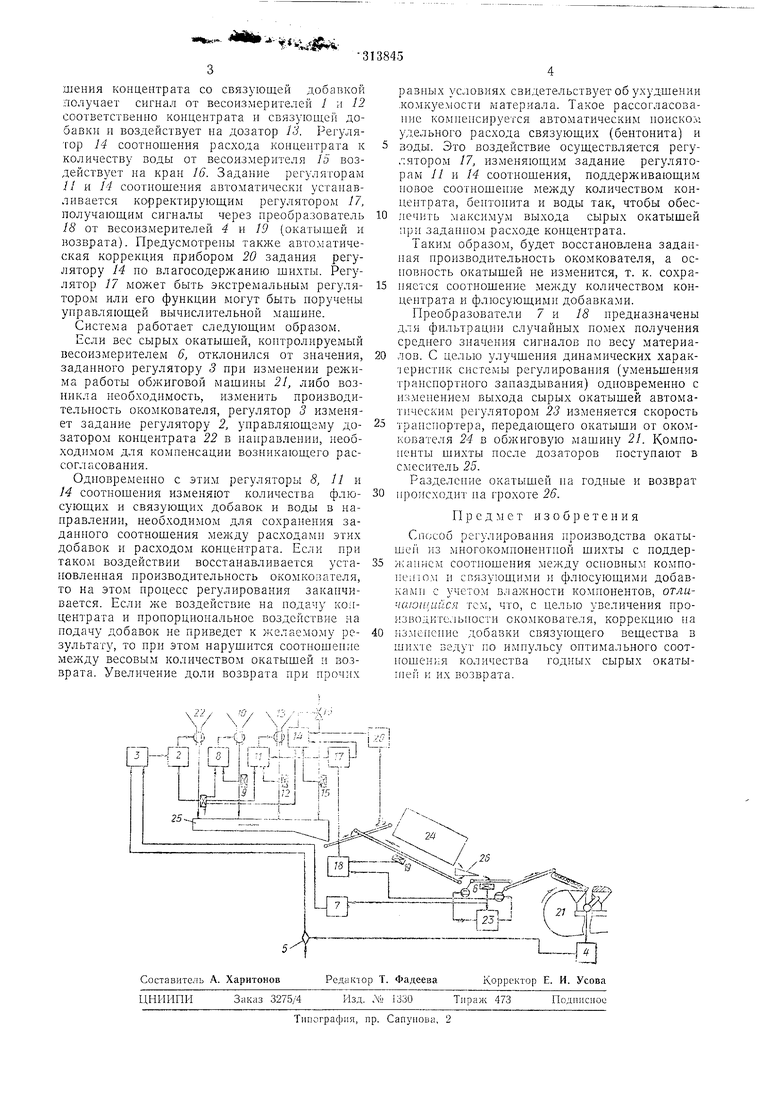

На чертеже представлена система автоматического регулирования процесса производства окатышей. Окомкователь оснащается системой автоматического контроля и регулирования, состоящей из весоизмерителя 1 концентрата и регулятора 2 количества концентрата. Задание регулятору 2 автоматически изменяет регулятор 3, задание которому устанавливается

вручную персоналом либо автоматически от обжиговой мащины, например, но температуре в вакуум-камерах через преобразователь 4 и переключатель 5. Регулятор 3 работает в комплекте с весоизмерителем 6 и преобразователем 7.

Регулятор 8 соотнощения, работающий в комплекте с весоизмерителями 1 и 9 соответственно концентрата и флюса, воздействуя на дозатор 10, поддерживает заданную основшения концентрата со связующей добавкой получает сигнал от весоизмерителей / и 12 соответственно концентрата и связующей добавки и воздействует на дозатор 13. Регулятор 14 соотнощения расхода концентрата к количеству воды от весоизмерителя 15 воздействует на кран 16. Задание регуляторам // и // соотнощения автоматически устанавливается корректирующим регулятором 17, получающим сигналы через преобразователь 18 от весоизмерителей 4 и 19 (окатышей и возврата). Предусмотрены также автоматическая коррекция црибором 20 задания регулятору 14 но влагосодержанию щихты. Регулятор 17 может быть экстремальным регулятором или его функции могут быть иоручены управляющей вычислительной мащине.

Система работает следующим образом.

Если вес сырых окатыщей, контролируемый весоизмерителем 6, отклонился от значения, заданного регулятору 3 при изменении режима работы обжиговой мащины 21, либо возникла необходимость, изменить производительность окомкователя, регулятор 5 изменяет задание регулятору 2, управляющему дозатором концентрата 22 в направлении, необходимо1М для компенсации возникающего рассогласования.

Одновремеино с этим регуляторы 8, 11 и 14 соотнощения изменяют колнчества флюсующих и связующих добавок и воды в направлении, необходимом для сохранения заданного соотнощения между расходами этих добавок и расходом концентрата. Если при таком воздействии восстанавливается установленная производительность окомкозателя, то на этом процесс регулирования заканчивается. Если же воздействие на подачу концентрата и пропорциональное воздействие на подачу добавок не приведет к желаемому результату, то при этом нарущится соотнощение между весовым количеством окатыщей н возврата. Увеличение доли возврата при прочих

равных условиях свидетельствует об ухудшении .комкуемости материала. Такое рассогласование компенсируется автоматическим поисков, удельного расхода связующих (бентонита) и зоды. Это воздействие осуществляется регулятором 17, изменяющим задание регуляторам 11 и 14 соотнощения, поддерживающим повое соотнощение между количеством концентрата, бенто ита и воды так, чтобы обеспечить максимум выхода сырых окатыщей при заданном расходе концентрата.

Таким образом, будет восстановлена заданная производительность окомкователя, а основность окатыщей не изменится, т. к. сохраняется соотнощение между количеством концентрата и флюсующими добавками.

Преобразователи 7 и 18 иредназначены для фильтрации случайных помех получения среднего значения сигналов по весу материалов. С целью улучщения динамических харак1еристик системы регулирования (уменьщения транспортного запаздывания) одновременно с изменением выхода сырых окатыщей автоматическим регулятором 23 изменяется скорость транспортера, передающего окатыщи от окомкователя 24 в обжиговую мащину 21. Компоненты щихты после дозаторов поступают в смеситель 25.

Разделение окатыщей на годные и возврат происходит на грохоте 26.

Предмет изобретения

Способ регулирования производства окатышеи из многоко1мпонентпой щихты с поддержанием соотнощения между основным компопепюл и связующими и флюсующими добавками с учетом влажности компонентов, отличаюн ийся том, что, с целью увеличения произБОдитель Ости окомкователя, коррекцию на из.мепсние добавки связующего вещества в шихте ведут по импульсу оптимального соотпощеняя количества годных сырых окатыщей и их возврата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования производства окатышей | 1972 |

|

SU451745A2 |

| Устройство автоматического регулирования процесса производства сырых окатышей в барабанных окомкователях с рециклом | 1988 |

|

SU1599441A1 |

| Способ управления процессом производства окатышей | 1981 |

|

SU1011717A1 |

| Автоматическая система управления процессом окомкования железорудного сырья | 1989 |

|

SU1661557A1 |

| Автоматическая система управления процессом окомкования железорудного сырья | 1989 |

|

SU1624035A1 |

| Система управления окомкованием железорудного сырья | 1989 |

|

SU1654626A1 |

| Способ автоматического управления процессом окомкования и устройство для его осуществления | 1984 |

|

SU1252368A1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРЫХ ОКАТЫШЕЙ | 1999 |

|

RU2157416C1 |

| Способ управления процессом окомкования фосфатных материалов | 1988 |

|

SU1650736A1 |

| Шихта для производства окатышей | 1985 |

|

SU1350184A1 |

Авторы

Даты

1971-01-01—Публикация