Изобретение относится к обработке металлов давлением, а именно к производству матриц пресс-форм методом холодного выдавливания.

Цель изобретения - снижение трудоемкости процесса.

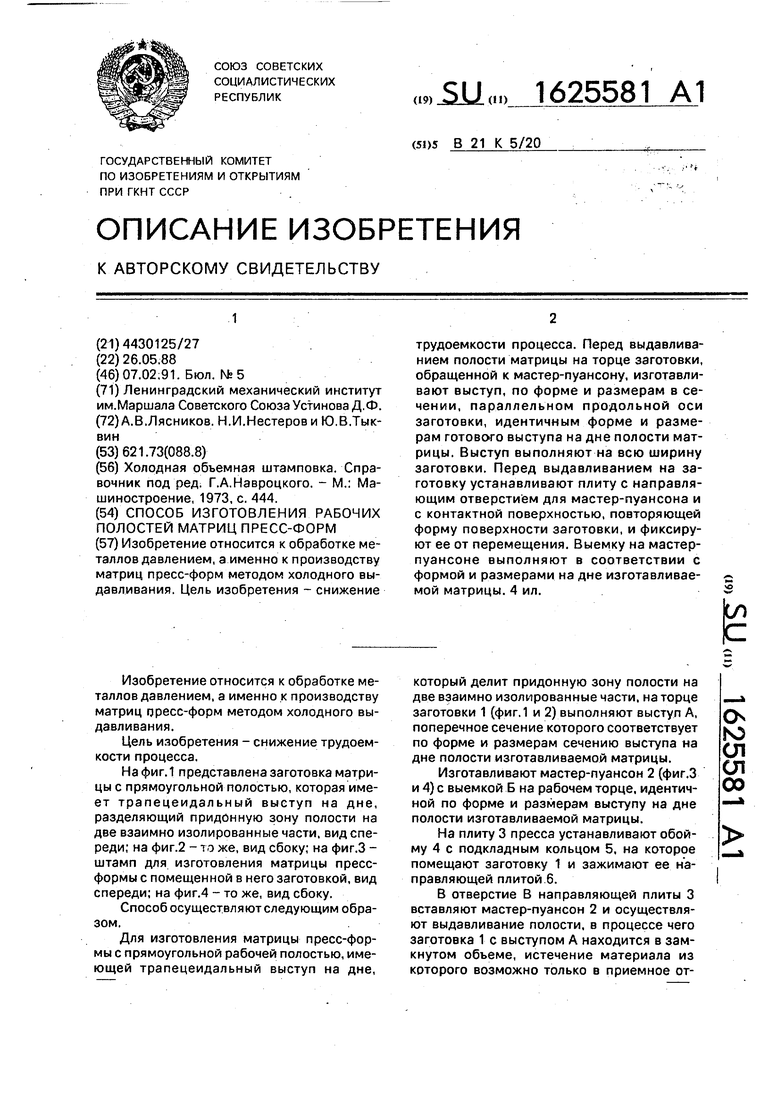

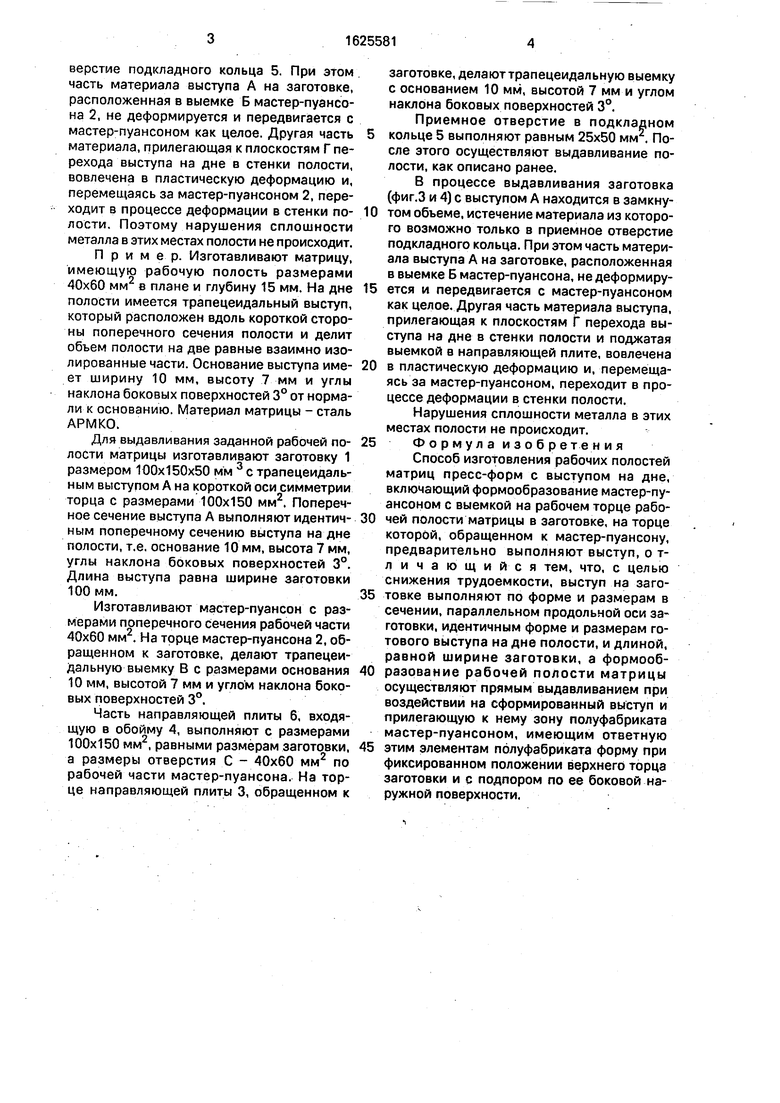

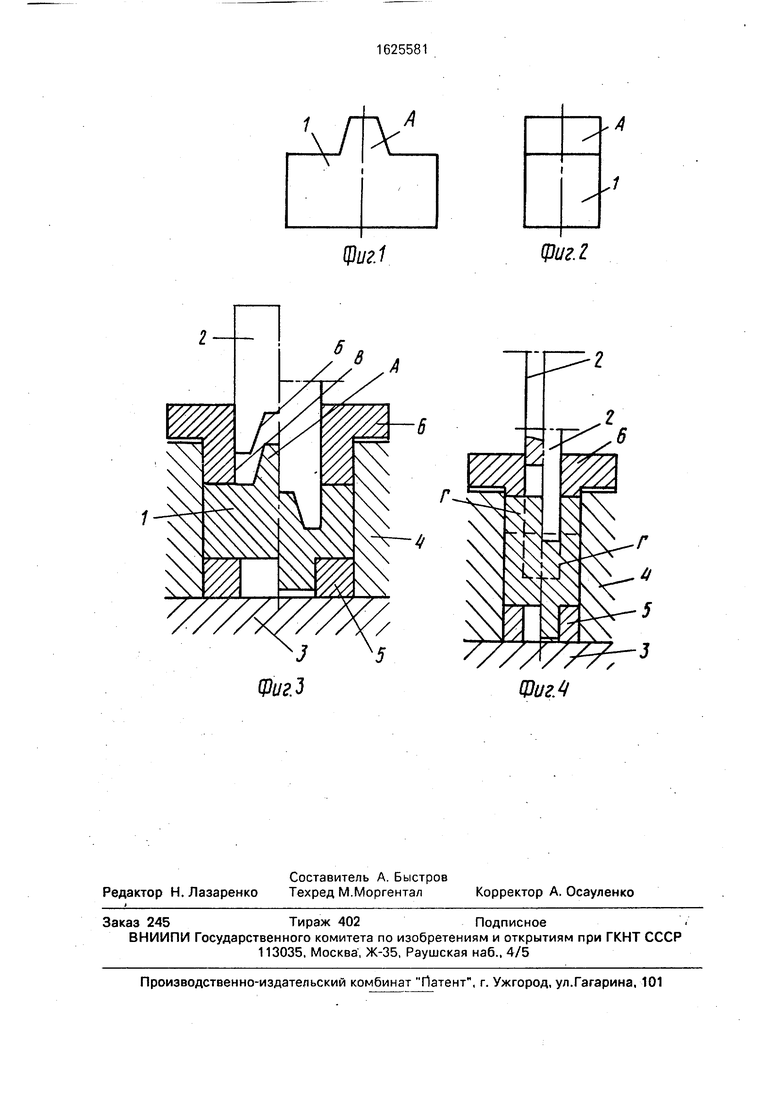

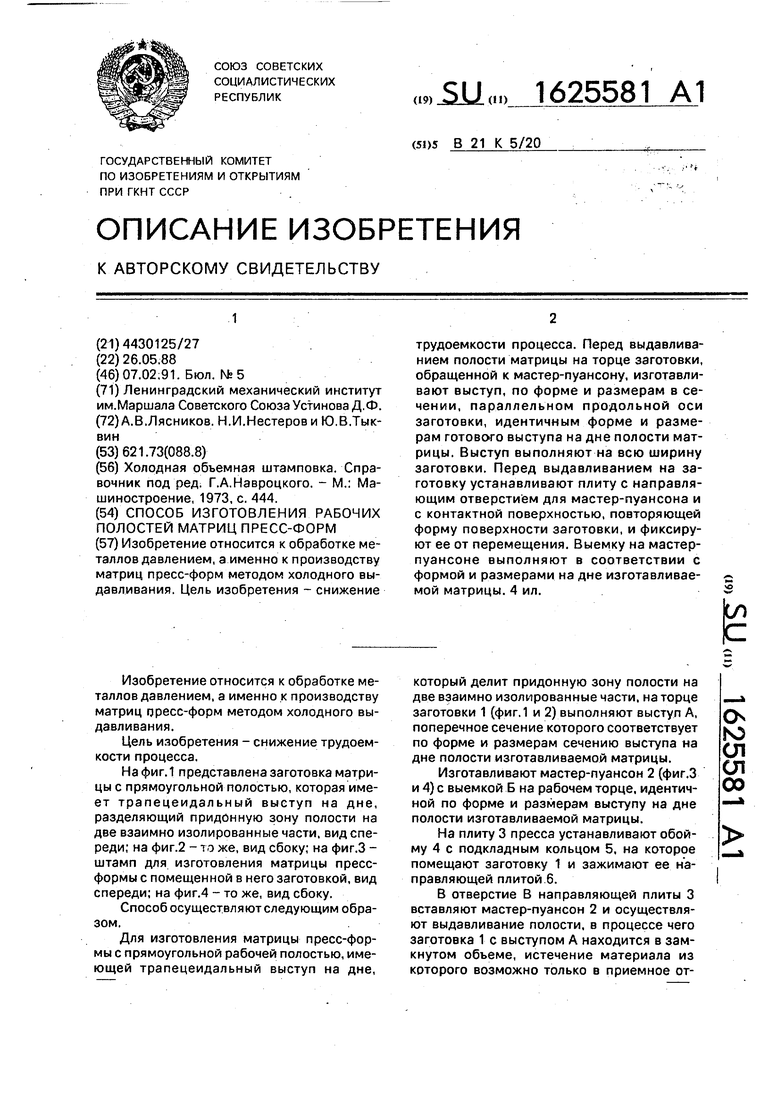

На фиг. 1 представлена заготовка матрицы с прямоугольной полостью, которая имеет трапецеидальный выступ на дне, разделяющий придонную зону полости на две взаимно изолированные части, вид спереди; на фиг.2 -то же, вид сбоку; на фиг.З - штамп для изготовления матрицы пресс- формы с помещенной в него заготовкой, вид спереди; на фиг.4 - то же, вид сбоку.

Способ осуществля ют следующим образом.

Для изготовления матрицы пресс-формы с прямоугольной рабочей полостью, имеющей трапецеидальный выступ на дне,

который делит придонную зону полости на две взаимно изолированные части, на торце заготовки 1 (фиг.1 и 2) выполняют выступ А, поперечное сечение которого соответствует по форме и размерам сечению выступа на дне полости изготавливаемой матрицы.

Изготавливают мастер-пуансон 2 (фиг.З и 4) с выемкой Б на рабочем торце, идентичной по форме и размерам выступу на дне полости изготавливаемой матрицы.

На плиту 3 пресса устанавливают обойму 4 с подкладным кольцом 5, на которое помещают заготовку 1 и зажимают ее направляющей плитой 6.

В отверстие В направляющей плиты 3 вставляют мастер-пуансон 2 и осуществляют выдавливание полости, в процессе чего заготовка 1 с выступом А находится в замкнутом объеме, истечение материала из которого возможно только в приемное отО

ю ел ел

00

верстие подкладного кольца 5. При этом часть материала выступа А на заготовке, расположенная в выемке Б мастер-пуансона 2, не деформируется и передвигается с мастер-пуансоном как целое. Другая часть материала, прилегающая к плоскостям Г перехода выступа на дне в стенки полости, вовлечена в пластическую деформацию и, перемещаясь за мастер-пуансоном 2, переходит в процессе деформации в стенки полости. Поэтому нарушения сплошности металла в этих местах полости не происходит. Пример. Изготавливают матрицу, имеющую рабочую полость размерами 40x60 мм2 в плане и глубину 15 мм. На дне полости имеется трапецеидальный выступ, который расположен вдоль короткой стороны поперечного сечения полости и делит объем полости на две равные взаимно изолированные части. Основание выступа имеет ширину 10 мм, высоту 7 мм и углы наклона боковых поверхностей 3° от нормали к основанию. Материал матрицы - сталь АРМКО.

Для выдавливания заданной рабочей полости матрицы изготавливают заготовку 1 размером 100x150x50 мм 3 с трапецеидальным выступом А на короткой оси симметрии торца с размерами 100x150 мм2. Поперечное сечение выступа А выполняют идентичным поперечному сечению выступа на дне полости, т.е. основание 10 мм, высота 7 мм, углы наклона боковых поверхностей 3°. Длина выступа равна ширине заготовки 100 мм.

Изготавливают мастер-пуансон с размерами поперечного сечения рабочей части 40x60 мм2. На торце мастер-пуансона 2, обращенном к заготовке, делают трапецеидальную выемку В с размерами основания 10 мм, высотой 7 мм и углом наклона боковых поверхностей 3°.

Часть направляющей плиты 6, входящую в обойму 4, выполняют с размерами 100x150 мм2, равными размерам заготовки, а размеры отверстия С - 40x60 мм2 по рабочей части мастер-пуансона. На торце направляющей плиты 3, обращенном к

заготовке, делают трапецеидальную выемку с основанием 10 мм, высотой 7 мм и углом наклона боковых поверхностей 3°.

Приемное отверстие в подкладном

кольце 5 выполняют равным 25x50 мм2. После этого осуществляют выдавливание полости, как описано ранее.

В процессе выдавливания заготовка (фиг.З и 4) с выступом А находится в замкнутом объеме, истечение материала из которого возможно только в приемное отверстие подкладного кольца. При этом часть материала выступа А на заготовке, расположенная в выемке Б мастер-пуансона, не деформируется и передвигается с мастер-пуансоном как целое. Другая часть материала выступа, прилегающая к плоскостям Г перехода выступа на дне в стенки полости и поджатая выемкой в направляющей плите, вовлечена

в пластическую деформацию и. перемещаясь за мастер-пуансоном, переходит в процессе деформации в стенки полости.

Нарушения сплошности металла в этих местах полости не происходит.

Формула изобретения

Способ изготовления рабочих полостей матриц пресс-форм с выступом на дне, включающий формообразование мастер-пуансоном с выемкой на рабочем торце рабочей полости матрицы в заготовке, на торце которой, обращенном к мастер-пуансону, предварительно выполняют выступ, о т- личающийся тем, что, с целью снижения трудоемкости, выступ на заготовке выполняют по форме и размерам в сечении, параллельном продольной оси заготовки, идентичным форме и размерам готового выступа на дне полости, и длиной, равной ширине заготовки, в формообраэование рабочей полости матрицы осуществляют прямым выдавливанием при воздействии на сформированный выступ и прилегающую к нему зону полуфабриката мастер-пуансоном, имеющим ответную

этим элементам полуфабриката форму при фиксированном положении верхнего торца заготовки и с подпором по ее боковой наружной поверхности.

фиг.1

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления формовочного инструмента свободным выдавливанием | 1978 |

|

SU764822A1 |

| Способ изготовления формовочного инструмента | 1983 |

|

SU1202677A1 |

| УСТРОЙСТВО И СПОСОБ ФОРМОВАНИЯ ЗОННЫМ ВЫДАВЛИВАНИЕМ | 2010 |

|

RU2493929C1 |

| СПОСОБ ОСАДКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ХРУПКИХ И МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2501624C2 |

| Способ изготовления деталей типа обрезных пуансонов и устройство для его осуществления | 1980 |

|

SU912385A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2115504C1 |

| Мастер-пуансон для выдавливания полостей полуматрицы прессформы | 1988 |

|

SU1625582A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2775663C1 |

Изобретение относится к обработке металлов давлением, а именно к производству матриц пресс-форм методом холодного выдавливания. Цель изобретения - снижение трудоемкости процесса. Перед выдавливанием полости матрицы на торце заготовки, обращенной к мастер-пуансону, изготавливают выступ, по форме и размерам в сечении, параллельном продольной оси заготовки, идентичным форме и размерам готового выступа на дне полости матрицы. Выступ выполняют на всю ширину заготовки. Перед выдавливанием на заготовку устанавливают плиту с направляющим отверстием для мастер-пуансона и с контактной поверхностью, повторяющей форму поверхности заготовки, и фиксируют ее от перемещения. Выемку на мастер- пуансоне выполняют в соответствии с формой и размерами на дне изготавливаемой матрицы. 4 ил.

Фиг. 4

| Холодная объемная штамповка | |||

| Справочник под ред | |||

| Г.А.Навроцкого | |||

| - М.: Машиностроение, 1973, с | |||

| Фрикционная муфта с переменною скоростью вращения | 1920 |

|

SU444A1 |

Авторы

Даты

1991-02-07—Публикация

1988-05-26—Подача