Изобретение относится к обработке металлов давлением, а именно к производству матрицы методом холод но го выдавливания.

Цель изобретения - снижение трудоемкости изготовления полуматрицы и расширение технологических возможностей.

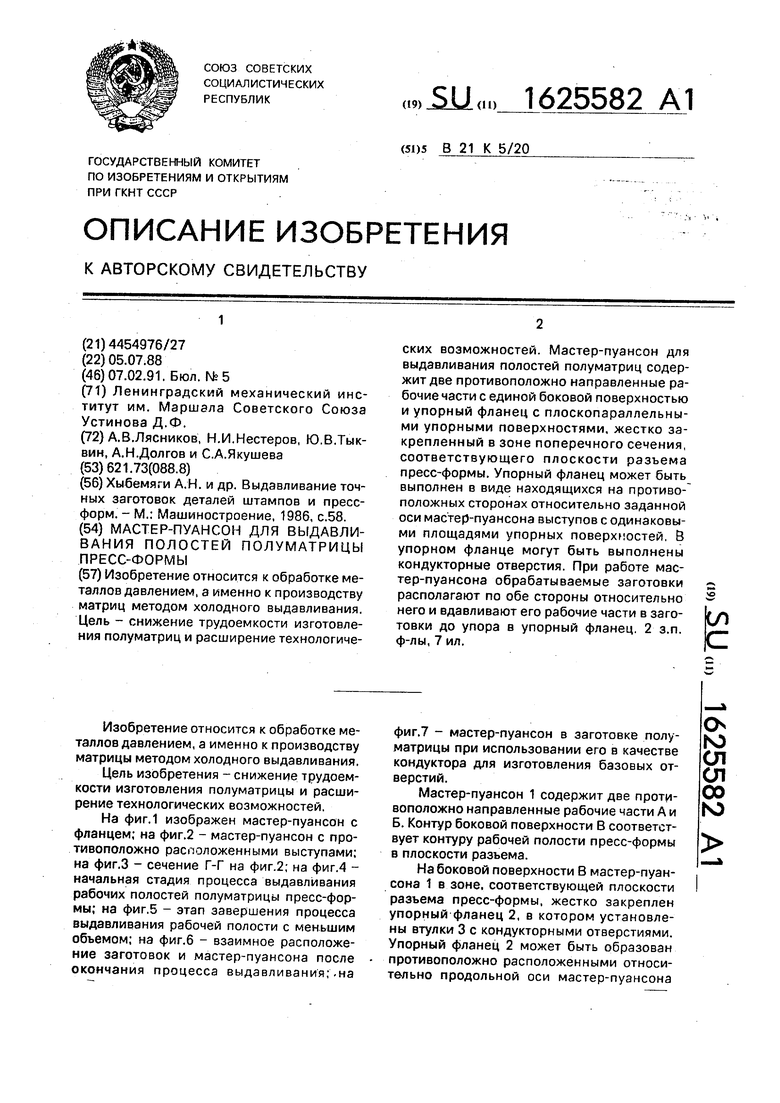

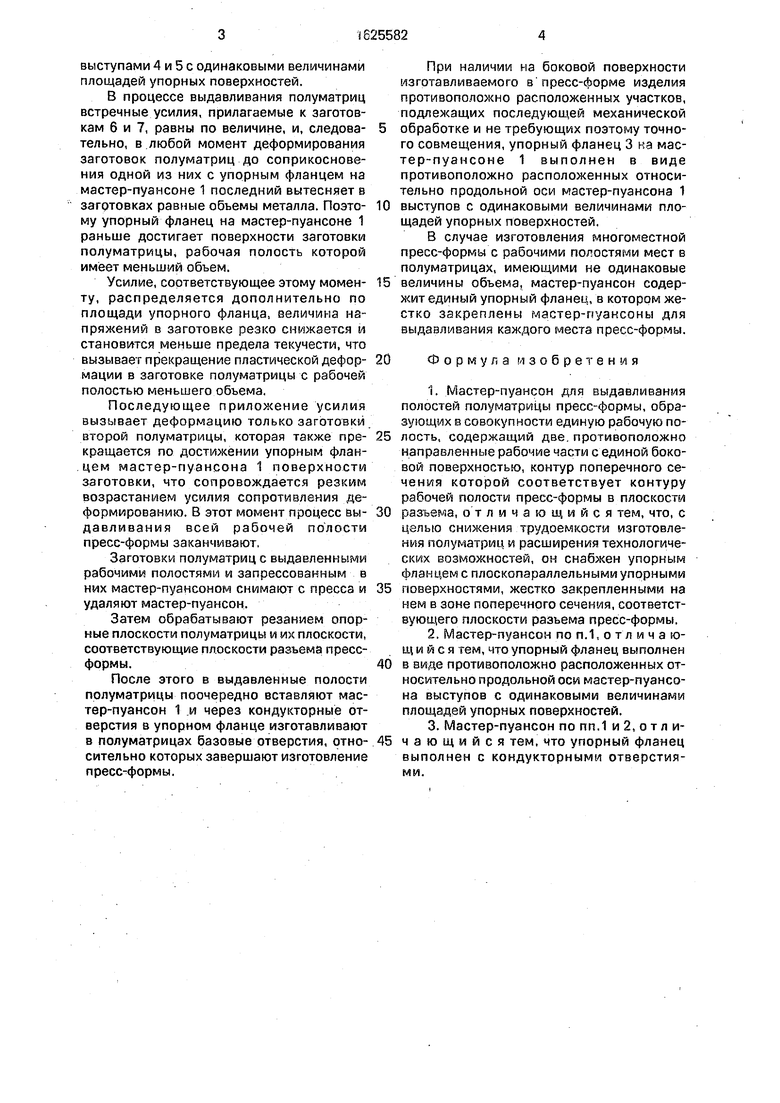

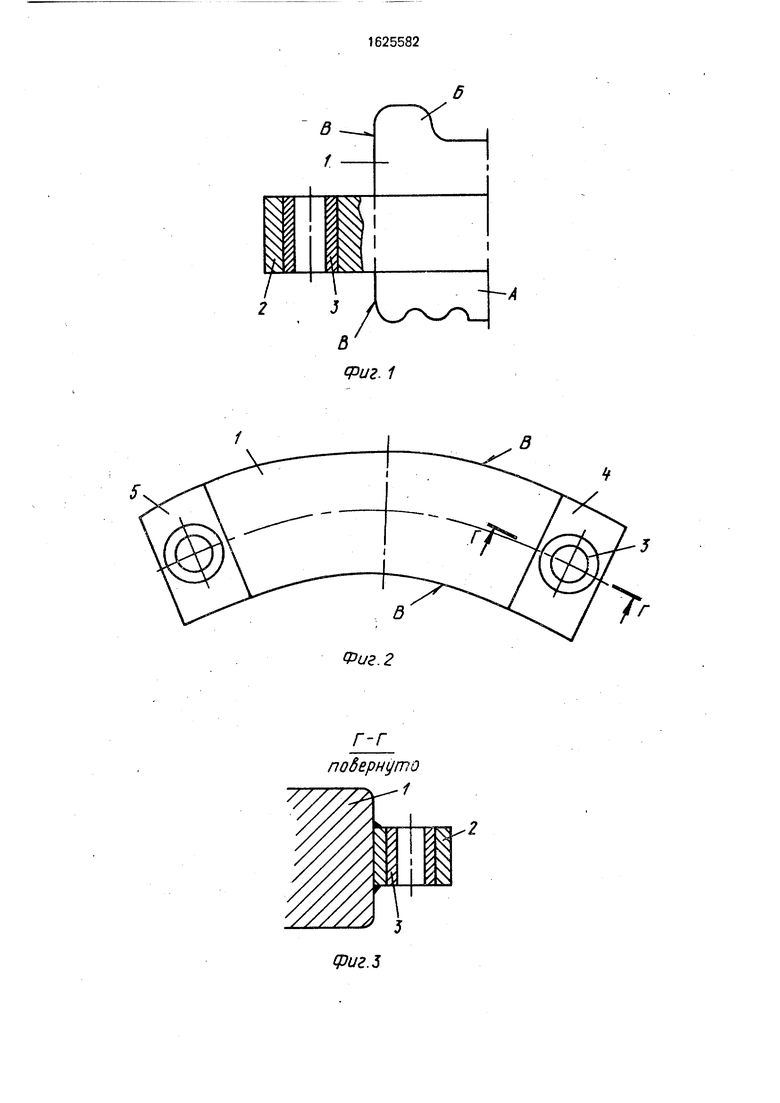

На фиг.1 изображен мастер-пуансон с фланцем; на фиг.2 - мастер-пуансон с противоположно расположенными выступами; на фиг.З - сечение Г-Г на фиг.2; на фиг.4 - начальная стадия процесса выдавливания рабочих полостей полуматрицы пресс-формы; на фиг.5 - этап завершения процесса выдавливания рабочей полости с меньшим объемом; на фиг.6 - взаимное расположение заготовок и мастер-пуансона после окончания процесса выдавливания; .на

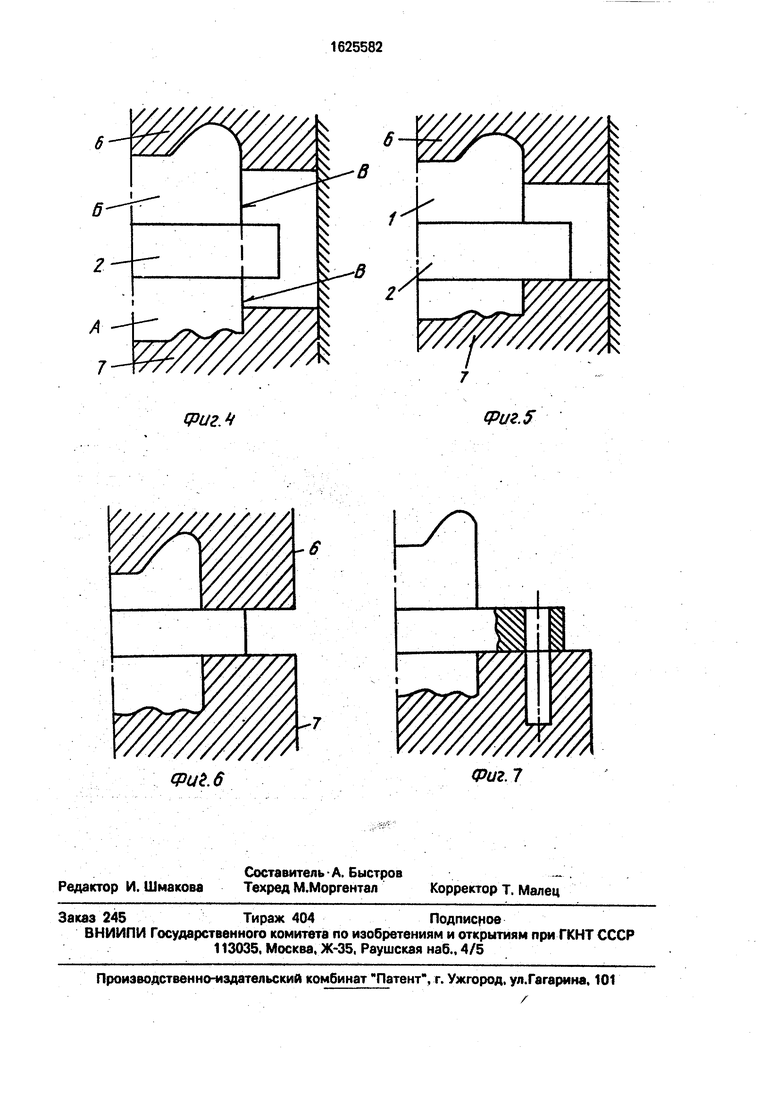

фиг.7 - мастер-пуансон в заготовке полуматрицы при использовании его в качестве кондуктора для изготовления базовых отверстий.

Мастер-пуансон 1 содержит две противоположно направленные рабочие части А и Б. Контур боковой поверхности В соответствует контуру рабочей полости пресс-формы в плоскости разъема.

На боковой поверхности В мастер-пуансона 1 в зоне, соответствующей плоскости разъема пресс-формы, жестко закреплен упорный фланец 2, в котором установлены втулки 3 с кондукторными отверстиями. Упорный фланец 2 может быть образован противоположно расположенными относительно продольной оси мастер-пуансона

ON ГО СП

ел

CD

го

выступами 4 и 5 с одинаковыми величинами площадей упорных поверхностей.

В процессе выдавливания полуматриц встречные усилия, прилагаемые к заготовкам б и 7, равны по величине, и, следовательно, в любой момент деформирования заготовок полуматриц до соприкосновения одной из них с упорным фланцем на мастер-пуансоне 1 последний вытесняет в заготовках равные объемы металла. Поэтому упорный фланец на мастер-пуансоне 1 раньше достигает поверхности заготовки полуматрицы, рабочая полость которой имеет меньший объем.

Усилие, соответствующее этому моменту, распределяется дополнительно по площади упорного фланца, величина напряжений в заготовке резко снижается и становится меньше предела текучести, что вызывает прекращение пластической деформации в заготовке полуматрицы с рабочей полостью меньшего объема.

Последующее приложение усилия вызывает деформацию только заготовки второй полуматрицы, которая также прекращается по достижении упорным фланцем мастер-пуансона 1 поверхности заготовки, что сопровождается резким возрастанием усилия сопротивления деформированию. В этот момент процесс выдавливания всей рабочей полости пресс-формы заканчивают,

Заготовки полуматриц с выдавленными рабочими полостями и запрессованным в них мастер-пуансоном снимают с пресса и удаляют мастер-пуансон.

Затем обрабатывают резанием опорные плоскости полуматрицы и их плоскости, соответствующие плоскости разъема пресс- формы.

После этого в выдавленные полости полуматрицы поочередно вставляют мастер-пуансон 1 и через кондукторные отверстия в упорном фланце изготавливают в полуматрицах базовые отверстия, относительно которых завершают изготовление пресс-формы.

При наличии на боковой поверхности изготавливаемого в пресс-Форме изделия противоположно расположенных участков, подлежащих последующей механической

обработке и не требующих поэтому точного совмещения, упорный фланец 3 нэ мастер-пуансоне 1 выполнен в виде противоположно расположенных относительно продольной оси мастер-пуансона 1

выступов с одинаковыми величинами площадей упорных поверхностей.

В случае изготовления многоместной пресс-формы с рабочими полостями мест в полуматрицах, имеющими не одинаковые

величины объема, мастер-пуансон содержит единый упорный фланец, в котором жестко закреплены мастер-пуансоны для выдавливания каждого места пресс-формы.

20

ормула изобретения

1.Мастер-пуансон для выдавливания полостей полуматрицы пресс-формы, образующих в совокупности единую рабочую полость, содержащий две противоположно направленные рабочие части с единой боковой поверхностью, контур поперечного сечения которой соответствует контуру рабочей полости пресс-формы в плоскости

разъема, отличающийся тем, что, с целью снижения трудоемкости изготовления полуматрии и расширения технологических возможностей, он снабжен упорным Фланцем с плоскопараллельными упорными

поверхностями, жестко закрепленными на нем в зоне поперечного сечения, соответствующего плоскости разъема пресс-формы.

2.Мастер-пуансон по п. 1, о т л и ч а га- щи и с я гем, что упорный фланец выполнен

в виде противоположно расположенных относительно продольной оси мастер-пуансона выступов с одинаковыми величинами площадей упорных поверхностей.

3.Мастер-пуансон по пп.1 и 2, о т л и- чающийся тем, что упорный фланец

выполнен с кондукторными отверстиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых изделий с фланцем | 1982 |

|

SU1038054A2 |

| Штамп для прямого выдавливания | 1980 |

|

SU884812A1 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| Способ прессования металлических слитков и пресс для его осуществления | 2019 |

|

RU2713764C1 |

| Способ изготовления труб с фланцами и устройство для его осуществления | 1990 |

|

SU1801665A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМИ ПАТРУБКАМИ | 1991 |

|

RU2021067C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С ДВУМЯ БОКОВЫМИ ПАТРУБКАМИ | 1991 |

|

RU2021066C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2007 |

|

RU2356678C1 |

Изобретение относится к обработке металлов давлением, а именно к производству матриц методом холодного выдавливания. Цель - снижение трудоемкости изготовления полуматриц и расширение технологических возможностей. Мастер-пуансон для выдавливания полостей полуматриц содержит две противоположно направленные рабочие части с единой боковой поверхностью и упорный фланец с плоскопараллельными упорными поверхностями, жестко закрепленный в зоне поперечного сечения, соответствующего плоскости разъема пресс-формы. Упорный фланец может быть выполнен в виде находящихся на противоположных сторонах относительно заданной оси мастер-пуансона выступов с одинаковыми площадями упорных поверхностей, В упорном фланце могут быть выполнены кондукторные отверстия. При работе мастер-пуансона обрабатываемые заготовки располагают по обе стороны относительно него и вдавливают его рабочие части в заготовки до упора в упорный фланец. 2 з.п. ф-лы, 7 ил. со с

(риг. 1

Фиг. 2

Фиг.З

а

Фиг Л

Фиг. б

Фиг.

| Хыбемяги А.Н | |||

| и др | |||

| Выдавливание точных заготовок деталей штампов и пресс- форм | |||

| - М.: Машиностроение, 1986, с.58 |

Авторы

Даты

1991-02-07—Публикация

1988-07-05—Подача