Изобретение относится к обработке металлов давлением. Преимущественной областью применения изобретения является производство крупногабаритной трубопроводной арматуры высокого и повышенного давления, используемой в энергетическом, химическом и некоторых других отраслях машиностроения.

В связи со сложностью формы корпусов, являющихся основным ответственным элементом изделий арматуры - задвижек, клапанов, кранов, вентилей, для их изготовления в цельноштампованном исполнении преимущественно применяют способ комбинированного выдавливания, а именно совмещения обратного и поперечного выдавливания.

Цельноштампованные корпуса более надежны в эксплуатации по сравнению с корпусами, получаемыми посредством стального литья и в штампованном исполнении.

Возможности использования выдавливания для изготовления крупногабаритных заготовок ограничиваются необходимостью применения прессов двойного действия с большими рабочими усилиями и интенсивный износ рабочих поверхностей штампа. Наличие у поковки боковых патрубков вызывает при выдавливании большую неравномерность течения металла, возникают большие окружные деформации. Это вызывает существенное повышение контактных напряжений и общего усилия выдавливания.

Как показали опытные работы, гидравлический пресс усилием на центральном ползуне, равным 40 НМ, позволяет получать поковки задвижек для трубопроводов с условным проходом Ду 150 мм, тогда, как требуются задвижки для трубопроводов высокого давления до Ду 600 мм.

Известен штамп для выдавливания поковок с патрубками, расположенными на одной оси, например, для корпусов трубопроводных задвижек (1), содержащий две разъемные полуматрицы, в которых выполнена гравюра с полостями под патрубки поковки. Пуансон имеет осесимметричный рабочий торец.

Недостатком штампа является его низкая стойкость, так как имеет место затрудненное затекание металла в боковые полости матрицы и возникает большая неравномерность деформаций. Металл исходной цилиндрической заготовки вначале осаживается симметрично, а затем часть металла из-под торца пуансона заталкивается в боковые полости меньшего поперечного сечения. В зоне образования патрубков происходит дополнительное перемещение металла в окружных направлениях. Неравномерность деформаций также влечет за собой повышение усилия деформирования и оказывает отрицательное влияние на структуру металла поковки.

Наиболее близким к предлагаемому техническому решению является штамп для изготовления полой поковки с боковыми патрубками (2), включающий прошивной пуансон с осесимметричным рабочим торцем и нажимным кольцевым буртом, две полуматрицы, имеющие плоскость разъема и образующие центральную и две боковые полости, и установленные в полостях полуматриц боковые пуансоны.

Недостатками штампа являются большое усилие деформирования и низкая стойкость рабочих поверхностей из-за большой неравномерности деформаций и напряжений при затекании металла в боковые полости полуматриц из средней части центральной полости полуматриц на заключительной стадии деформирования.

Целью изобретения является повышение стойкости рабочих поверхностей и снижение усилия деформирования.

Поставленная цель достигается тем, что в штампе для изготовления полых поковок с двумя боковыми патрубками, расположенными на одной оси, содержащем прошивной пуансон с нажимным кольцевым буртом, полуматрицы, образующие центральную и две боковые полости и имеющие плоскость разъема, проходящую по осям боковых полостей, и боковые пуансоны, установленные в боковых полостях полуматриц, согласно изобретению, прошивной пуансон со стороны рабочего торца выполнен с двумя наклонными поверхностями в виде симметричного клина и установлен так, что каждая наклонная поверхность клина расположена со стороны боковой полости полуматриц;

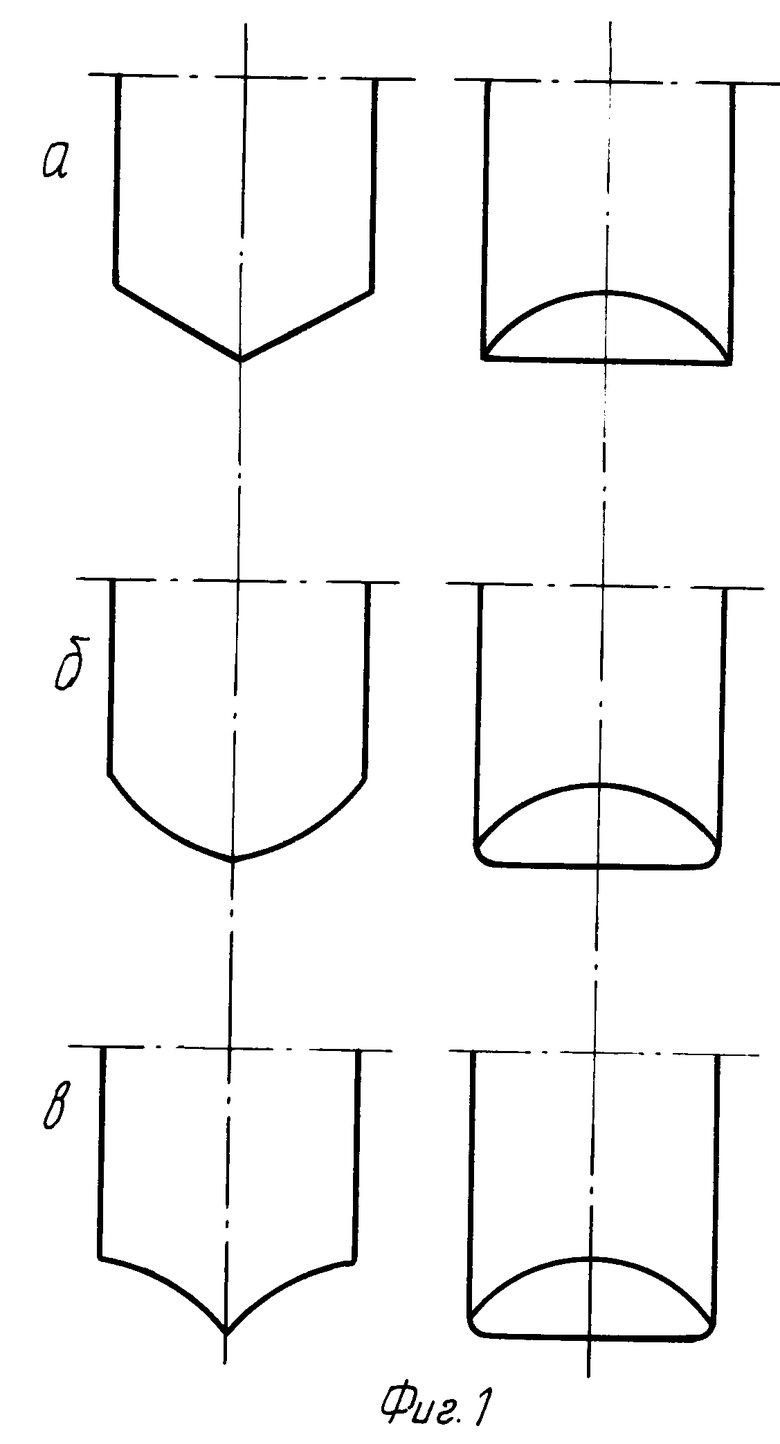

наклонные поверхности клина на прошивном пуансоне выполнены плоскими с углом между ними, равным 100-140о;

наклонные поверхности клина на прошивном пуансоне выполнены выпуклыми;

наклонные поверхности клина на прошивном пуансоне выполнены вогнутыми.

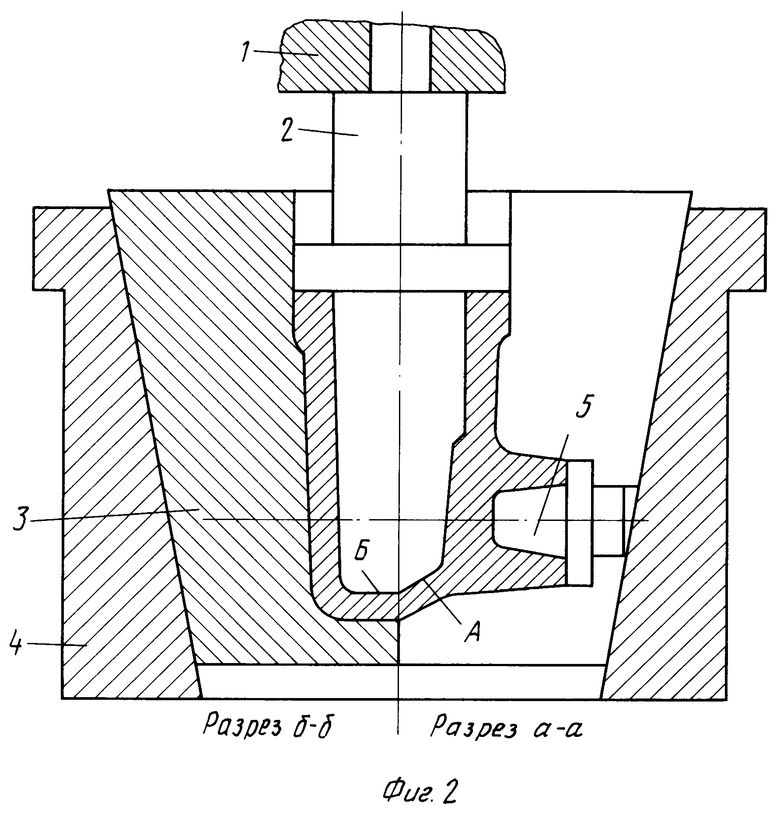

На фиг. 1 показан участок прошивного пуансона у его торца: а - клин с плоскими наклонными поверхностями; б - клин с выпуклыми наклонными поверхностями; в - клин с вогнутыми наклонными поверхностями; на фиг.2 - предложенный штамп (разрез а-а по плоскости, проходящей по осям боковых полостей полуматриц; разрез б-б по перпендикулярной плоскости).

Штамп для изготовления полой поковки с боковыми патрубками содержит закрепленный на пуансонодержателе 1 прошивной пуансон 2 с рабочим торцем, выполненным в виде симметричного клина (наклонные поверхности А и торцевая поверхность Б). Полуматрицы 3 расположены в корпусе 4. Полуматрицы имеют вертикальный разъем и образуют центральную и боковые полости, при этом в боковых полостях полуматриц установлены боковые пуансоны 5.

Прошивной пуансон 2 предлагаемой формы может применяться в штампах как с вертикальным, так и с горизонтальным разъемом полуматриц.

Угол наклона поверхностей клина со стороны торца пуансона выбран из условия обеспечения целенаправленного течения металла - большие объемы металла со стороны формообразования боковых патрубков. При пуансоне с плоскими сторонами клина, если угол α > 140о, будет резко возрастать усилие деформирования, а если угол α < 100о, потребуется существенное увеличение высоты донной части поковки, что нежелательно.

Штамп работает следующим образом.

Нагретую заготовку закладывают в полость полуматриц 3 при выдвинутом положении стола пресса. Стол вместе с полуматрицами, установленными в корпусе 4, вдвигают под пресс. Опускают прошивной пуансон 2 и происходит деформирование заготовки.

При этом благодаря предложенной форме торца пуансона течение металла происходит целенаправленно, в радиальном направлении в соответствии с расположением объемов металла на участках. В направлении боковых полостей полуматриц вытесняется большая часть металла, чем в перпендикулярных направлениях. Вследствие этого существенно уменьшаются окружные деформации и тем облегчается заполнение металлом боковых полостей полуматриц на заключительной стадии формообразования поковки.

Благодаря этому существенно снижается усилие деформирования и контактные напряжения на рабочих поверхностях полуматриц, что повышает их стойкость и обеспечивает полноту заполнения полостей под патрубки.

Опыты, проведенные на модельных штампах в 1:5 от натурной величины, показали эффективность применения предлагаемого штампа.

Некоторое изменение формы донной части центральной полости поковки не оказывает влияния на трудоемкость механической обработки изделия, так как эта часть полости подвергается дробеструйной обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМИ ПАТРУБКАМИ | 1991 |

|

RU2021067C1 |

| Устройство для штамповки полых изделий | 1991 |

|

SU1821284A1 |

| Штамп для изготовления полых поковок с боковыми отростками | 1988 |

|

SU1586844A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 1988 |

|

RU2036046C1 |

| Штамп для обжига полых осесимметричных деталей | 1969 |

|

SU297241A1 |

| ШТАМП И СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БУКСЫ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2443494C1 |

| Штамп для выдавливания изделий | 1985 |

|

SU1278098A1 |

| ШТАМП ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2006328C1 |

Сущность изобретения: штамп содержит прошивной пуансон с нажимным кольцевым буртом, у которого со стороны рабочего торца выполнены две наклонные поверхности, образующие симметричный клин с углом между его поверхностями 100-140°, две полуматрицы, образующие центральную и две боковые полости и имеющие плоскость разъема, проходящую по осям боковых полостей, в которых установлены боковые пуансоны. Прошивной пуансон установлен так, что каждая наклонная поверхность клина у него расположена со стороны боковой полости полуматриц, причем наклонные поверхности клина прошивного пуансона может быть выполнены выпуклыми или вогнутыми. 3 з.п.ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штамп для изготовления полых поковок с боковыми отростками | 1988 |

|

SU1586844A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-15—Публикация

1991-03-21—Подача