Изобретение касается обработки металлов давлением, в частности, к штамповке трубных заготовок и может быть использовано а машиностроении для получения как прямоугольных труб с фланцами, так и круглых в плане. Целью изобретения является снижение трудоемкости изготовления, повышение коэффициента использования металла как прямоугольных труб с фланцами, так и круглых в плане. Для этого по предлагаемому способу в качестве заготовки используют трубу с толщиной стенки равной или большей максимальной ширины фланца готовой детали, на которой на наружной поверхности в центральной части по периметру трубной заготовки протачивают канавку, вводят. в нее деформирующий инструмент и охватывают им заготовку по периметру по дну канавки, производят прямое выдавливание заготовки на оправке давлением в торец, останавливают процесс деформирования при достижении требуемой толщины фланца и придают заготовке обратное движение, и выдавливают противоположную часть заготовки, получая фланец с другой стороны. Толщину стенки трубной заготовки выбирают равной или большей ширины готовой детали, т.к. в процессе деформирования происходит уменьшение площади поперечного сечения заготовки без изменения ширины фланца.

00

о

о ел

Оправка, на которой производят деформирование, необходима для того, чтобы исключить истечение метала в радиальном направлении к центру заготовки и для сообщения заготовке осевого перемещения посредством приложения усилия от бурта оправки к торцу заготовки.

Деформирующий инструмент, которым охватывают заготовку по периметру по.дну канавки, служит для образования вместе с оправкой зазора, в который происходит истечение металла при деформировании.

При достижении требуемой толщины фланца процесс деформирования останавливают и производят прямое выдавливание давлением в противоположный торец заготовки - при этом получают остальную часть изделия и фланец с противоположной стороны.

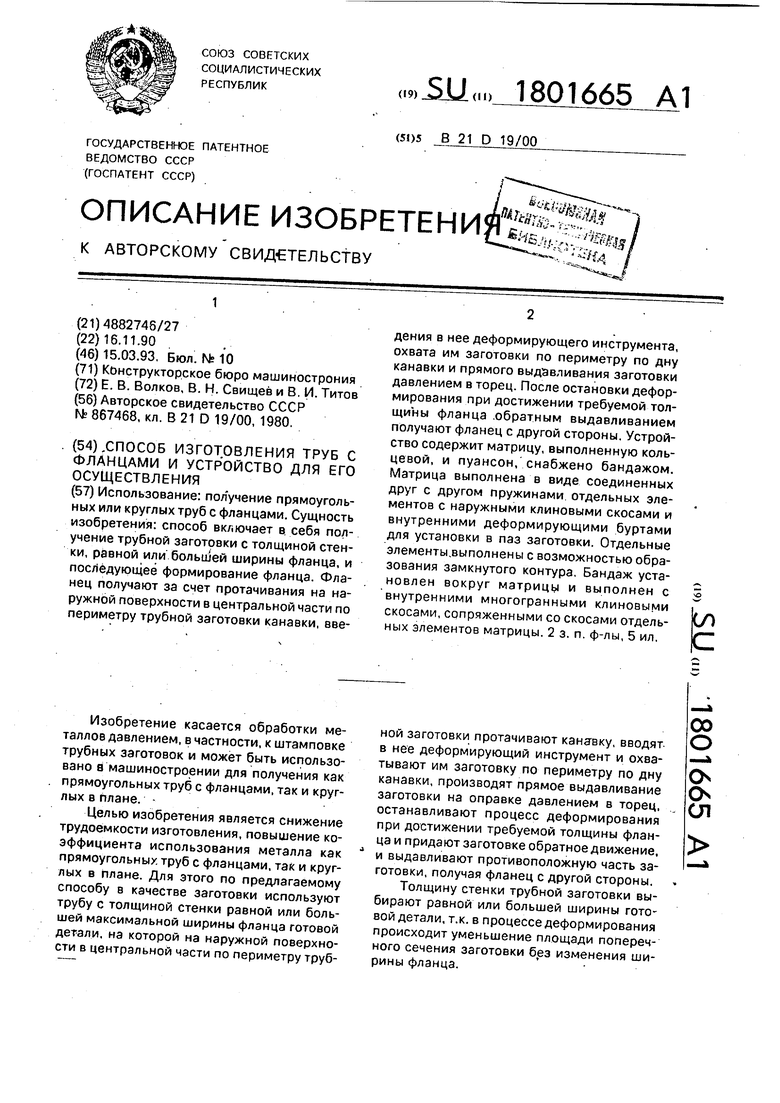

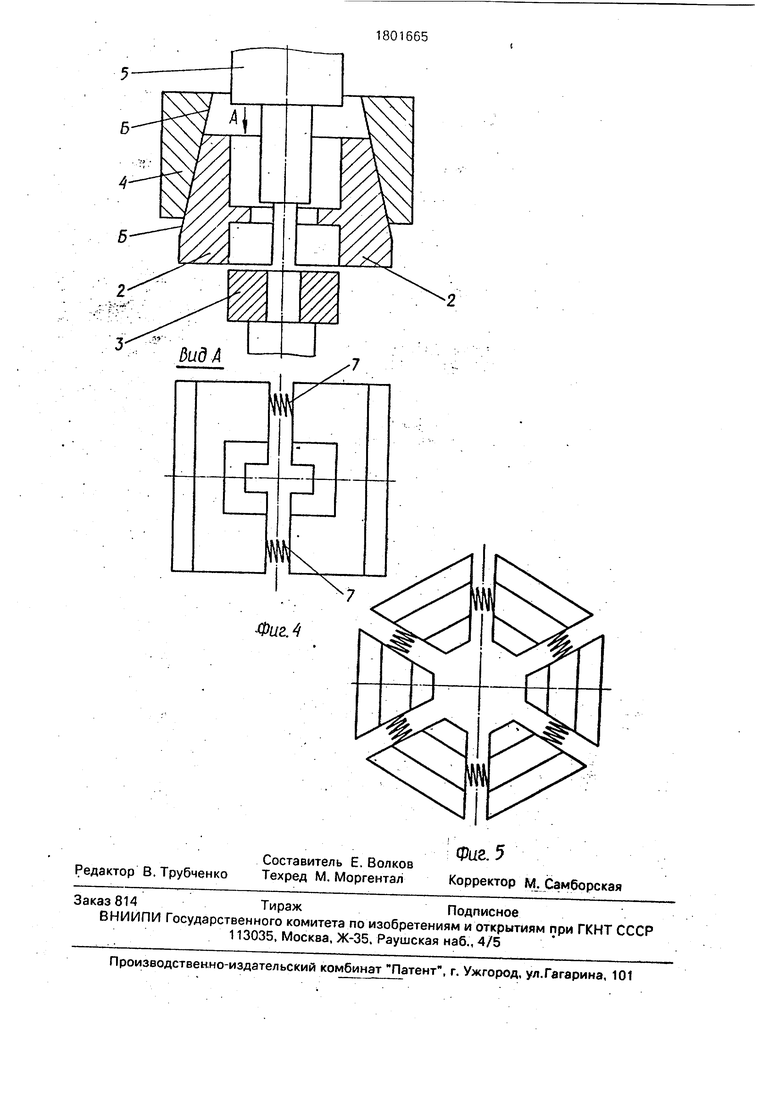

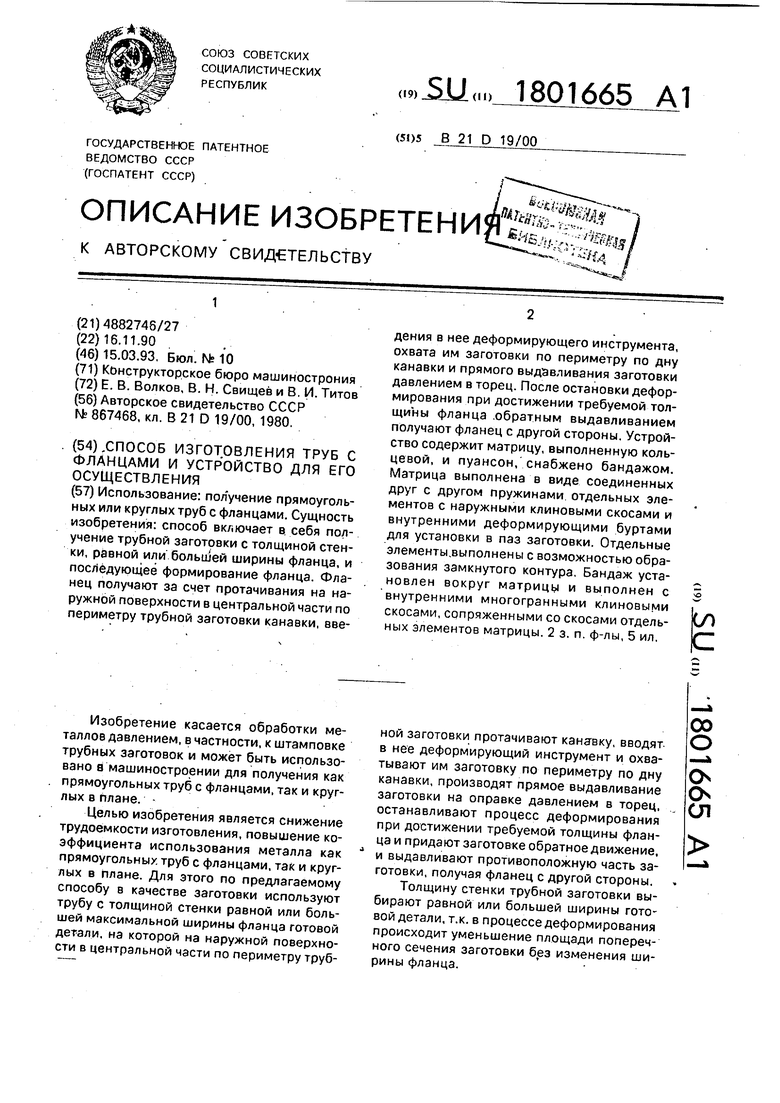

Пример. Способ опробован на гидравлическом прессе усилием 630 тс на заготовке из материала АД1-1М, которая имела следующие размеры (фиг. 1а): длина мм, ширина мм, толщина стенки мм, высота мм. Паз выполняли (фиг. 16} шириной мм, глубиной мм на фрезерном станке.

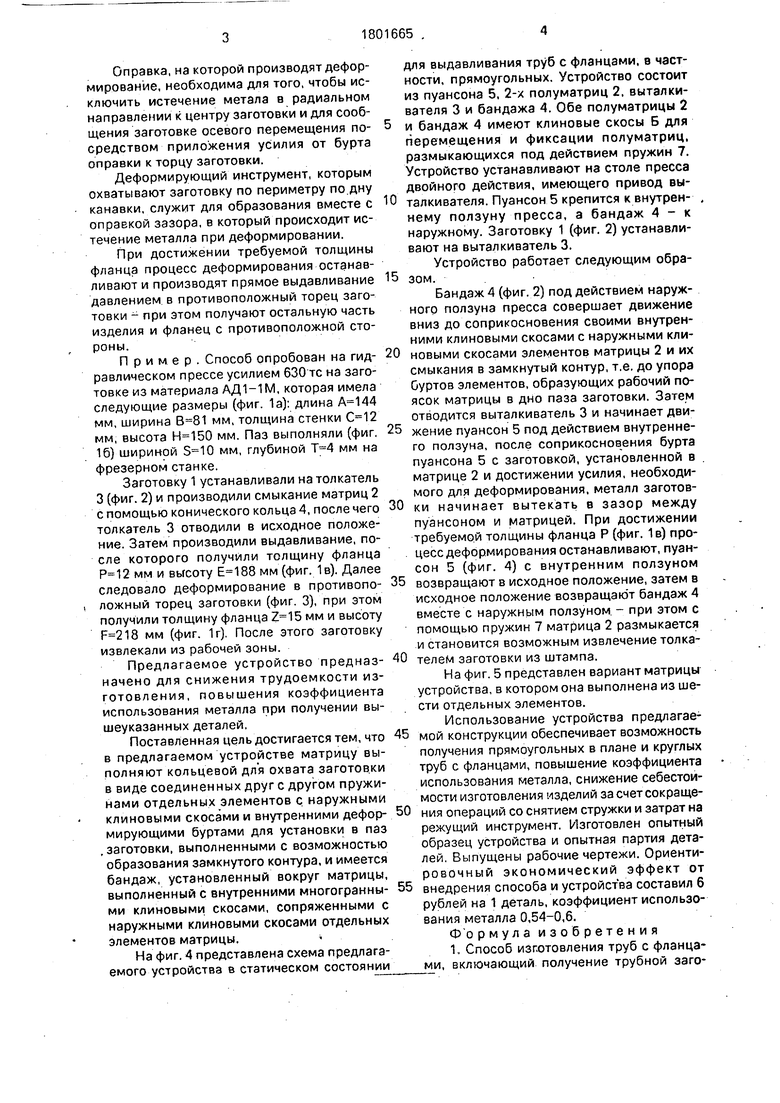

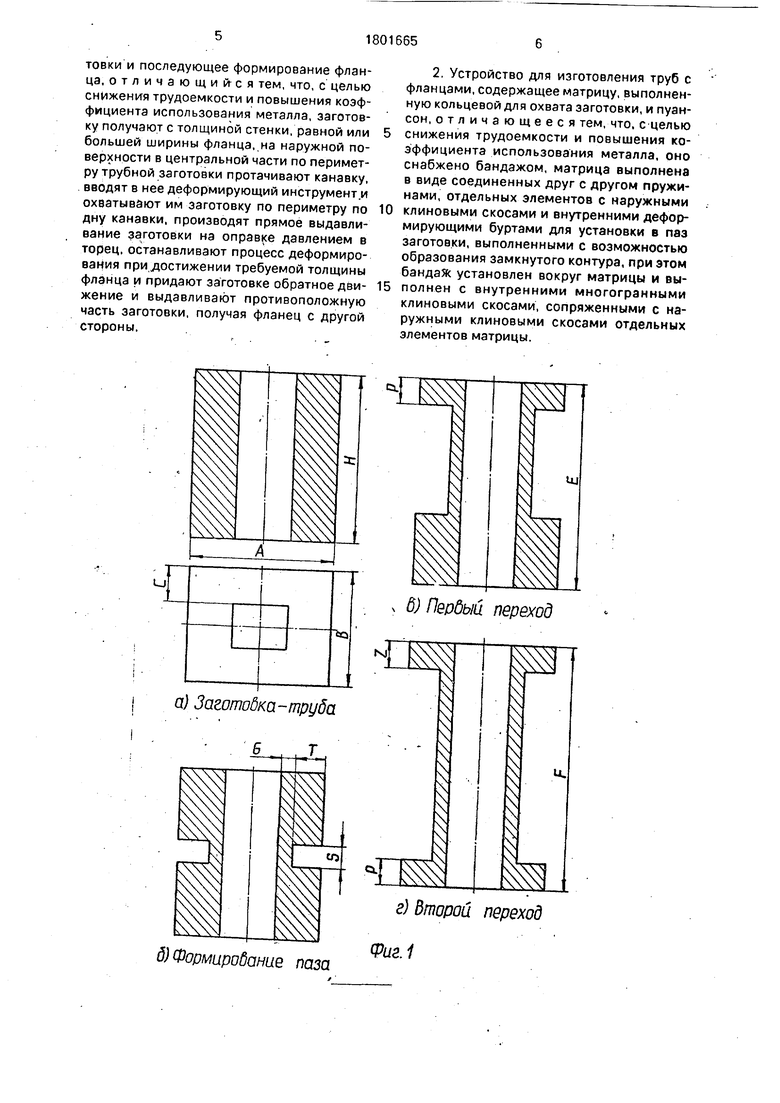

Заготовку 1 устанавливали на толкатель 3 (фиг. 2) и производили смыкание матриц 2 с помощью конического кольца 4, после чего толкатель 3 отводили в исходное положение. Затем производили выдавливание, после которого получили толщину фланца мм и высоту мм (фиг. 1 в). Далее следовало деформирование в противопо- ложный торец заготовки (фиг. 3), при этом получили толщину фланца мм и высоту мм (фиг. 1г). После этого заготовку извлекали из рабочей зоны.

Предлагаемое устройство предназначено для снижения трудоемкости изготовления, повышения коэффициента использования металла при получении вышеуказанных деталей.

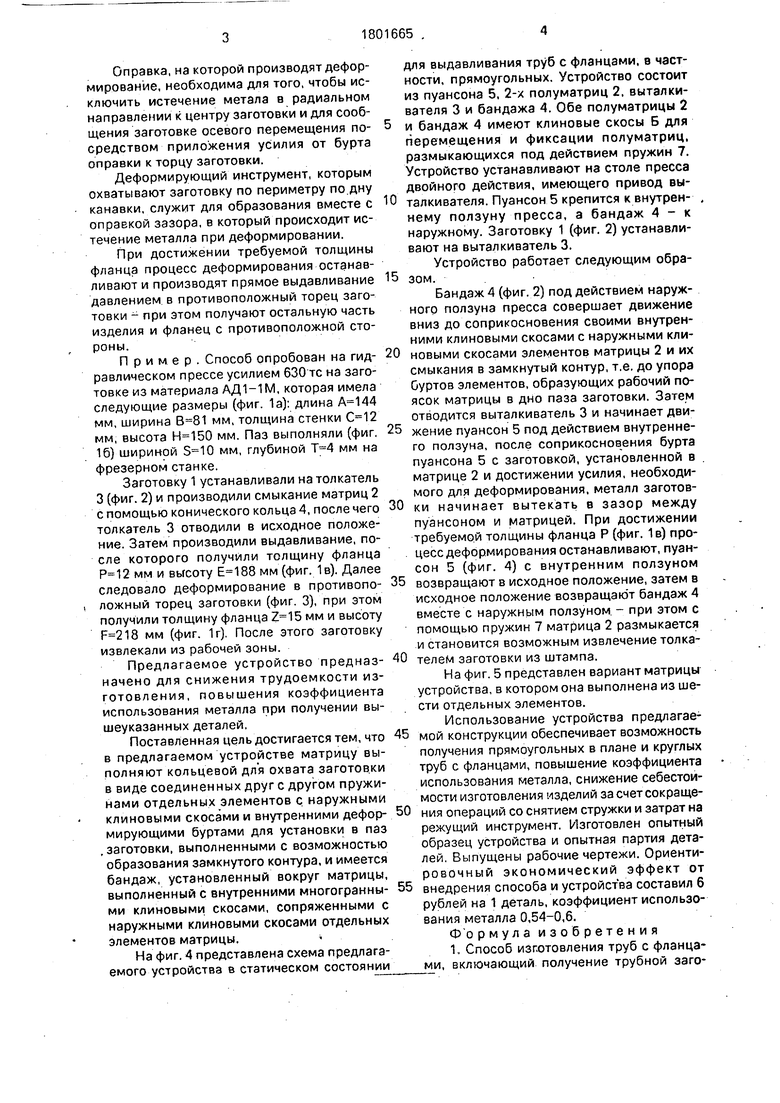

Поставленная цель достигается тем, что в предлагаемом устройстве матрицу выполняют кольцевой для охвата заготовки в виде соединенных друг с другом пружинами отдельных элементов с наружными клиновыми скосами и внутренними деформирующими буртами для установки в паз .заготовки, выполненными с возможностью образования замкнутого контура, и имеется бандаж, установленный вокруг матрицы, выполненный с внутренними многогранными клиновыми скосами, сопряженными с наружными клиновыми скосами отдельных элементов матрицы.

На фиг. 4 представлена схема предлагаемого устройства в статическом состоянии

для выдавливания труб с фланцами, в частности, прямоугольных. Устройство состоит из пуансона 5, 2-х полуматриц 2, выталкивателя 3 и бандажа 4. Обе полуматрицы 2

и бандаж 4 имеют клиновые скосы Б для перемещения и фиксации полуматриц, размыкающихся под действием пружин 7. Устройство устанавливают на столе пресса двойного действия, имеющего привод вы0 талкивателя. Пуансон 5 крепится к внутреннему ползуну пресса, а бандаж 4 - к наружному. Заготовку 1 (фиг. 2) устанавливают на выталкиватель 3.

Устройство работает следующим обра5 зом..

Бандаж 4 (фиг. 2) под действием наружного ползуна пресса совершает движение вниз до соприкосновения своими внутренними клиновыми скосами с наружными кли0 новыми скосами элементов матрицы 2 и их смыкания в замкнутый контур, т.е. до упора Оуртов элементов, образующих рабочий поясок матрицы в дно паза заготовки. Затем отводится выталкиватель 3 и начинает дви5 жение пуансон 5 под действием внутреннего ползуна, после соприкосновения бурта пуансона 5 с заготовкой, установленной в матрице 2 и достижении усилия, необходимого для деформирования, металл заготов0 «и начинает вытекать в зазор между пуансоном и матрицей. При достижении требуемой толщины фланца Р (фиг. 1в) процесс деформирования останавливают, пуансон 5 (фиг. 4) с внутренним ползуном

5 возвращают в исходное положение, затем в исходное положение возвращают бандаж 4 вместе с наружным ползуном. - при этом с помощью пружин 7 матрица 2 размыкается и становится возможным извлечение толка0 телем заготовки из штампа.

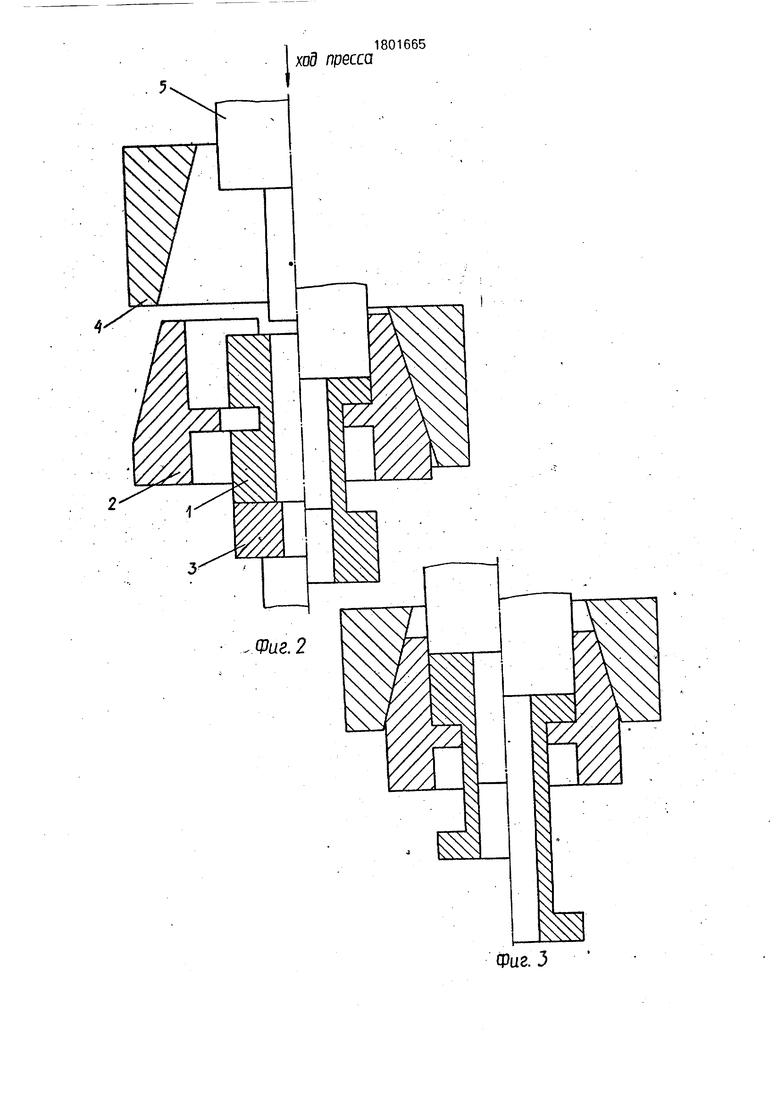

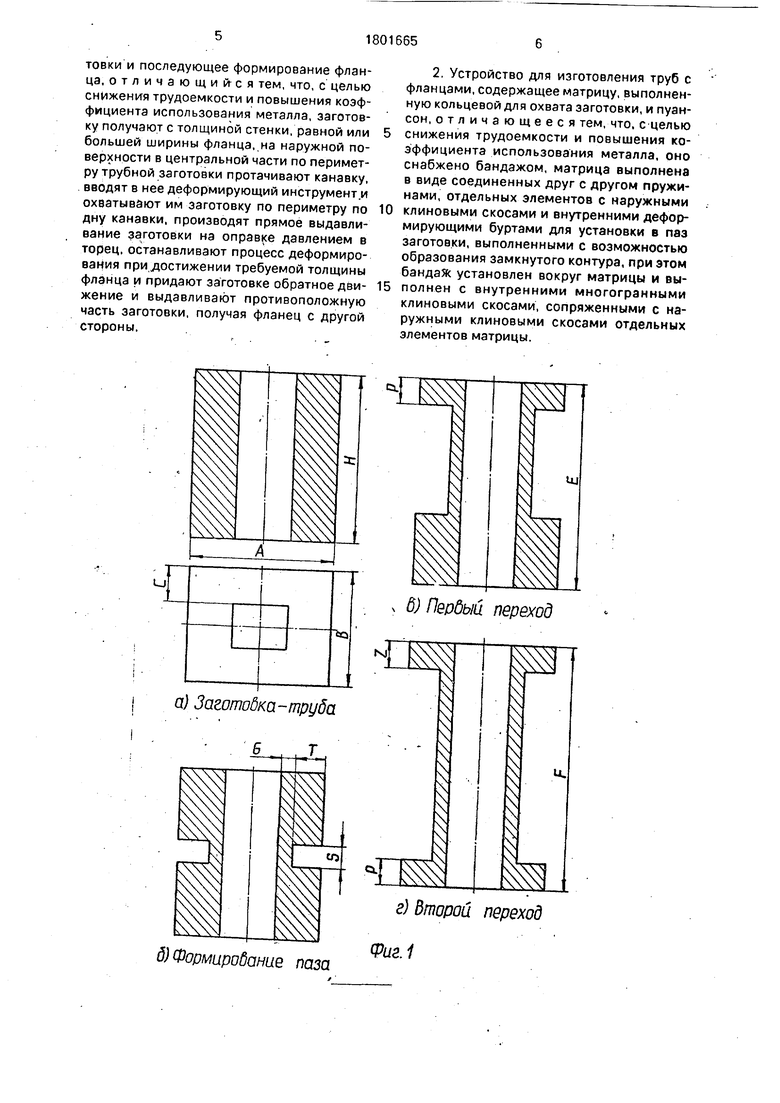

На фиг. 5 представлен вариант матрицы устройства, в котором она выполнена из шести отдельных элементов.

Использование устройства предлагае5 мой конструкции обеспечивает возможность получения прямоугольных в плане и круглых труб с фланцами, повышение коэффициента использования металла, снижение себестоимости изготовления изделий за счет сокраще0 ния операций со снятием стружки и затрат на режущий инструмент. Изготовлен опытный образец устройства и опытная партия деталей. Выпущены рабочие чертежи. Ориентировочный экономический эффект от

5 внедрения способа и устройства составил 6 рублей на 1 деталь, коэффициент использования металла 0,54-0,6,

Ф ормула изобретения 1, Способ изготовления труб с фланцами, включающий получение трубной заготовки и последующее формирование фланца, отличающийся тем, что, с целью снижения трудоемкости и повышения коэффициента использования металла, заготовку получают с толщиной стенки, равной или большей ширины фланца,.на наружной поверхности в центральной части по периметру трубной заготовки протачивают канавку, вводят в нее деформирующий инструмент и охватывают им заготовку по периметру по дну канавки, производят прямое выдавливание заготовки на оправке давлением в торец, останавливают процесс деформирования при достижении требуемой толщины фланца и придают заготовке обратное движение и выдавливают противоположную часть заготовки, получая фланец с другой стороны.

0

5

2. Устройство для изготовления труб с фланцами, содержащее матрицу, выполненную кольцевой для охвата заготовки, и пуансон, отличающееся тем, что, с целью снижения трудоемкости и повышения коэффициента использования металла, оно снабжено бандажом, матрица выполнена в виде соединенных друг с другом пружинами, отдельных элементов с наружными клиновыми скосами и внутренними деформирующими буртами для установки в паз заготовки, выполненными с возможностью образования замкнутого контура, при этом бандаж установлен вокруг матрицы и выполнен с внутренними многогранными клиновыми скосами, сопряженными с наружными клиновыми скосами отдельных элементов матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых изделий с фланцем | 1982 |

|

SU1038054A2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ФЛАНЦАМИ | 2009 |

|

RU2392078C1 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| Устройство для штамповки стержневых изделий с развитым в плане фланцем | 1989 |

|

SU1761367A1 |

| Способ получения полых цилиндрических ступенчатых деталей с дном | 1985 |

|

SU1581448A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

Использование: получение прямоугольных или круглых труб с фланцами. Сущность изобретения: способ включает в. себя получение трубной заготовки с толщиной стенки, равной или большей ширины фланца, и последующее формирование фланца. Фланец получают за счет протачивания на наружной поверхности в центральной части по периметру трубной заготовки канавки, введения в нее деформирующего инструмента, охвата им заготовки по периметру по дну канавки и прямого выдавливания заготовки давлением в торец. После остановки деформирования при достижении требуемой толщины фланца .обратным выдавливанием получают фланец с другой стороны. Устройство содержит матрицу, выполненную кольцевой, и пуансон, снабжено бандажом. Матрица выполнена в виде соединенных друг с другом пружинами отдельных элементов с наружными клиновыми скосами и внутренними деформирующими буртами для установки в паз заготовки. Отдельные элементы.выполнены с возможностью образования замкнутого контура. Бандаж установлен вокруг матрицы и выполнен с внутренними многогранными клиновыми скосами, сопряженными со скосами отдельных элементов матрицы. 2 з. п. ф-лы, 5 ил. ел С

u

а) Заготобка-труба

, 6) Пердый. переход

Фиг. 5

Составитель Е. Волков Редактор В. Трубченко Техред М. МоргенталКорректор М. Самборская

Заказ 814Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035. Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

| Способ получения плоских фланцев на трубах | 1980 |

|

SU867468A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-15—Публикация

1990-11-16—Подача