Изобретение относится к машиностроению и может быть использовано для загрузки рабочих блоков транспортной цепи роторно-конвейерной линии комплектом деталей.

Цель изобретения - повышение надежности работы за счет обеспечения накопления элементов и комплектации полуфабриката при выдаче его.

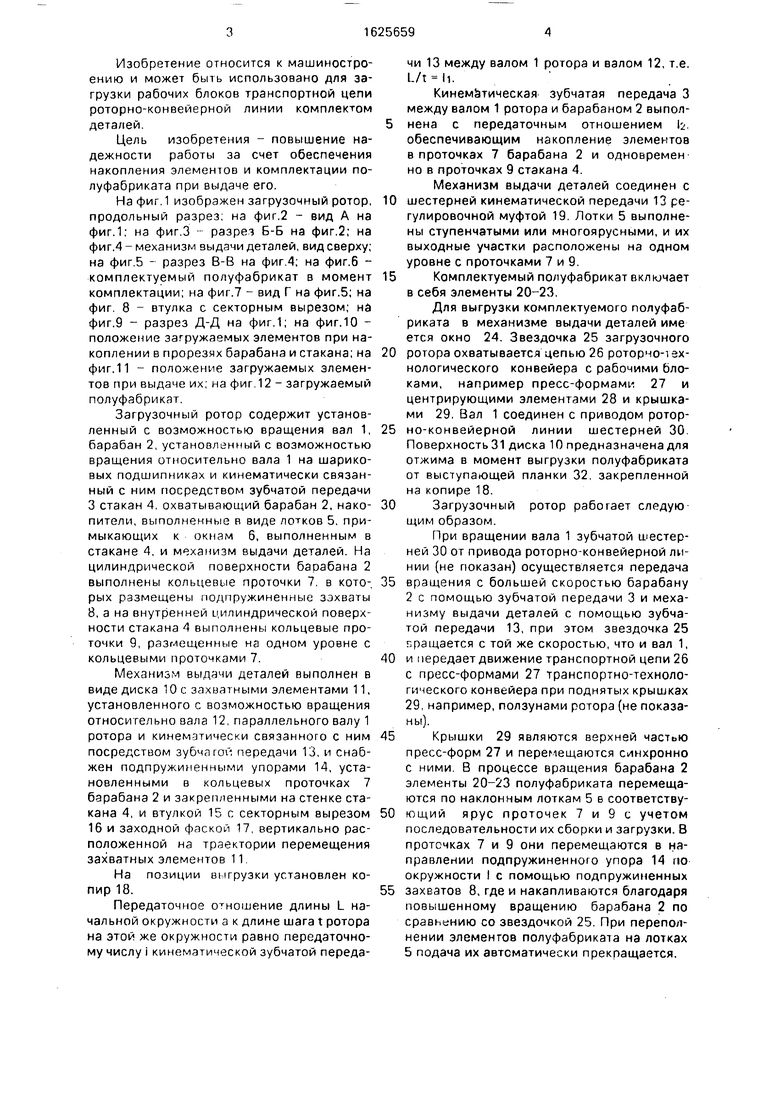

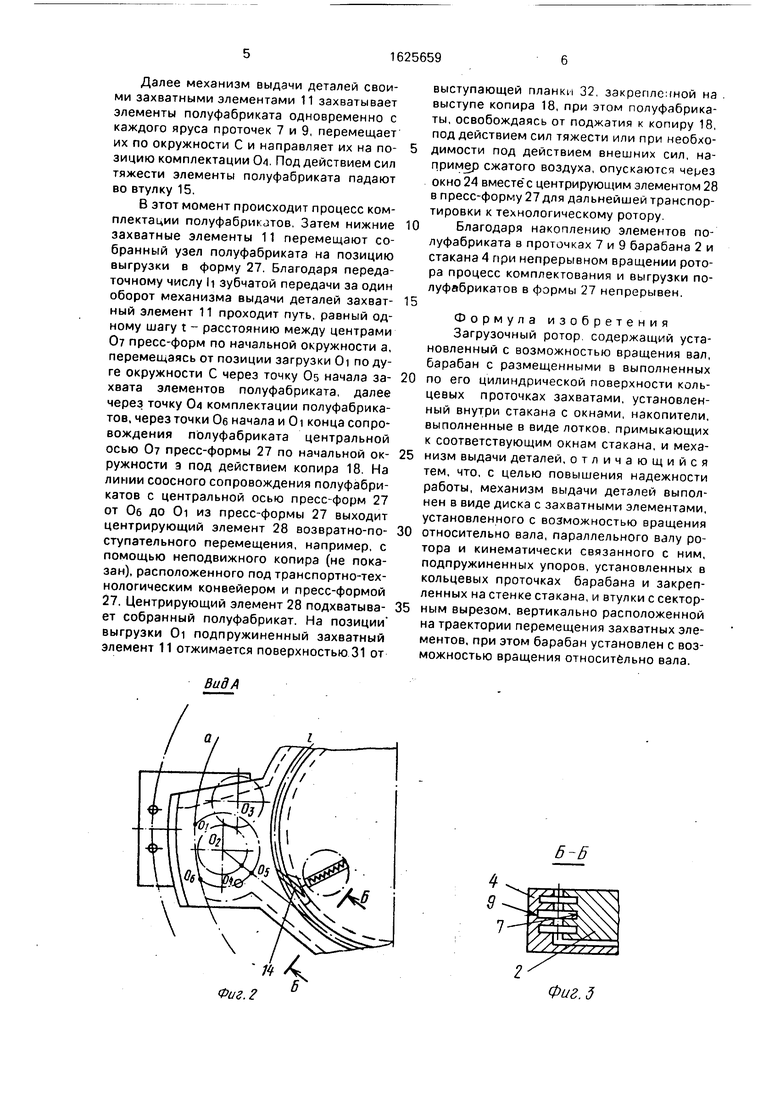

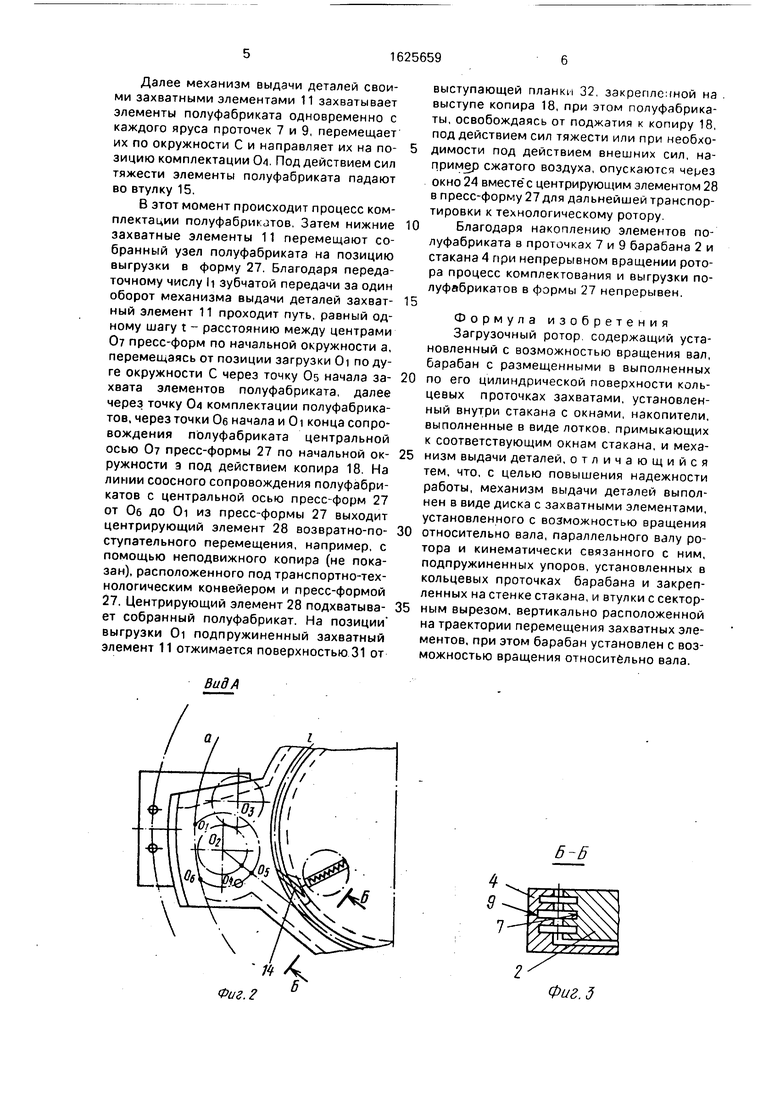

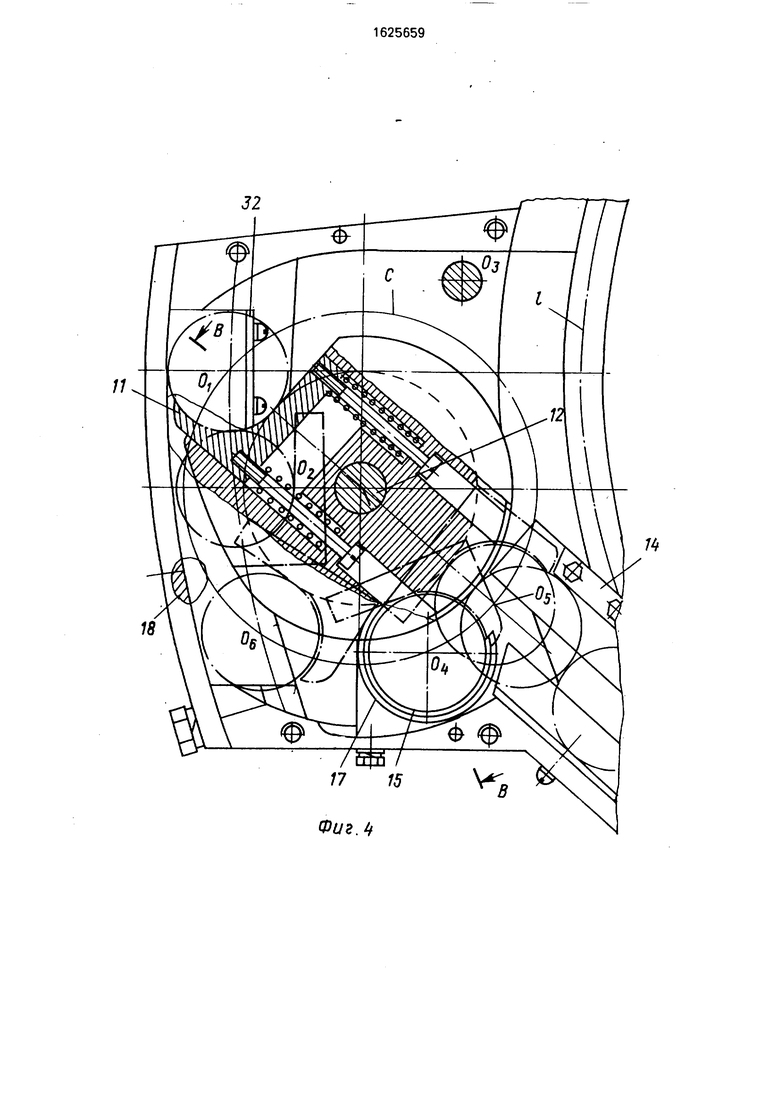

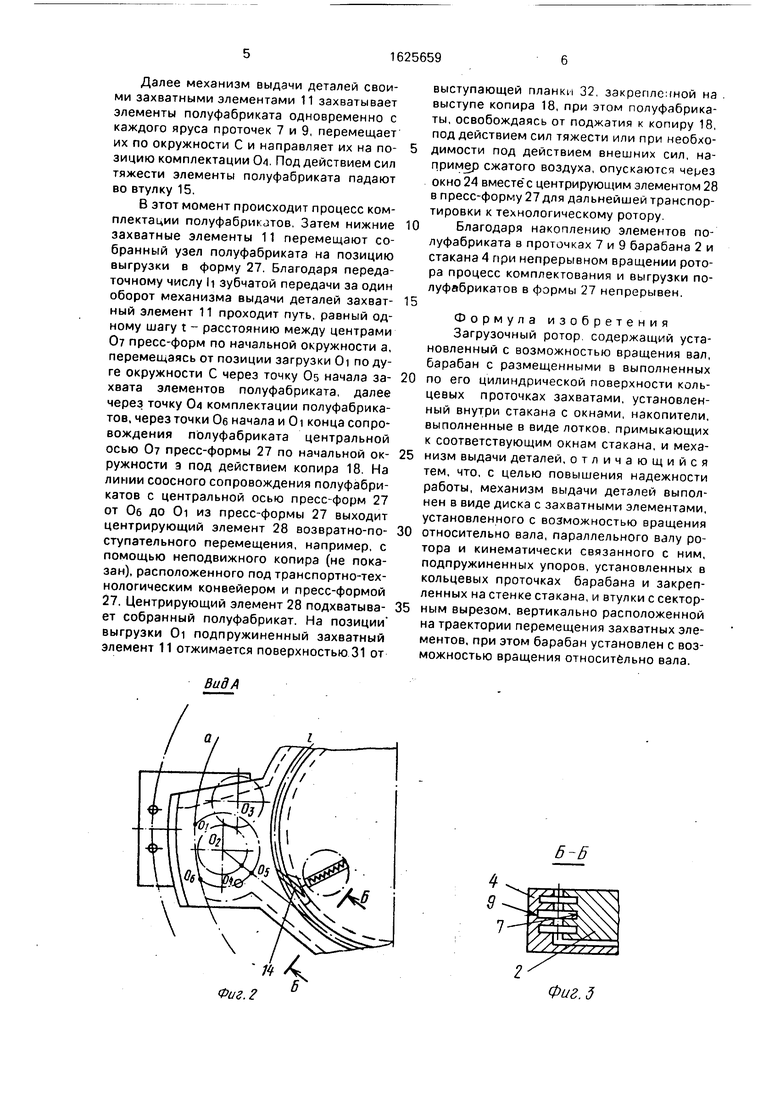

На фиг. 1 изображен загрузочный ротор, продольный разрез, на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг,2; на фиг.4 - механизм выдачи деталей, вид сверху; на фиг.5 - разрез В-В на фиг.4; на фиг.6 - комплектуемый полуфабрикат в момент комплектации; на фиг.7 - вид Г на фиг.5; на фиг. 8 - втулка с секторным вырезом; на фиг.9 - разрез Д-Д на фиг.1; на фиг.10 - положение загружаемых элементов при накоплении в прорезях барабана и стакана; на фиг.11 - положение загружаемых элементов при выдаче их; на фиг 12 - загружаемый полуфабрикат.

Загрузочный ротор содержит установленный с возможностью вращения вал 1, барабан 2, установленный с возможностью вращения относительно вала 1 на шариковых подшипниках и кинематически связанный с ним посредством зубчатой передачи 3 стакан 4, охватывающий барабан 2, нако- пители, выполненные в виде лотков 5, примыкающих к окнам 6, выполненным в стакане 4, и механизм выдачи деталей. На цилиндрической поверхности барабана 2 выполнены кольцевые проточки 7. в кото- рых размещены подпружиненные захваты В, а на внутренней цилиндрической поверхности стакана 4 выполнены кольцевые проточки 9, размещенные на одном уровне с кольцевыми проточками 7.

Механизм выдачи деталей выполнен в виде диска 10 с захватными элементами 11, установленного с возможностью вращения относительно вала 12, параллельного валу 1 ротора и кинематически связанного с ним посредством зубчатой передачи 13, и снабжен подпружиненными упорами 14, установленными в кольцевых проточках 7 барабана 2 и закрепленными на стенке стакана 4, и втулкой 15 с секторным вырезом 16 и заходной фаской 17, вертикально расположенной на траектории перемещения захватных элементов 11

На позиции внгрузки установлен копир 18.

Передаточное отношение длины L начальной окружности а к длине шага t ротора на этой же окружности равно передаточному числу i кинематической зубчатой передачи 13 между валом 1 ротора и валом 12, т.е. L/t h.

Кинематическая зубчатая передача 3 между валом 1 ротора и барабаном 2 выполнена с передаточным отношением . обеспечивающим накопление элементов в проточках 7 барабана 2 и одновремен но в проточках 9 стакана 4.

Механизм выдачи деталей соединен с шестерней кинематической передачи 13 регулировочной муфтой 19. Лотки 5 выполнены ступенчатыми или многоярусными, и их выходные участки расположены на одном уровне с проточками 7 и 9.

Комплектуемый полуфабрикат включает в себя элементы 20-23,

Для выгрузки комплектуемого полуфабриката в механизме выдачи деталей име ется окно 24. Звездочка 25 загрузочного ротора охватывается цепью 26 роторчо-тех- нологического конвейера с рабочими блоками, например пресс-формами 27 и центрирующими элементами 28 и крышками 29. Вал 1 соединен с приводом роторно-конвейерной линии шестерней 30. Поверхность 31 диска 10 предназначена для отжима в момент выгрузки полуфабриката от выступающей планки 32, закрепленной на копире 18.

Загрузочный ротор работает следую щим образом.

При вращении вала 1 зубчатой шестерней 30 от привода роторно-конвейерной линии (не показан) осуществляется передача вращения с большей скоростью барабану 2 с помощью зубчатой передачи 3 и механизму выдачи деталей с помощью зубчатой передачи 13, при этом звездочка 25 вращается с той же скоростью, что и вал 1, и передает движение транспортной цепи 26 с пресс-формами 27 транспортно-техноло- гического конвейера при поднятых крышках 29, например, ползунами ротора (не показаны).

Крышки 29 являются верхней частью пресс-форм 27 и перемещаются синхронно с ними. В процессе вращения барабана 2 элементы 20-23 полуфабриката перемещаются по наклонным лоткам 5 в соответствующий ярус проточек 7 и 9 с учетом последовательности их сборки и загрузки. В проточках 7 и 9 они перемещаются в направлении подпружиненного упора 14 по окружности I с помощью подпружиненных захватов 8, где и накапливаются благодаря повышенному вращению барабана 2 по сравнению со звездочкой 25. При переполнении элементов полуфабриката на лотках 5 подача их автоматически прекращается.

Далее механизм выдачи деталей своими захватными элементами 11 захватывает элементы полуфабриката одновременно с каждого яруса проточек 7 и 9, перемещает их по окружности С и направляет их на по- зицию комплектации 04. Под действием сил тяжести элементы полуфабриката падают во втулку 15.

В этот момент происходит процесс комплектации полуфабрикатов. Затем нижние захватные элементы 11 перемещают собранный узел полуфабриката на позицию выгрузки в форму 27. Благодаря передаточному числу h зубчатой передачи за один оборот механизма выдачи деталей захват- ный элемент 11 проходит путь, равный одному шагу t - расстоянию между центрами Оу пресс-форм по начальной окружности а, перемещаясь от позиции загрузки Oi по дуге окружности С через точку Об начала за- хвата элементов полуфабриката, далее через точку 04 комплектации полуфабрикатов, через точки Об начала и Oi конца сопровождения полуфабриката центральной осью Оу пресс-формы 27 по начальной ок- ружности э под действием копира 18. На линии соосного сопровождения полуфабрикатов с центральной осью пресс-форм 27 от Об до Oi из пресс-формы 27 выходит центрирующий элемент 28 возвратно-по- ступательного перемещения, например, с помощью неподвижного копира (не показан), расположенного под транспортно-тех- нологическим конвейером и пресс-формой 27. Центрирующий элемент 28 подхватыва- ет собранный полуфабрикат. На позиции выгрузки Oi подпружиненный захватный элемент 11 отжимается поверхностью 31 от

ВидА

выступающей планки 32, закрепленной на выступе копира 18, при этом полуфабрикаты, освобождаясь от поджатия к копиру 18, под действием сил тяжести или при необходимости под действием внешних сил, например сжатого воздуха, опускаются через окно 24 вместе с центрирующим элементом 28 в пресс-форму 27 для дальнейшей транспортировки к технологическому ротору.

Благодаря накоплению элементов полуфабриката в проточках 7 и 9 барабана 2 и стакана 4 при непрерывном вращении ротора процесс комплектования и выгрузки полуфабрикатов в формы 27 непрерывен.

Формула изобретения Загрузочный ротор содержащий установленный с возможностью вращения вал, барабан с размещенными в выполненных по его цилиндрической поверхности кольцевых проточках захватами, установленный внутри стакана с окнами, накопители, выполненные в виде лотков, примыкающих к соответствующим окнам стакана, и механизм выдачи деталей, отличающийся тем, что, с целью повышения надежности работы, механизм выдачи деталей выполнен в виде диска с захватными элементами, установленного с возможностью вращения относительно вала, параллельного валу ротора и кинематически связанного с ним, подпружиненных упоров, установленных в кольцевых проточках барабана и закрепленных на стенке стакана, и втулки с секторным вырезом, вертикально расположенной на траектории перемещения захватных элементов, при этом барабан установлен с возможностью вращения относительно вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная линия | 1991 |

|

SU1821334A1 |

| Устройство для набора цилиндрических изделий в стопу | 1987 |

|

SU1406043A1 |

| Транспортный ротор | 1988 |

|

SU1546369A1 |

| Рабочий ротор | 1976 |

|

SU632457A1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

| Транспортный ротор | 1987 |

|

SU1541155A1 |

| Загрузочный ротор | 1989 |

|

SU1712125A1 |

| Загрузочный ротор | 1989 |

|

SU1705010A1 |

| Ротор для сверления отверстий | 1988 |

|

SU1668103A1 |

| РОТОРНАЯ ЛИНИЯ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБ ИЛИ ПРОФИЛЕЙ | 1991 |

|

RU2019353C1 |

Изобретение относится к машиностроению и может найти применение при загрузке рабочих блоков транспортной цепи роторно-конвейерной линии комплектом деталей. Цель изобретения - повышение надежности в работе. Загрузочный ротор содержит установленный с возможностью. вращения вал 1 и барабан 2 с захватами 8, размещенными в кольцевых проточках. Механизм выдачи деталей выполнен в виде диска 10 с захватными элементами 11, установленного с возможностью вращения вокруг вала, параллельного валу 1, подпружиненных упоров 14 и втулки с секторным вырезом. При вращении вала 1 барабан 2 вращается с большей скоростью и перемещает своими захватами 8 поступившие в его кольцевые проточки из лотков 5 элементы комплектуемого полуфабриката к механизму выдачи деталей, который, вращаясь, своими захватными элементами 11 перемещает их сначала на позицию комплектации во втулку, а затем - по траектории сопровождения на позицию выгрузки в рабочий блок 27. 12 ил. сл с о го сл о сл ю

Фиг. 2

6-6

Фиг. 5

Фиг. 4

1 Щ

JQT9

ii и и

А

рШ

SS

-i-rHi ir-w-v-ч ждта

Ж1ГЕТ Ш

Я

У///////////////Ш

//

/

6999391

01

/7

Фиг.8

21 20

Фаз. Ю

16

15

Фиг. 9

Фаг. //

| Кошкин Л.Н | |||

| Роторные и роторно-кон- вейерные линии | |||

| - М.: Машиностроение, 1982, с.154. |

Авторы

Даты

1991-02-07—Публикация

1988-11-29—Подача