Изобретение относится к машиностроению и может быть использовано в роторно- конвейерных линиях, выполняющих работу по изготовлению армированных изделий с точной взаимной центровкой полуфабрикатов в пресс-формах, например при изготовлении диффузодержателей с магнитной цепью для радиоприемников.

Цель изобретения - повышение точности взаимного центрирования полуфабрикатов с радиальным зазором между ними, автоматически загружаемых в пресс-формы транспортно-технологического конвейера.

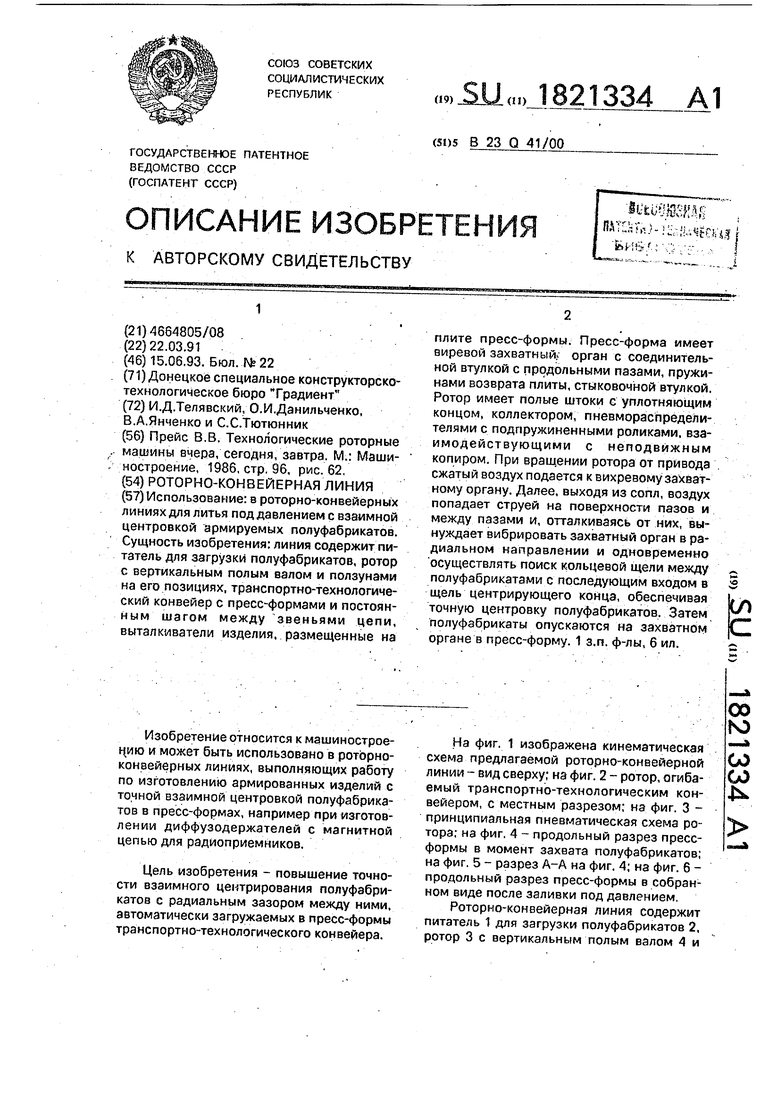

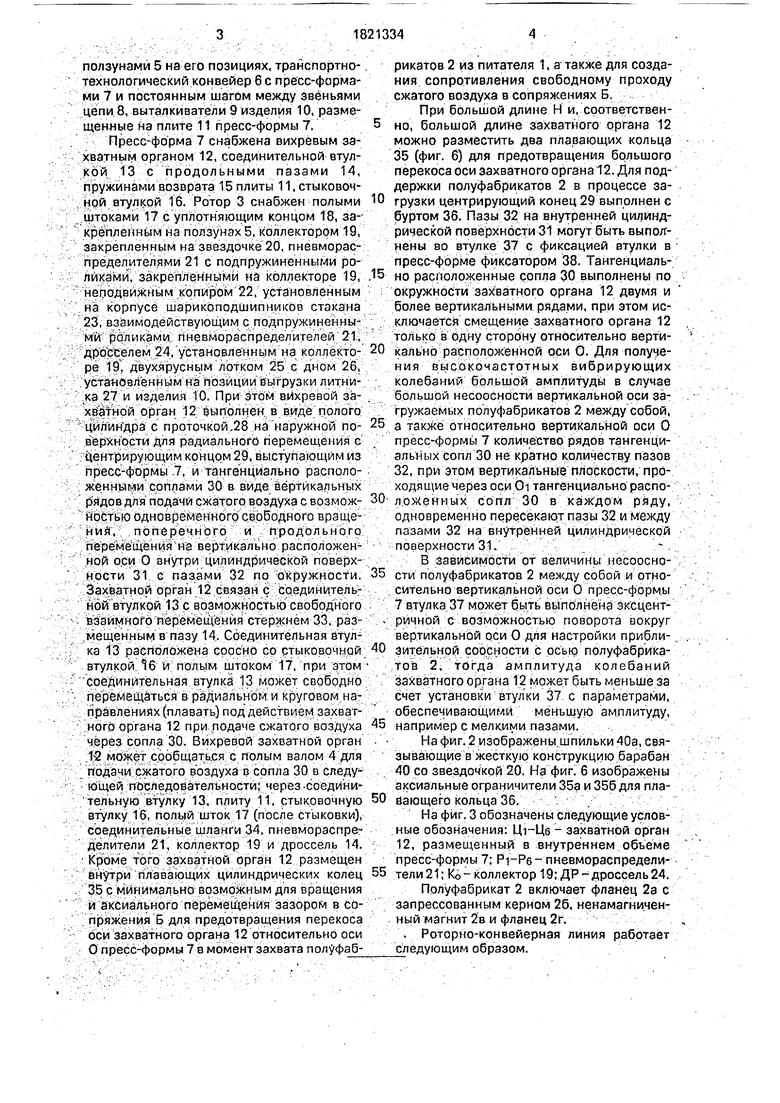

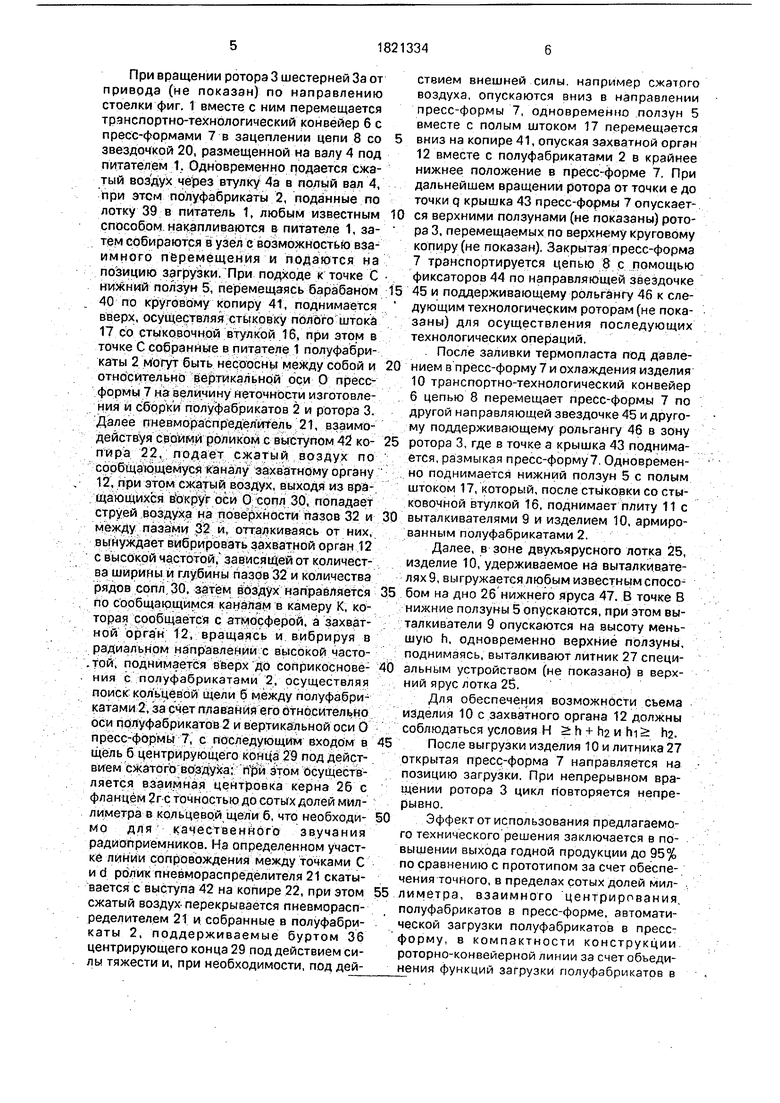

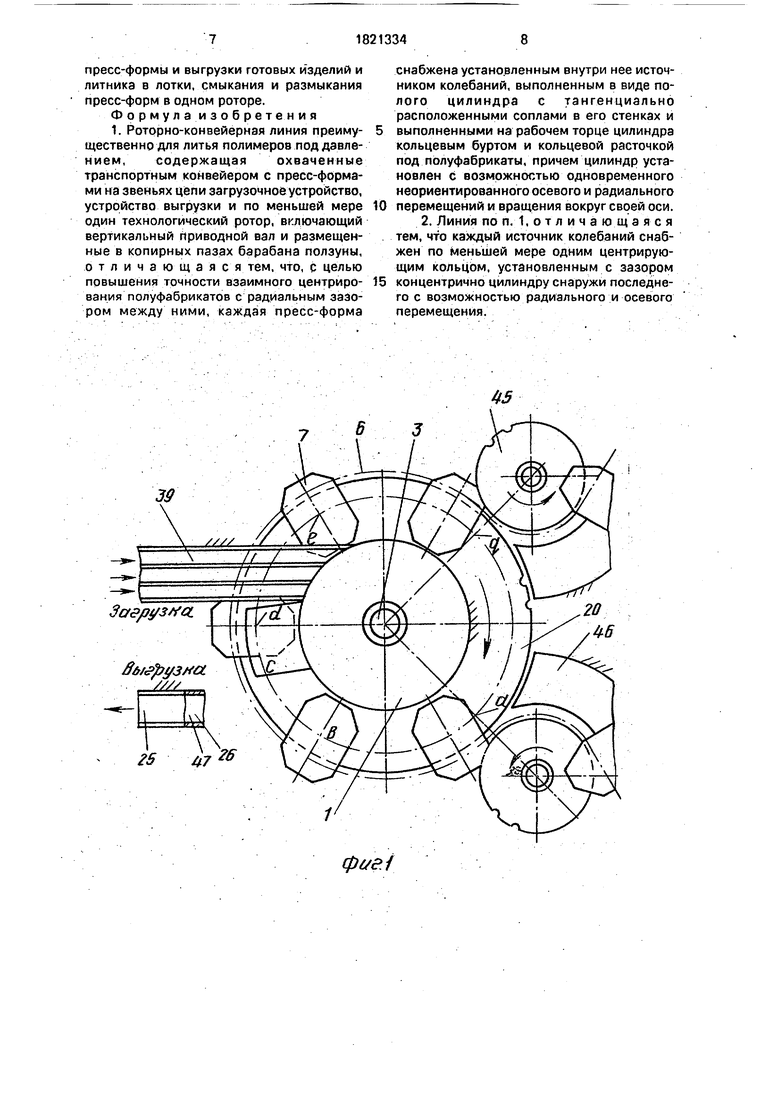

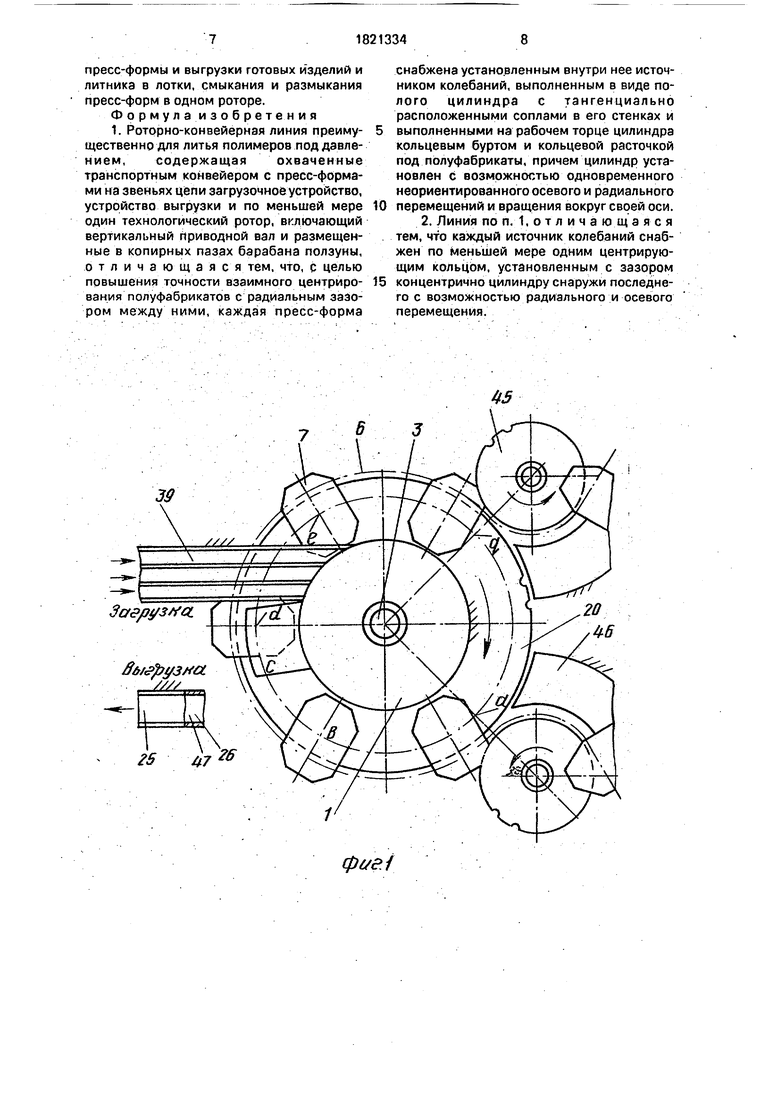

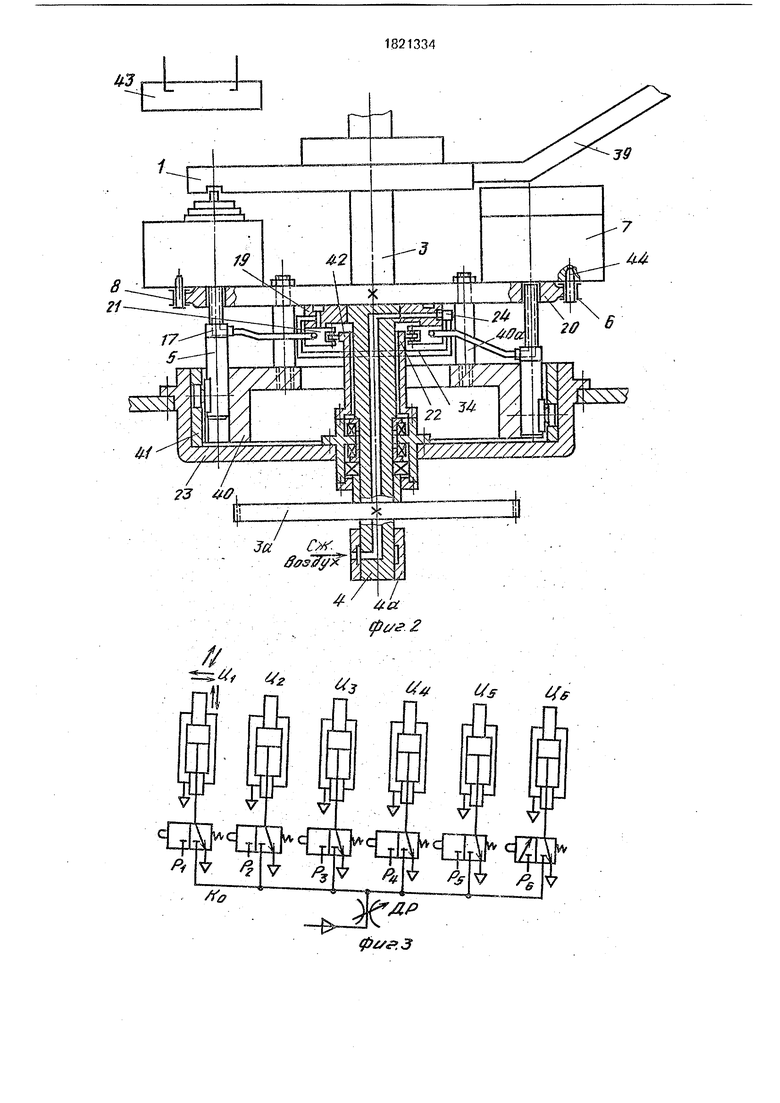

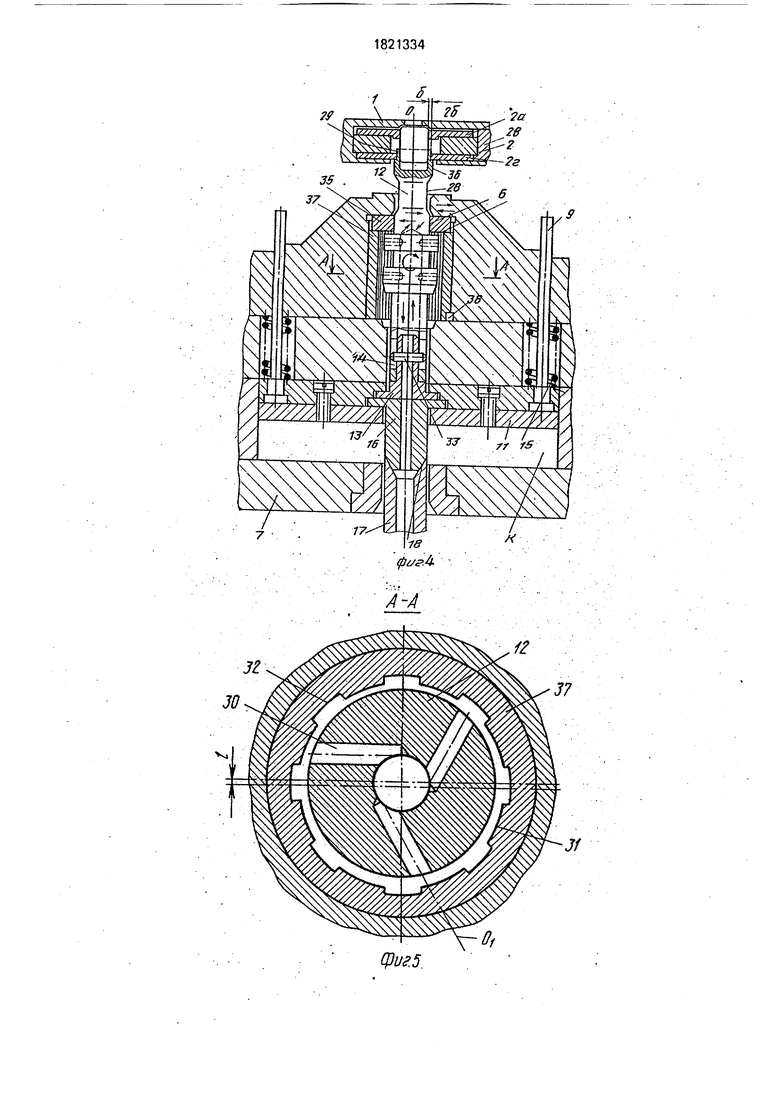

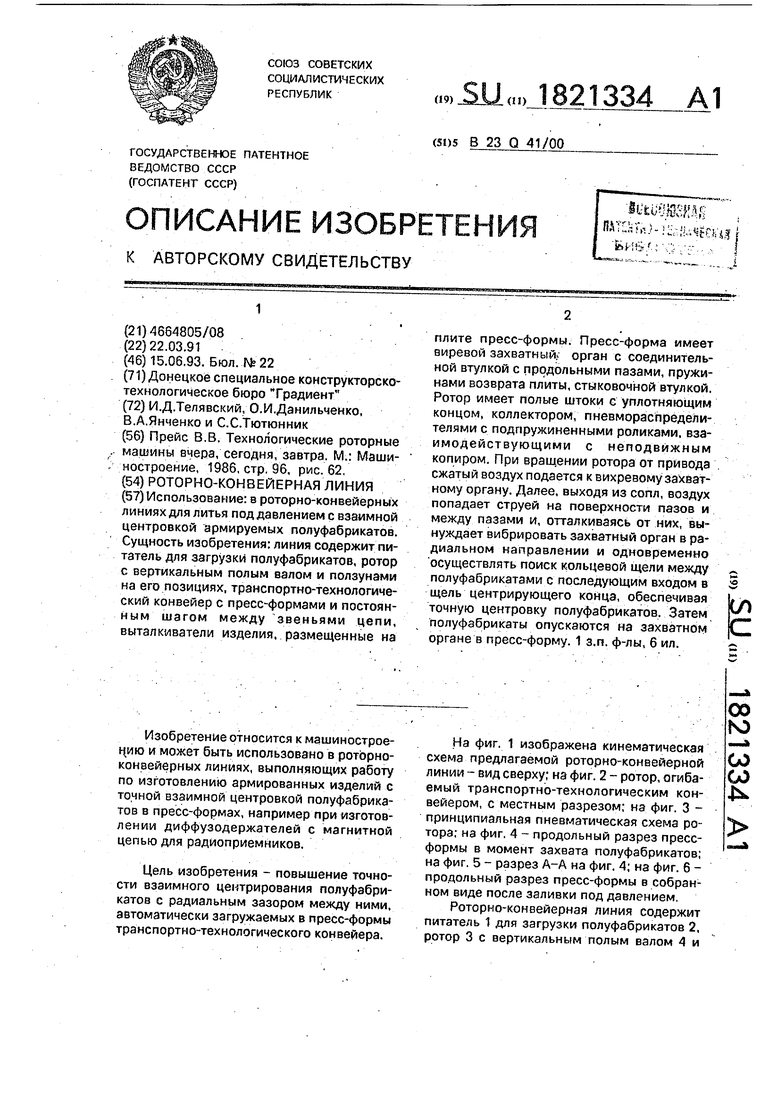

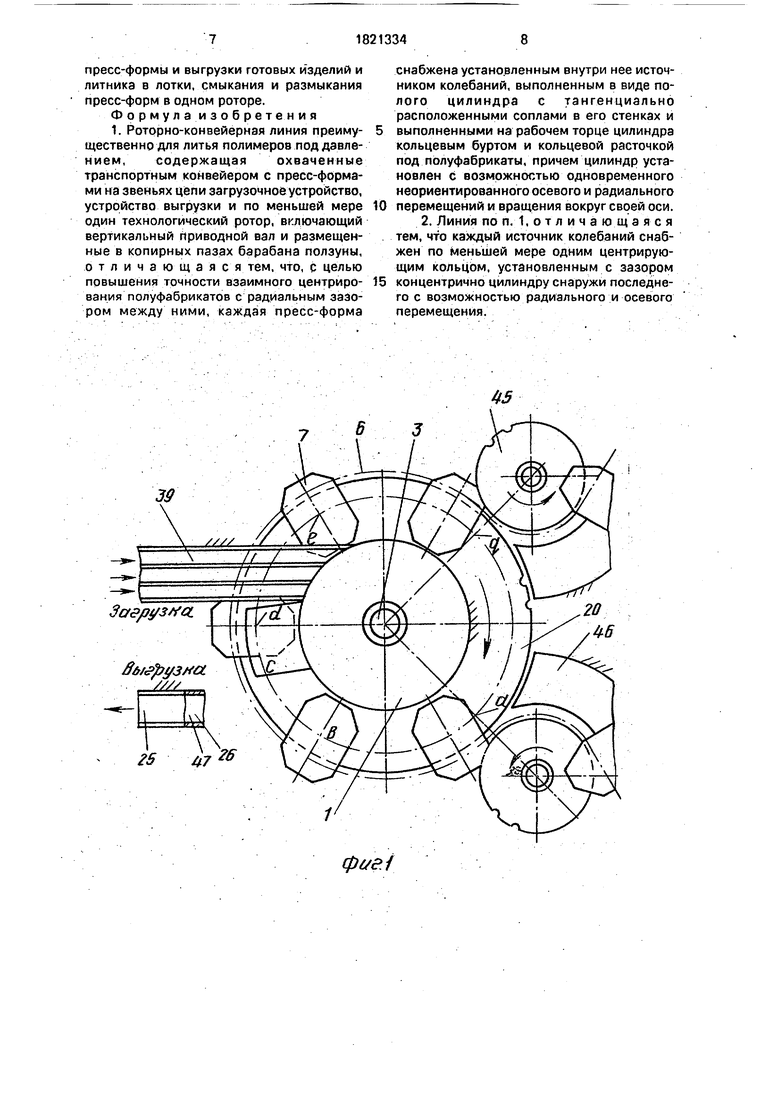

На фиг. 1 изображена кинематическая схема предлагаемой роторно-конвейерной линии - вид сверху; на фиг. 2 - ротор, огибаемый транспортно-технологическим конвейером, с местным разрезом; на фиг. 3 - принципиальная пневматическая схема ротора; на фиг. 4 - продольный разрез пресс- формы в момент захвата полуфабрикатов; на фиг. 5 - разрез А-А на фиг, 4; на фиг. 6 - продольный разрез пресс-формы в собранном виде после заливки под давлением.

Роторно-конвейерная линия содержит питатель 1 для загрузки полуфабрикатов 2, ротор 3 с вертикальным полым валом 4 и

00

кэ

со со

-N

ползунами 5 на его позициях, транспортнотехнологический конвейер 6 с пресс-формами 7 и постоянным шагом между звеньями цепи 8, выталкиватели 9 изделия 10, размещенные йэ плите 11 пресс-формы 7.

Пресс форма 7 снабжена вихревым захватным органом 12, соединительной втулкой13 с продольными пазами 14, пружинами возврата 15 плиты 11, стыковочной втулкой 16. Ротор 3 снабжен полыми .цггоками 17 с уплотняющим концом 18, за-- крепленнымна ползунах5, коллектором 19, закрепленным на звездочке 20, пневморас- прёдел ителями 21 с подпружиненными ро- , закрепленными на коллекторе 19, -неподвижным копиром 22, установленным .на корпусе шарикоподшипников стакана ,; 2.3 ; вза имодёй ствующим с подп ружи ней ны-

(икам и: пневмораспределителей; 2.1.-«

; д ЩЛ:еле,,у/становле 1Ным:на коллёкто-

ре T9V двухярусным /ibtKOM 25 с дном 26,

& HU 3 l A ffty3KV ЛИТИИ-

; ;ка 27 и изделия 10. При зУом вихревой за- хвШно й орган 12 |ып;олн.ён; в виде полого

-цйлин дра с проточкой,28 на наружной по-

вёрхности для радйальнбгб перемещения с центрирующим концом 29, выступающим из пресс-формы .7, и тангенциально располо- : жёнНйми соплами 30 в виде вертикальных

рядо в дл я подачи сжато го воздуха с возмож- йоЙУШ Ьднбвр|ёмен:но о едрбодного враще-; ;; ; имя:.;: . попе реч но го; и ; п родо л ьн Ь го

г1ё ремё:щён11я н:а вертикально расположен ной о;си О внутри цилиндрической поверхноет 31 с пазами 32 по :о кружности. VrSaxjsat-H.o pp ra..&B.s. iaHi e-.x1

ной втулкрй 13 с возможностью свободного

: вз:эймнргд перемещения стержнем 33, раз- .мещенным в пазу 14.. Соединительная втул ка 13 расположена сроено со стыковочной втулкой. 1б и; полым штоком 17, при этом

соейинйтёльная втулки 13 может свободйо : пёр ёмеср1аться в радиальнЬ й:и круговом на- .,. правлениях (плавать) под действием; захват :н6гр органа 12 при..подаче сжатого воздуха через сопла 30. Вихревой захватной орган ..мЬ т ъбйат с с.п оя-ы м валом 4 для пЬдачи;ржатого воздуха в сопла 30,в следу, ; кзЦей;пЬ лёдрбательности; через .соедини

тельную втулку 13, плиту 11, стыковочную , втулку 16, полый шток 17 (после стыковки),

соединительные шланги 34, пневморэспре- делители 21, коллектор 19 и дроссель 14.

Кр м ет ргр захватной орган 12 размещен

Г внутри плава1рщих цилиндрических колец

.35 с минимально врзмр5к.ным для вращения

; и аксиального перемещения зазором в со; . пряж ения Б для предотвращения перекоса

оси захватного органа 12 относительно оси

О пресс-формы 7 в момент захвата полуфабрикатов 2 из питателя 1, а также для создания сопротивления свободному проходу сжатого воздуха в сопряжениях Б,

При большой длине Н и, соответственно, большой длине захватного органа 12 можно разместить два плавающих кольца 35 (фиг. 6) для предотвращения большого перекоса оси захватного органа 12. Для поддержки полуфабрикатов 2 в процессе загрузки центрирующий конец 29 выполнен с буртом 36. Пазы 32 на внутренней цилиндрической поверхности 31 могут быть выполнены во втулке 37 с фиксацией втулки в пресс-форме фиксатором 38. Тангенциально расположенные сопла 30 выполнены по окружности захватного органа 12 двумя и более вертикальными рядами, при этом исключается смещение захватного органа 12 только в Одну сторону относительно вертикально расположенной оси Q. Для получения высокочастотных вибрирующих колебаний большой амплитуды в случае большой несоосностй вертикальной оси за- гружаемых полуфабрикатов 2 между собой, а также относительно вертикальной оси 6 пресс-формы 7 количество рядов тангенциальных сопл 30 не кратно кодичеству пазов 32, при этом вертикальные плоскости,: проходящие через оси 3i тангенциально распо- л.оженных сопл 30 в каждом ряду, одновременно пересекают пазы 32 им ежду пазами 32 на внутренней цилиндрической поверхности 31 - . , .....

В зависимости от ееличины несоосностй полуфабрикатов 2 между собой ;и относительно вертикальной оси О пресс-форм.ы 7 втул ка; 37 может быть выпил ней0 эксцент- рйчной с возможностью поворота вокруг вертикальной оси О для настройки приблизитёльнрй сросности с осью полуфабрикатов 2, тогда амплитуда колебаний захватного органа 12 может быть меньше за счет установки: втулки 37 с параметрами, обеспечивающими меньшую амплитуду, например с мелкими пазами. .

На фиг. 2 изображены шпильки 40а, связывающие в жесткую конструкцию барабан 40 со звездочкой 20. На фиг. 6 изображены аксиальные ограничители 35а и 356 для пла- бающего кольца 36. :. . .

На фиг. з обозначены следующие услов- ные обозначения: Цт-Це - захватной орган 12, размещенный в внутреннем объёме пресс-формы 7; PI-РЪ - пневмораспредели- тели 21; Ко - коллектор 19: ДР - дроссель 24.

Полуфабрикат 2 включает фланец 2а с запрессованным керном 26, ненамагниченный магнит 2в и фланец 2г. . Роторно-конвейерная линия работает следующим образом.

При вращении ротора 3 шестерней За от привода (не показан) по направлению стоелки фиг. 1 вместе с ним перемещается трзнслортно-технологичёский конвейер б с пресс-формами 7 в зацеплении цепи 8 со звездочкой 20, размещенной на валу 4 под питателем 1. Одновременно подается сжатый воздух через втулку 4а в прдый вал 4, при этом полуфабрикаты 2, поданные по лотку 39 в питатель 1, любым известным способом накапливаются в питателе 1, затем собираются в узел с возможностью взаимного перемещения и подаются на позицию загрузки. При подходе к точке С нижний ползун 5, перемещаясь барабаном 40 по круговому копиру 41, поднимается вверх, осущертвляя-стыковку полого штока 17 со стыковочной втулкой 16, при этом в точке С собранные в питателе 1 полуфабрикаты 2 могут быть нефоснь между собой и относительно вертикальной оси Р пресс- формы 7 Из величину неточности изготовления и сборки полуфабрикатов 2 и ротора 3. Далее пневмораспредёл итель 21, взаимодействуя своими роликов с выступом 42 ко- п;йра 22,; подает сжатый воздух по сообщающемуся каналу захватному органу 12, при этом сжатый воздух, выходя из вращающихся вокруг оси 0; сопл 30, попадает струей оза :а/ :н;а. -п.6 вёр){:нйЬтй: азов: 32 и между пазами 32 и, отталкиваясь от них, вынуждает вибрировать захватной орган 12 с высокой частотой. зависящей от количества ширины и глубины пазов 32 и количества

рядов сопл, 30, затем воздух направляется по сообщающимся каналам в камеру К, которая сообщается с атмосферой, а захватной орган 12, вращаясь и вибрируя в радиальном направлении с высокой часто- .той, поднимается вверх До соприкосновения с полуфабрикатами 2, осуществляя поиск: крл ьЦбвой щели б между полуфабрикатами 2, за счет плавания его относительно оси полуфабрикатов 2 и вертикальной оси U пресс-формь( 7, с последующим входом в щель б центрирующего конца2 9 под действиемс)КатогоДво Дух:а; при этом осуществляется взаимнаяцентровкакерна 26 с фланцем 2г с точностью до сотых долей миллиметра в кольцевой щели б, что необходимо для качественного звучания радиоприёмников. На определенном участке линии сопровождения между точками С и d ролик пневмораспрёдёлителя 21 скатывается с выступа 42 на копире 22, при этом сжатый воздух-перекрывается пневморасп- ределителем 21 и собранные в полуфабрикаты 2, поддерживаемые буртом 36 центрирующего конца 29 под действием силы тяжести и, при необходимости, под действием внешней силы, например сжатого воздуха, опускаются вниз в направлении пресс-формы 7, одновременно .ползун 5 вместе с полым штоком 17 перемещается 5 вниз на копире 41, опуская захватной орган 12 вместе с полуфабрикатами 2 в крайнее нижнее положение в пресс-форме 7, При дальнейшем вращении ротора от точки е до точки q крышка 43 пресс-формы 7 опускзет- 10 ся верхними ползунами (не показаны) рото- ра 3, перемещаемых по верхнему круговому копиру (не показан). Закрытая пресс-форма 7 транспортируется цепью 8 с помощью фиксаторов 44 по направляющей звездочке 5 45 и поддерживающему рольгангу 46 к сле- дующим технологическим роторам (не показаны) для осуществления последующих технологических операций. . После заливки термопласта под давле0 нием в пресс-форму 7 и охлаждения изделия 10 транспортно-технологический конвейер 6 цепью 8 перемещает пресс-формы 7 по другой направляющей звездочке 45 и другому поддерживающему рольгангу 46 в зону

5 ротора 3, где в точке а крышка 43 поднимается, размыкал пресс-форму 7. Одновременно поднимается нижний ползун 5 с полым штоком 17, который, после стыковки со стыковочной втулкой 16, поднимает плиту 11с

0 выталкивателями 9 и изделием 10, армированным полуфабрикатами 2.

Далее, в зоне двухъярусного лотка 25, изделие 10, удерживаемое на выталкивателях 9, выгружается любым известным спосо5 бом на дно 26 нижнего яруса 47. В точке В нижние ползуны 5 опускаются, при этом выталкиватели 9 опускаются на высоту меньшую h, одновременно верхние ползуны, поднимаясь, выталкивают литник 27 специ0 альным устройством (не показано) в верхний ярус лотка 25.

Для обеспечения возможности съема изделия 10 с захватного органа 12 должны

соблюдаться условия H 2:h + h2Hhi h2.

5 После выгрузки изделия 10 и литника 27 открытая пресс-форма 7 направляется на позицию загрузки. При непрерывном вращении ротора 3 цикл повторяется непрерывно.

0 Эффект от использования предлагаемого технического решения заключается в по- вышении выхода годной продукции до 95% по сравнению с прототипом за счет обеспечения точного, в пределах сотых Долей мил- .

5 лиметра, взаимного центрирования, полуфабрикатов в пресс-форме, автоматической загрузки полуфабрикатов в пресс- форму, в компактности конструкции роторно-конвейерной линии за счет обьеди- нения функций загрузки полуфабрикатов в

пресс-формы и выгрузки готовых изделий и литника в лотки, смыкания и размыкания пресс-форм в одном роторе.

Форму л а изо б ре тени я 1. Роторно-конвейерная линия преимущественно для литья полимеров под давлением, содержащая охваченные транспортным конвейером с пресс-формами на звеньях цепи загрузочное устройство, устройство выгрузки и по меньшей мере один технологический ротор, включающий вертикальный приводной вал и размещенные в копирных пазах барабана ползуны, отличающаяся тем, что, q целью повышения точности взаимного центрирования полуфабрикатов с радиальным зазором между ними, каждая пресс-форма

снабжена установленным внутри нее источником колебаний, выполненным в виде полого цилиндра с тангенциально расположенными соплами в его стенках и

выполненными на рабочем торце цилиндра кольцевым буртом и кольцевой расточкой под полуфабрикаты, причем цилиндр установлен с возможностью одновременного неориентированного осевого и радиального

0 перемещений и вращения вокруг своей оси. 2. Линия по п. 1. о т л и ч а ющ а я с я тем, что каждый источник колебаний снабжен по меньшей мере одним центрирующим кольцом, установленным с зазором концентрично цилиндру снаружи последнего с возможностью радиального и осевого перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат питания для поштучной выдачи изделий | 1980 |

|

SU897468A2 |

| Загрузочный ротор | 1988 |

|

SU1625659A1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

| Ротор загрузки пресс-форм полимерным материалом | 1989 |

|

SU1616830A1 |

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| Транспортный ротор | 1990 |

|

SU1738735A1 |

| Транспортный ротор | 1987 |

|

SU1541155A1 |

| Транспортный ротор | 1988 |

|

SU1546369A1 |

| Роторный автомат питания | 1986 |

|

SU1465245A1 |

| РОТОРНО-КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ОБРАБОТКИИЗДЕЛИЙ | 1971 |

|

SU307878A1 |

Использование: в роторно-конвейерных линиях для литья под давлением с взаимной центровкой армируемых полуфабрикатов. Сущность изобретения: линия содержит питатель для загрузки полуфабрикатов, ротор с вертикальным полым валом и ползунами на его позициях, транспортно-технологиче- ский конвейер с пресс-формами и постоян- ным шагом между звеньями цепи, выталкиватели изделия, размещенные на плите пресс-формы. Пресс-форма имеет виревой захватный/ орган с соединительной втулкой с продольными пазами, пружинами возврата плиты, стыковочной втулкой. Ротор имеет полые штоки с уплотняющим концом, коллектором, пневмораспредели- телями с подпружиненными роликами, взаимодействующими с неподвижным копиром. При вращении ротора от привода сжатый воздух подается к вихревому захватному органу. Далее, выходя из сопл, воздух попадает струей на поверхности пазов и между пазами и, отталкиваясь от них, вынуждает вибрировать захватный орган в радиальном направлении и одновременно осуществлять поиск кольцевой щели между полуфабрикатами с последующим входом в щель центрирующего конца, обеспечивая точную центровку полуфабрикатов. Затем полуфабрикаты опускаются на захватном органе в пресс-форму. 1 з.п. ф-лы, 6 ил. (Л с

39

Заерузяз.

Дб/фузма ////

фиа1

В 3

rffi A

TF

TP

frCC1281

ffM

ПЙ

Jt rf

TF

#.

IF

%

«T

fe

а

у

SMcb

0Ј

M

freetгеi

.7

Л

| Прейс В.В | |||

| Технологические роторные машины вчера, сегодня, завтра | |||

| М.: Машиностроение, 1986, стр | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1993-06-15—Публикация

1991-03-22—Подача