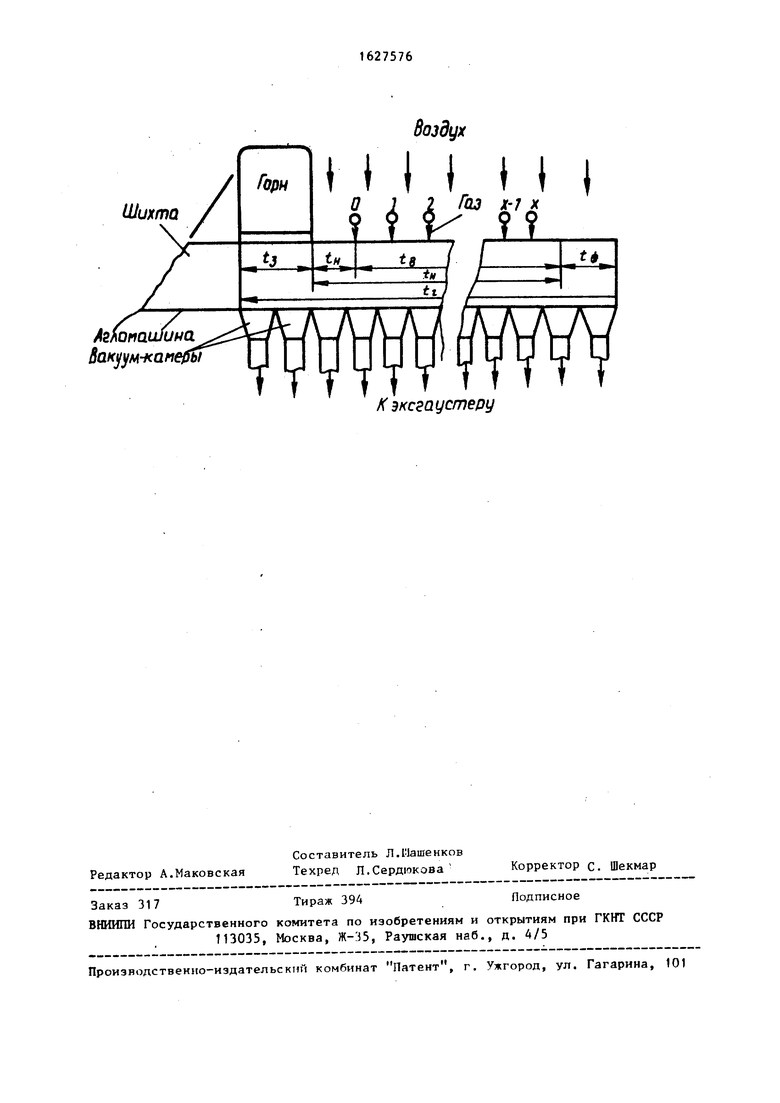

На iepre/ке аоказана схема осуществления способа.

Для осуществления способа спекания испопьзуют агломашину, зажигательный горн, шихтовый слой (шихта), вакуум-камеры и устройства с порядковыми номерами О, 1, 2... X для подвода газообразного топлива в слой в спутном потоке воздуха, просасываемого через слой вместе с газом, с отводом продуктов горения через вакуум-камеры к эксгаустеру.

Устройства с порядковыми номерами О, 1, 2... X представляют собой пакеты труб, проброшенных поперек агло машины ка длине соответствующей продолжительности дополнительного подвода тепла tq в основном периоде процесса спекания с. Трубы имеют отверстия, сориентированные на поверхность спекающегося шихтового сло (шихты), и подсоединены к общему коллектору газообразного топлива с возможностью автономного регулирования РГО подвода и сжигания в слое в спут- ном потоке воздуха.

Устройство О, установленное в начале подвода дополнительного тепла (.в конце охлаждения поверхности ших ты с ц), является точкой отсчета продолжительности подвода, в которой абсолютная цля его t 0. Устройство X по окончании подвода дополнительного тепла имеет t ta. Конец устройства |1Г) является началом снижения подвода тепла через устройство и т.д. по ходу агломашины.

В реальных условиях расстановку устройств (пакетов труб) по длине зоны подвода дополнительного тепла, гоответг гвующей продолжительности Сд, осуществляют путем деленчя зоны н,1 п равных участков, что соответствует количеству устройств.

Реализация способа проводилась на 1и 2 агломашинах аглофабрики ЮГОКа площадью спекания 75 м2 при потребном количестве твердого и газообразного топлива, равном 71 кг/т (487000 ккал/т) и 22,6 кг/т (67800 ккал/т) соответственно.

О зондированную, объединенную с возгратом, смешанную и увлажненную шихту, содержащую заданное количество твердого топлива, непрерывно подают и укладывают на агломашину. После зажигания шихты в течение г по- нетэхность шихтового слоя охлаждают

в течение сн, затем в течение t- дополнительно подводят и сжигают в слое газообразное топливо с помощью устройств, расположенных на участках разбиения (0, 1, 2... X), в спутном потоке воздуха в основном периоде процесса сжигания при общем подводе тепла, соответствующем тепловой мощности агломашины, при этом дополнительное тепло подводят в количества, уменьшаемом во времени по формуле:

15

20 25

qx K-qJT- (-2-)z,

0 5

0

5

5

0

0

5

где Чх расход газообразного топлива на участке разбиения, ккал/т-j

К - коэффициент замены твердого топлива газообразным, равный 0,01 - 0,45 доли.ед;

Чи потребный расход топлива

на процесс спекания, ккал/т, 497000 и 67800 ккал/т соответственно)

п - количество участков разЬие- ния продолжительности :сода- чи газообразного топлива, ед;

х - порядковый номер участка

разбиения начиная с О.

1

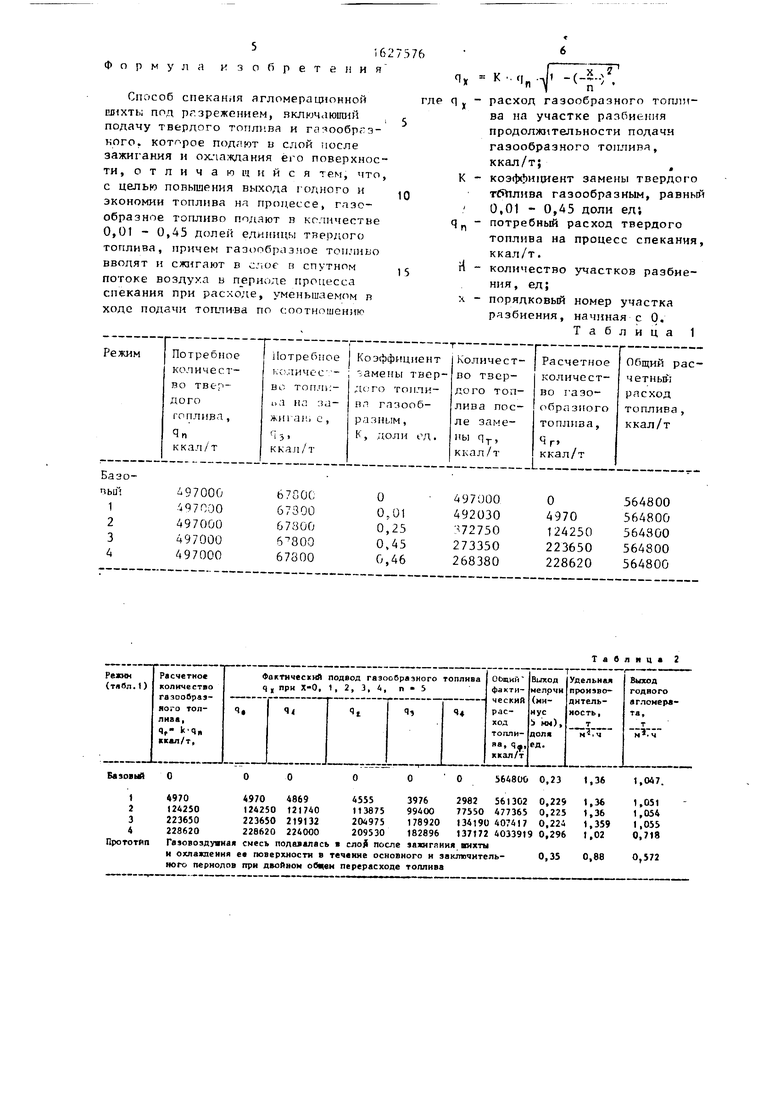

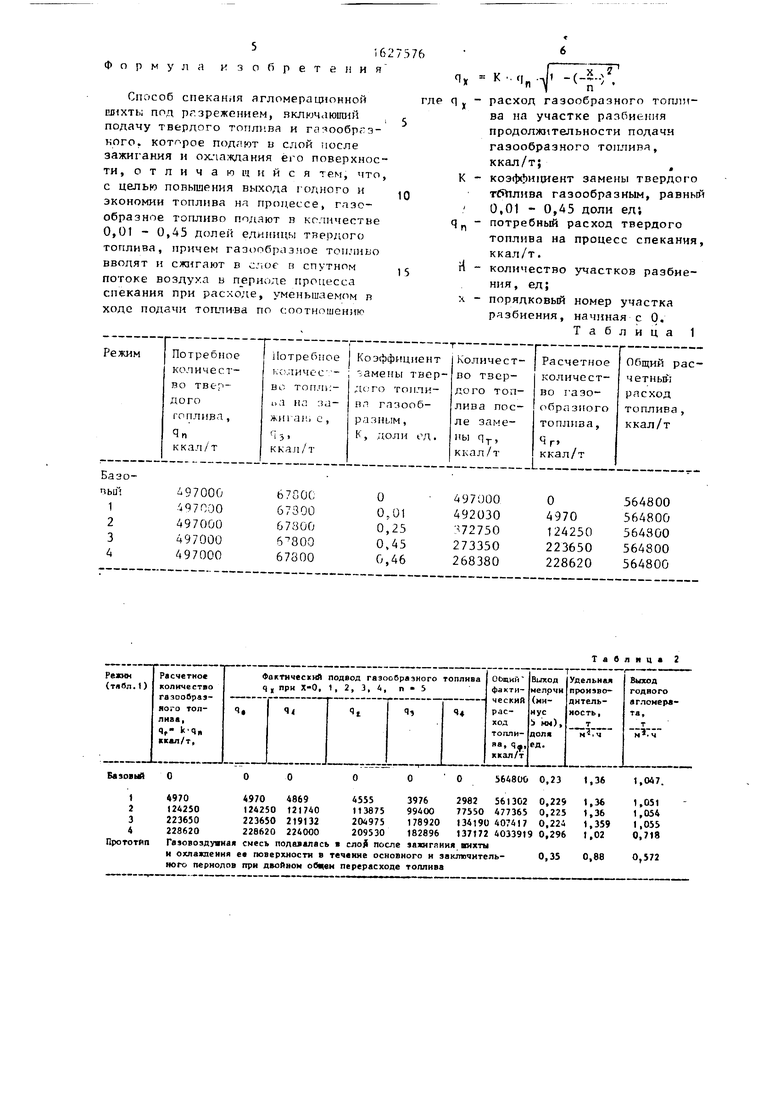

Результаты спекания с коэффициентом замены твердого топлива газообразным 0,01 - 0,45 приведены а габл.1 (расчетные) и 2 (фактические).

Как видно из приведенных данных, при реализации предлагаемого способа увеличиваются выход годного и прочность агломерата при значительном сокращении количества топлива на процесс.

Реализация способа в промышленности при производстве агломерата в условиях аглофабрики ЮГОКа с массовой долей закиси железа 5-9% позволяет повысить восстановимость агломерата на 3 - 5%, что снижает расход кокса в доменных печах на 12 - 20 кг/т и увеличивает его выпуск.

Кроме того, в ходе спекания агломерата согласно изобретению может быть-достигнута экономия тепла от 2 до 40%, или от 1,6 до 32 кг/т агломерата.

Формула изобретения

Способ спекания агломерационной шихты под ргзрежением, включающий подачу твердого топлива и гачообргэ- ього. которое подают в слой после зажигания и охлаждания его поверхности, отличающийся тем, что с целью повышения выхода годного и экономии топлива на процессе, газообразное топливо подают в количестве 0,01 - 0,45 долей единицы твердого топлива, причем газообразное топливо вводят и сжигают в слое в спутном потоке воздуха в периоде процесса спекания при расходе, уменьшаемом в ходе подачи топлива по соотношению

Ч

L Гх ,г Т (

где q х - расход газообразного топлива на участке разбиения продолжительности подачи газообразного топлива, ккал/т;,

К - коэффициент замены твердого тйтлива газообразным, равный

0,01 - 0,45 доли ед; qn - потребный расход твердого

топлива на процесс спекания, ккал/т.

п - количество участков разбиения , ед;

х - порядковый номер участка разбиения, начиная с 0.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ зажигания агломерационной шихты | 1981 |

|

SU1054435A1 |

| Способ загрузки шихты на агломерационную машину и устройство для его осуществления | 1981 |

|

SU985093A1 |

| Способ спекания гранулированной шихты | 1991 |

|

SU1821456A1 |

| Способ получения извести | 1984 |

|

SU1184832A1 |

| Способ производства агломерата | 1990 |

|

SU1770410A1 |

| Способ агломерации железосодержащих материалов | 1980 |

|

SU894007A1 |

| Способ производства агломерата | 1983 |

|

SU1098966A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО ОФЛЮСОВАННОГО АГЛОМЕРАТА | 2002 |

|

RU2219256C1 |

| Способ получения извести | 1985 |

|

SU1260344A1 |

| Способ производства магнезиального агломерата | 1984 |

|

SU1222695A1 |

1 Изобретение относится к по товке сырья к метл.пургмчесюму переделу и может быть испиль ювано при окусковании руд и концепт р, лов на основе железа и цветных металлов. Цель изобретения - повышенно ныгида годного и экономия топлнга на процесс. При спекании агломерацичш.оп Изобретение относится к подготовке сырья к металлургическому переделу и может быть использовано при окусковании руд и концентратов на основе железа и цветных металлов. Целью изобретения является повышение выхода годного и экономия топлива на процессе. Необходимость уменьшения подвода тепла в основном периоде спекания агломерата обусловлена вначале медленной, а затем усиливающейся регенерацией тепла по ходу процесса. ЭкспеL -ихты на агломашине производят замену 0,01 - 0,45 количества твердого топлива, подаваемого и шихту, гнзо- н разным, которое вводят в слой в основном периоде агломерации и сжигаю i 1 потоке воздуха, причем расход газа уменьшают п ходе по, В ГОС Т. . ег1Г ТЬИП С формулой Цу ;; - (х . п)4, где qx - расход гато )Г рачного топлива на участке разбиения, ккал/т; п - количество участков разбиения продолжительности под,П|Ч rmooi pa 3)Hjro топлива, ед.; х - порядьопы 1 номер участка разбиения, начиная с 0; К - ко: ффицент за- мень: Tbtpuoi o гоилнвл газообраэн; м, равный 0,01 - 0,45 доли ед. ; Ч iv потребный расход твердого на процесс спекания, ккал/т. Уменьшение тс дпода тч пла , приводящее к экономии отива,, обусловлено тзе- лпченпем ре1 снерации тепла по ходу процесса спекания. 2 табл., 1 ил. риментами установлено, что при замене более 0,45 частей твердого топлива газообразным снижается удельная производительность агломашин, увеличивается выход мелочи (минус 5 мм) и значительно снижается выход годного агломерата. Это обусловлено тем, что появляются трудности зажигания поверхности шихты и формирования зоны горения необходимой высоть и сплошности. Замена менее 0,01 части твердого топлива не оказывает заметного влияния на процесс. (Л о к 1 ел 1 05

него периодов при двойном обцем перерасходе топлива

Таблица 2

Шихта

Горн

Воздух

ми HI

Лглопаишна Вакуум-ка

/(эксгаустеру

| Трупы ЧТО тм | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| I | |||

| Носов Мотачлургитдат, Г 58, с.302-323. | |||

Авторы

Даты

1991-02-15—Публикация

1988-12-14—Подача