(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки формовочной смеси | 1989 |

|

SU1673248A1 |

| Установка для приготовления формовочной смеси | 1983 |

|

SU1133016A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

| Смесь для изготовления литейных форм | 1985 |

|

SU1337182A1 |

| Способ приготовления оборотных формовочных смесей | 1989 |

|

SU1713711A1 |

| Способ контроля и стабилизации свойств оборотных формовочных смесей | 1988 |

|

SU1614885A1 |

| Смесь для изготовления литейных форм | 1984 |

|

SU1224088A1 |

| Смесь для изготовления литейных форм | 1983 |

|

SU1115833A1 |

| Способ определения выбиваемости формовочных и стержневых смесей на образцах | 1978 |

|

SU750318A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2489388C1 |

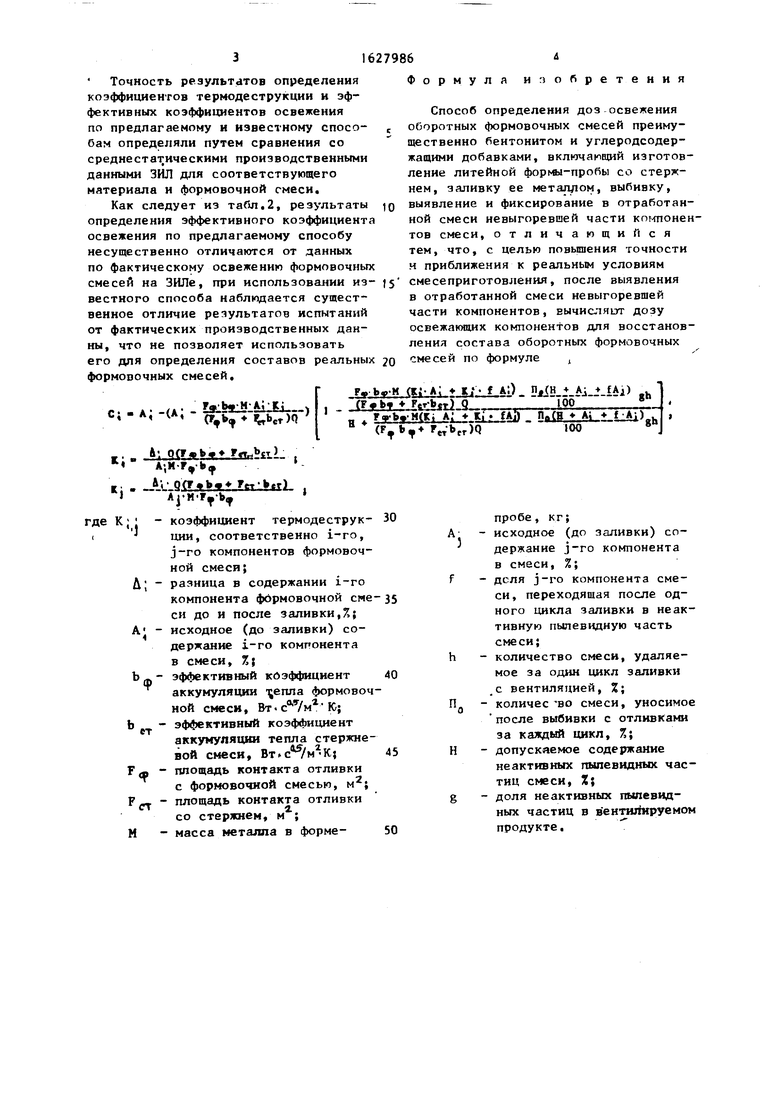

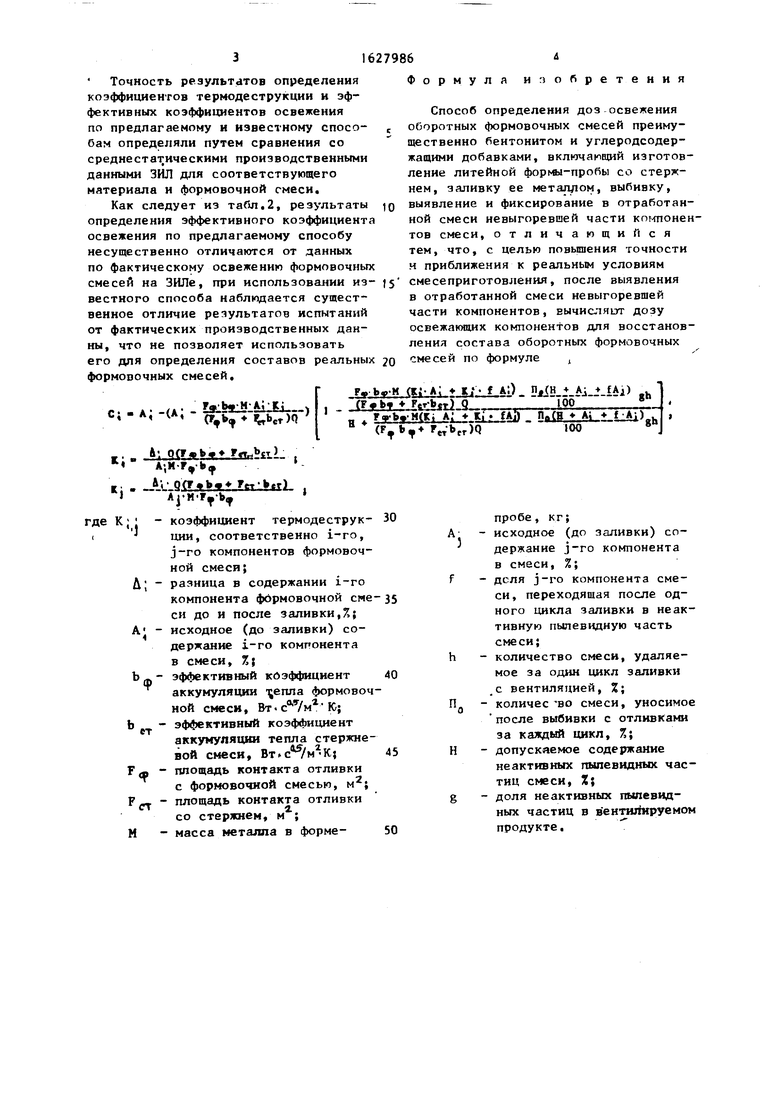

Изобретение относится к литейному производству, в частности к методам контроля и регулирования свойств оборотных формовочных смесей. Цель изобретения - повышение точности и приближение к реальным условиям сме- сеприготовления. Для этого вычисляют дозу освежения с учетом теплотехнических коэффициентов, полученных при моделировании термического воздействия на формовочную и стержневую смеси, по Л-ле, приведенной в тексте .описания изобретения. 2 табл.

Изобретение относится к литейному производству, в частности к способам определения доз освежения оборотных формовочных смесей.

Цель изобретения - повышение точности и достоверности опрел аения доз освежения оборотных формовочных смесей, обусловливающее стабилизацию состава и свойств формовочных смесей, улучшение качества и снижение брака отливок, сокращение расхода материалов - песка, бентонита, угля и т.п.

Изобретение иллюстрируется следующими примерами. В лабораторных условиях испытывали оборотные формовочные смеси, дозы освежения которых определяли по предлагаемому и иэвест ному способам.

Формовочные смеси перемешивали в бегунах емкостью 40 кг и доводили до

влажности, соответствующей уплотняе- мости 50%. Формы уплотняли вручную до твердости 82-85 ед по твердомеру. В формы закладывали стержни, изготовленные на основе кварцевого песка и смолы КФ-90, с заданной поверхностью, обеспечивающей распределение требуемых долей тепла, и производили их заливку чугуном СЧ 18 с температурой 1350-1380°С. Содержание активного бентонита в смеси после заливки определяли по FOC i 23409.1.4- 78, активного угля - по методике Колорца..

Составы исследованных смесей представлены в табл,1.

Результать. определения доз освежения представлены в табл.2.

Каждое испытание повторяли 3 раза. В табл.2 представлены средние значения.

О N9

QD 00 0

Точность результатов определения коэффициентов термодеструкции и эффективных коэффициентов освежения по предлагаемому и известному спосо- бам определяли путем сравнения со среднестатическнми производственными данными ЗИЛ для соответствующего материала и формовочной смеси.

Как следует из табл.2, результаты определения эффективного коэффициента освежения по предлагаемому способу несущественно отличаются от данных по фактическому освежению формовочных смесей на ЗИЛе, при использовании из- вестного способа наблюдается существенное отличие результатов испытаний от фактических производственных дан- ны, что не позволяет использовать его для определения составов реальных формовочных смесей.

с- . А- - ZaibaJliiiJLi- с. - « « (V,+

. t1. 0(Г«Ь Г«т„Ь{т)

A;M-F,-bT к . JLlLQiLttil-biliiiL

Py by-H (Kj-LAL К/.- f Ai) , + Aj + ЈAj) . I tt + Ьт Ftfbtt) Q100L

„ . + пасн AL r AI) .

B Ff bt+ FeVbtr)Q 100

Ч

И-F. b,

f f

где К

л; ьф

АГ

коэффициент термодеструк- 30 ции, соответственно 1-го, j-ro компонентов формовочной смеси;

разница в содержании 1-го компонента формовочной сме-35 си до и после заливки,%; - исходное (до заливки) содержание 1-го компонента в смеси, %; эффективный коэффициент 40

ст

ст

аккумуляции т,епла формовочной смеси, К; - эффективный коэффициент

аккумуляции тепла стержневой смеси, площадь контакта отливки с формовочной смесью, м2; площадь контакта отливки со стержнем, м ;

45

пробе, кг;

-исходное (до заливки) держание j-ro компонен в смеси, %;

-деля j-ro компонента с си, переходящая после ного цикла заливки в н тивную пылевидную част смеси;

-количество смеси, удал мое за один цикл залив

с вентиляцией, %;

-количество смеси, унос после выбивки с отливк

за каждый цикл, %;

-допускаемое содержание неактивных пылевидных тиц смеси, %;

-доля неактивных пылеви ных частиц в вентилиру продукте.

М - масса металла в формеФормула изобретения

Способ определения доз освежения оборотных формовочных смесей преимущественно бентонитом и углеродсодер- жащими добавками, включающий изготовление литейной формы-пробы со стержнем, заливку ее металлом, выбивку, выявление и фиксирование в отработанной смеси невыгоревшей части компонентов смеси, отличающийся тем, что, с целью повышения точности и приближения к реальным условиям смесеприготовления, после выявления в отработанной смеси невыгоревшей части компонентов, вычисляит дозу освежающих компонентов для восстановления состава оборотных формовочных смесей по формуле ,

пробе, кг;

-исходное (до заливки) содержание j-ro компонента в смеси, %;

-деля j-ro компонента смеси, переходящая после одного цикла заливки в неактивную пылевидную часть смеси;

-количество смеси, удаляемое за один цикл заливки

с вентиляцией, %;

-количество смеси, уносимое после выбивки с отливками

за каждый цикл, %;

-допускаемое содержание неактивных пылевидных частиц смеси, %;

-доля неактивных пылевидных частиц в вентилируемом продукте.

4,52,5

0,39

-7,14

0,49

1,10O.Z3 +5,46 -3,06 0,52 0,5

Единая для стального литьяI

Единая для ма- шиянрй формовки20,320,14 -8,57 -1,66 0,30 0,2)+14,29 +40,0 Высокопрочная для линии KB 3 Высокопрочная для лялнн Диза 4 1,80 0,32 -5,26 -8,57 0,79 0,61 -58,42 +74.29

+16,66

-52,73 +100,00

Таблица I

0,42

4,3 Остальное

Таблиц 2

-7,14

0,49

+16,66

+14,29 +40,0 -58,42 +74.29

-52,73 +100,00

| Литейное производство, 1980, И, с.10 | |||

| Giseerei, 71, 1984, V 8, с.319- 325. |

Авторы

Даты

1991-02-15—Публикация

1988-11-04—Подача