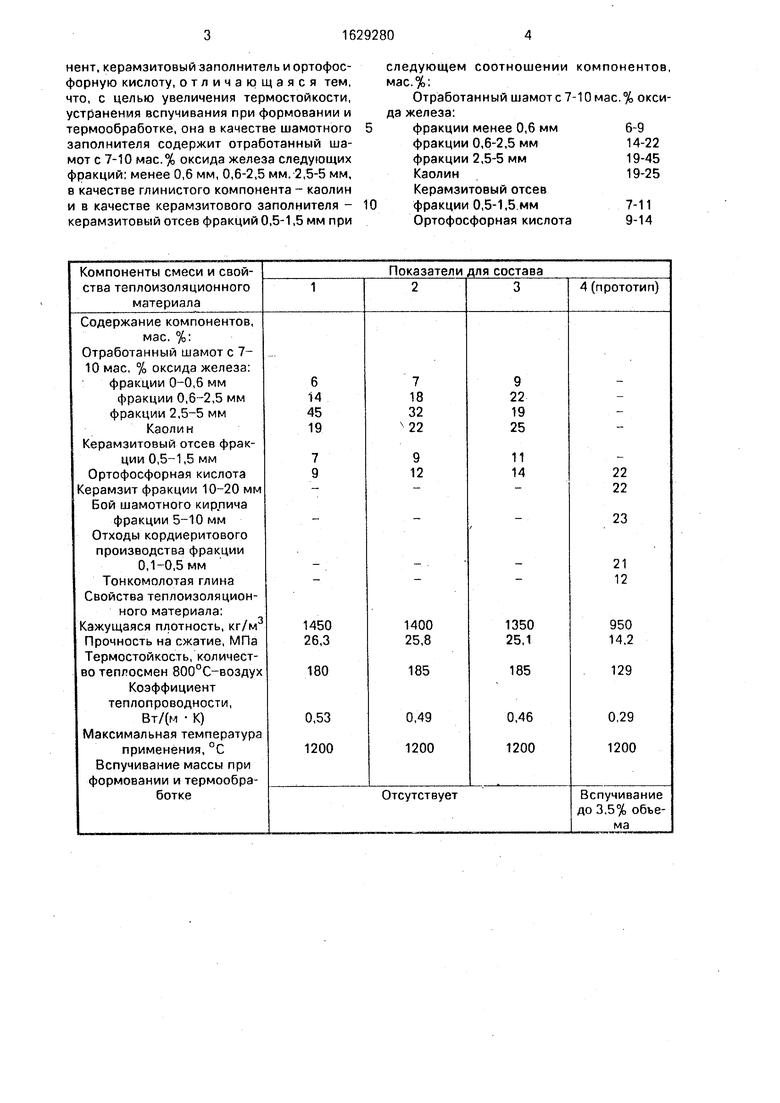

нент, керамзитовый заполнитель и ортофос- форную кислоту, отличающаяся тем, что, с целью увеличения термостойкости, устранения вспучивания при формовании и термообработке, она в качестве шамотного заполнителя содержит отработанный шамот с 7-10 мас.% оксида железа следующих фракций: менее 0,6 мм, 0,6-2,5 мм. 2,5-5 мм, в качестве глинистого компонента - каолин и в качестве керамзитового заполнителя - керамзитовый отсев фракций 0,5-1,5 мм при

следующем соотношении компонентов, мас.%:

Отработанный шамот с 7-10 мас.% оксида железа:

фракции менее 0,6 мм6-9

фракции 0,6-2,5 мм14-22

фракции 2,5-5 мм19-45

Каолин19-25

Керамзитовый отсев фракции 0,5-1,5 мм7-11

Ортофосфорная кислота9-14

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления слоистого,конструктивно-теплоизоляционного элемента | 1982 |

|

SU1020410A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| Жаростойкий шлакощелочной бетон | 2020 |

|

RU2737949C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1980 |

|

SU908773A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1990 |

|

SU1736967A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2172725C1 |

Изобретение относится к производству огнеупорных строительных материалов и предназначено для изготовления теплоизоляционных огнеупорных материалов. Цель изобретения - увеличение термостойкости, устранение вспучивания массы и расширение сырьевой базы. Сырьевая смесь для производства теплоизоляционного материала включает, мас.%1 отработанный шамот с 7-10 мас.% оксида железа фракции менее 0,6 мм 6-9; фракции 0,6-2,5 мм 14-22; фракции 2,5-5 мм 19-45; каолин 19-25; керамзитовый отсев фракции 0,5-1,5 мм 7-11; ортофосфорная кислота 9-14. Предлагаемые составы имеют прочность на сжатие 25,1- 26,3 МПа, термостойкость 180-185 тепло- смен (800°С - воздух), кажущаяся плотность 1350-1450 кг/м , коэффициент теплопроводности 0,46-0,53 Вт/(м«К); максимальная температура применения 1200°С, причем при изготовлении изделий вспучивание массы при формовании и термообработке отсутствует.1 табл. Составы сырьевой смеси, а также свойства получаемого теплоизоляционного материала приведены в таблице Предлагаемые составы по сравнению с известным имеют более высокую термостойкость на 51-56 теплосмен (800°С - воздух), механическую прочность на сжатие на 12-13 МПа, кроме того, отсутствует вспучивание материала при формовании и термообработке. Формула изобретения Сырьевая смесь для производства теплоизоляционного материала, включающая шамотный заполнитель, глинистый компоfe О 1ЧЭ о N5 оо о

| Бетонная смесь | 1972 |

|

SU480673A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР № 1158540, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-02-23—Публикация

1989-03-15—Подача