Изобретение относится к промышленности строительных материалов и служит для получения гранул из сыпучего материала, например из цементной сырьевой муки.

Цель изобретения - упрощение конструкции и снижение металлоемкости,

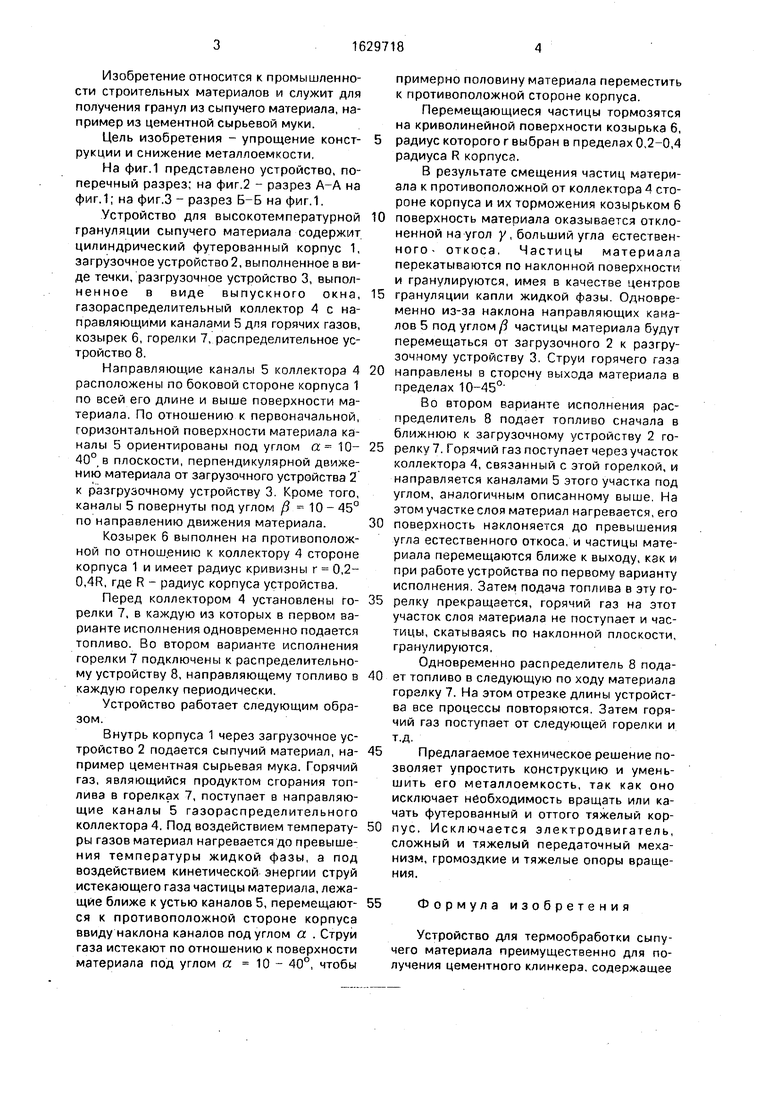

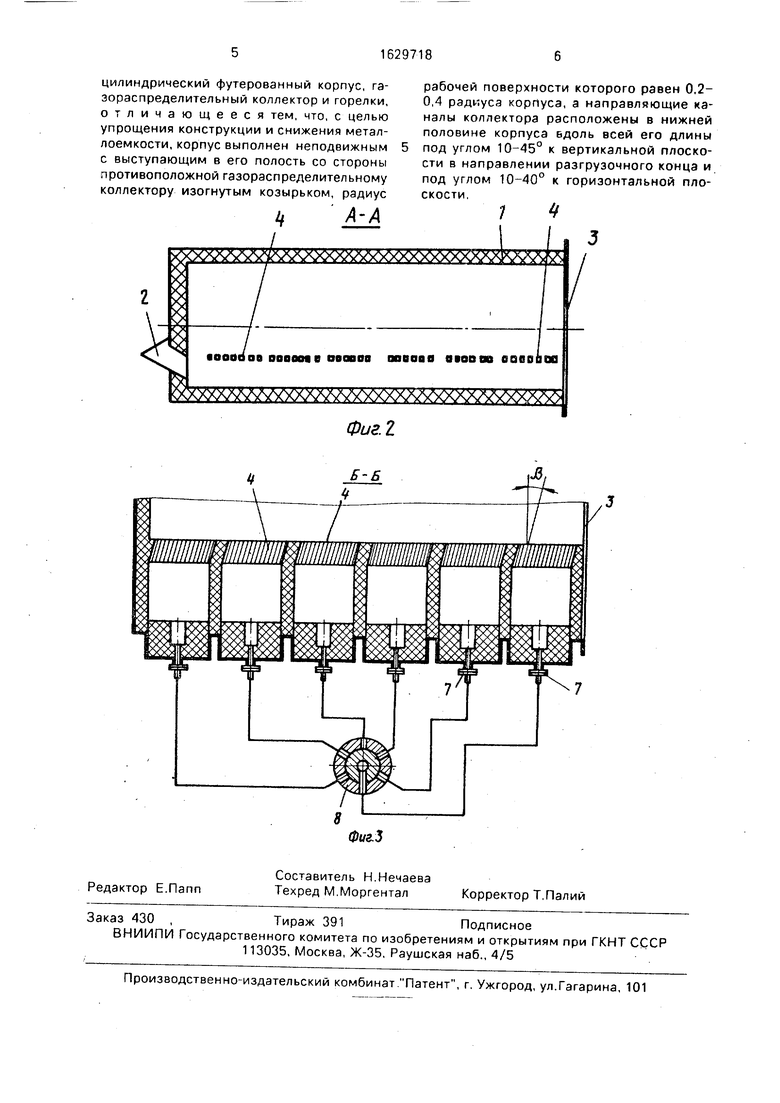

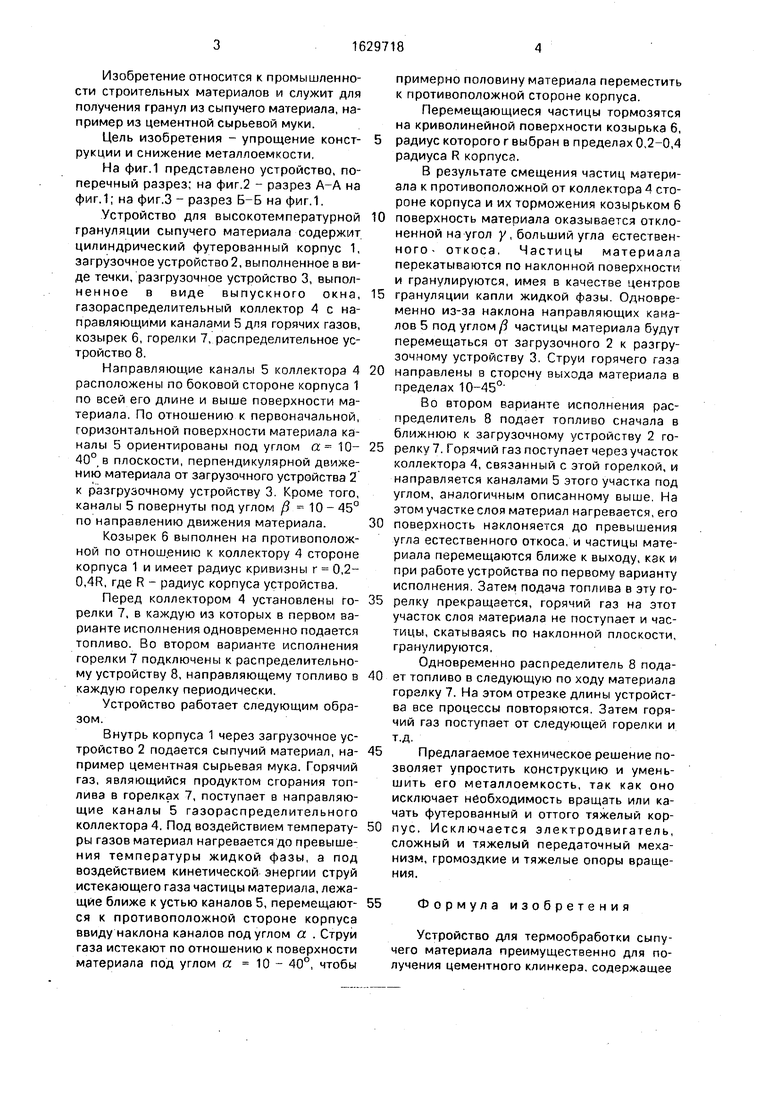

На фиг.1 представлено устройство, поперечный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Устройство для высокотемпературной грануляции сыпучего материала содержит цилиндрический футерованный корпус 1, загрузочное устройство 2, выполненное в виде течки, разгрузочное устройство 3, выпол- ненное в виде выпускного окна, газораспределительный коллектор 4 с направляющими каналами 5 для горячих газов, козырек 6, горелки 7, распределительное устройство 8.

Направляющие каналы 5 коллектора 4 расположены по боковой стороне корпуса 1 по всей его длине и выше поверхности материала. По отношению к первоначальной, горизонтальной поверхности материала каналы 5 ориентированы под углом о.- 10- плоскости, перпендикулярной движению материала от загрузочного устройства 2 к разгрузочному устройству 3. Кроме того, каналы 5 повернуты под углом / - 10 - 45° по направлению движения материала.

Козырек 6 выполнен на противоположной по отношению к коллектору 4 стороне корпуса 1 и имеет радиус кривизны г 0,2- 0,4R, где R - радиус корпуса устройства.

Перед коллектором 4 установлены горелки 7, в каждую из которых в первом варианте исполнения одновременно подается топливо. Во втором варианте исполнения горелки 7 подключены к распределительному устройству 8, направляющему топливо в каждую горелку периодически.

Устройство работает следующим образом.

Внутрь корпуса 1 через загрузочное устройство 2 подается сыпучий материал, например цементная сырьевая мука. Горячий газ, являющийся продуктом сгорания топлива в горелках 7, поступает в направляющие каналы 5 газораспределительного коллектора 4. Под воздействием температуры газов материал нагревается до превышения температуры жидкой фазы, а под воздействием кинетической энергии струй истекающего газа частицы материала, лежащие ближе к устью каналов 5, перемещаются к противоположной стороне корпуса ввиду наклона каналов под углом а . Струи газа истекают по отношению к поверхности материала под углом а 10 - 40°, чтобы

примерно половину материала переместить к противоположной стороне корпуса.

Перемещающиеся частицы тормозятся на криволинейной поверхности козырька 6,

радиус которого г выбран в пределах 0,2-0,4 радиуса R корпуса.

В результате смещения частиц материала к противоположной от коллектора 4 стороне корпуса и их торможения козырьком 6

поверхность материала оказывается отклоненной на угол у, больший угла естественного- откоса. Частицы материала перекатываются по наклонной поверхности и гранулируются, имея в качестве центров

грануляции капли жидкой фазы. Одновременно из-за наклона направляющих каналов 5 под углом/ частицы материала будут перемещаться от загрузочного 2 к разгрузочному устройству 3. Струи горячего газа

направлены в сторону выхода материала в пределах 10-45°

Во втором варианте исполнения распределитель 8 подает топливо сначала в ближнюю к загрузочному устройству 2 горелку 7. Горячий газ поступает через участок коллектора 4, связанный с этой горелкой, и направляется каналами 5 этого участка под углом, аналогичным описанному выше. На этом участке слоя материал нагревается, его

поверхность наклоняется до превышения угла естественного откоса, и частицы материала перемещаются ближе к выходу, как и при работе устройства по первому варианту исполнения. Затем подача топлива в эту горелку прекращается, горячий газ на этот участок слоя материала не поступает и частицы, скатываясь по наклонной плоскости, гранулируются,

Одновременно распределитель 8 подает топливо в следующую по ходу материала горалку 7. На этом отрезке длины устройства все процессы повторяются. Затем горячий газ поступает от следующей горелки и т.д.

Предлагаемое техническое решение позволяет упростить конструкцию и уменьшить его металлоемкость, так как оно исключает необходимость вращать или качать футерованный и оттого тяжелый кор0 пус. Исключается электродвигатель, сложный и тяжелый передаточный механизм, громоздкие и тяжелые опоры вращения.

5 Формула изобретения

Устройство для термообработки сыпучего материала преимущественно для получения цементного клинкера, содержащее

цилиндрический футерованный корпус, газораспределительный коллектор и горелки, отличающееся тем, что, с целью упрощения конструкции и снижения металлоемкости, корпус выполнен неподвижным с выступающим в его полость со стороны противоположной газораспределительному коллектору изогнутым козырьком, радиус

иА-А

1

УХХЛЛЛ УУУУ ХЛЛЛОО ХХХХХХ

ооооое ВОРОМ е оооооо повое а оовоаоа

рабочей поверхности которого равен 0,2- 0,4 радиуса корпуса, а направляющие каналы коллектора расположены в нижней половине корпуса вдоль всей его длины под углом 10-45° к вертикальной плоскости в направлении разгрузочного конца и под углом 10-40° скости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ ПРОКАЛКИ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2247288C1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Шахтная печь | 1989 |

|

SU1726942A1 |

| Шахтная печь | 1989 |

|

SU1652778A1 |

| Теплообменник для обработки полифракционного материала | 1979 |

|

SU937943A1 |

| Вращающаяся печь для приготовления цементного клинкера | 2015 |

|

RU2612114C1 |

| ПОДОГРЕВАТЕЛЬ КУСКОВОГО СЫРЬЯ | 2003 |

|

RU2241182C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Устройство для термической обработки высокодисперсного материала | 1989 |

|

SU1735692A1 |

| Устройство для подачи сырьевых материалов во вращающуюся печь | 1983 |

|

SU1122875A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для получения цементА нога клинкера из сырьевой муки. Цель изобретения - упрощение конструкции и снижение металлоемкости. Устройство содержит цилиндрический футерованный корпус 1 с каналами 5 для газов, горелками 7, В полость корпуса напротив каналов 5 выступает изогнутый козырек 6, радиус рабочей поверхности которого равен 0,2-0,4 радиуса корпуса. Каналы 5 расположены по всей длине корпуса под углом 10-45° к вертикальной плоскости в направлении разгрузочного конца и под углом 10-40° к горизонтальной плоскости. За счет такой конструкции нет необходимости вращать или качать тяжелый футерованный корпус, исключить привод, передаточный механизм опоры вращения. 3 ил. со о fO ю м -о 00 фиг

| Качающаяся печь (ее варианты) | 1982 |

|

SU1147912A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-02-23—Публикация

1989-03-06—Подача