Изобретение относится к автоматическому регулированию, загрузки дробилок и может быть использовано в черной и цветной металлургии, в промышленности строительных материалов и в химической промышленности.

Цель изобретения - повышение точности регулирования.

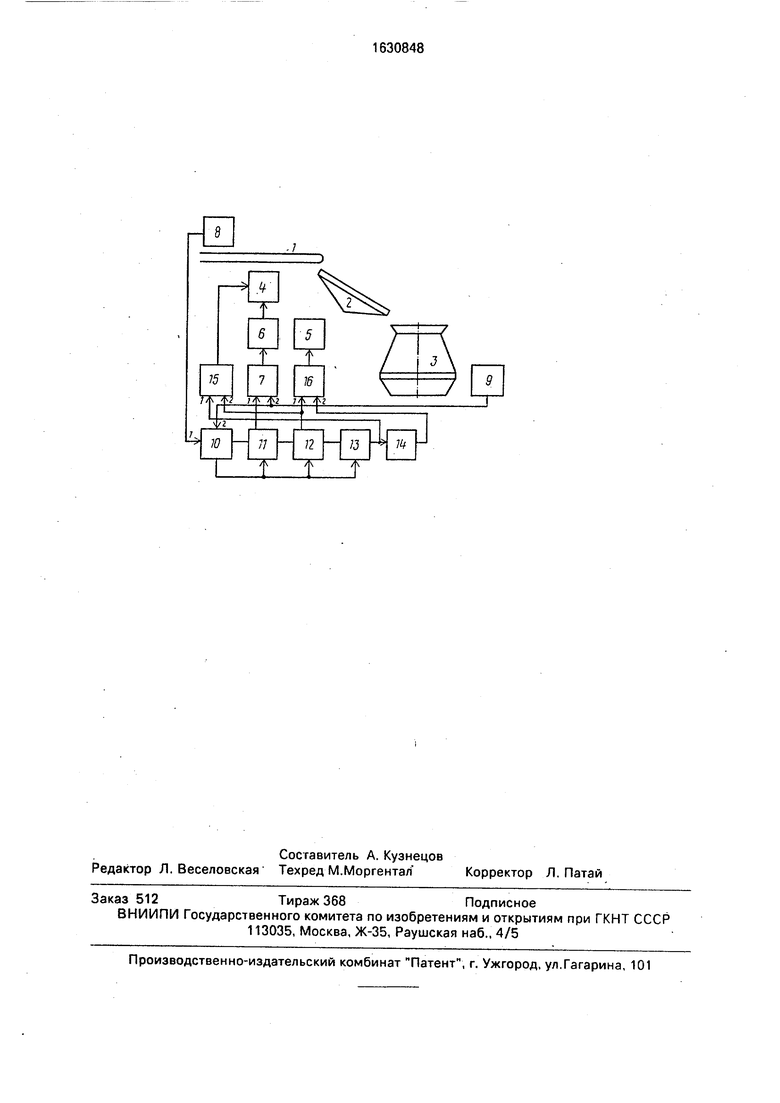

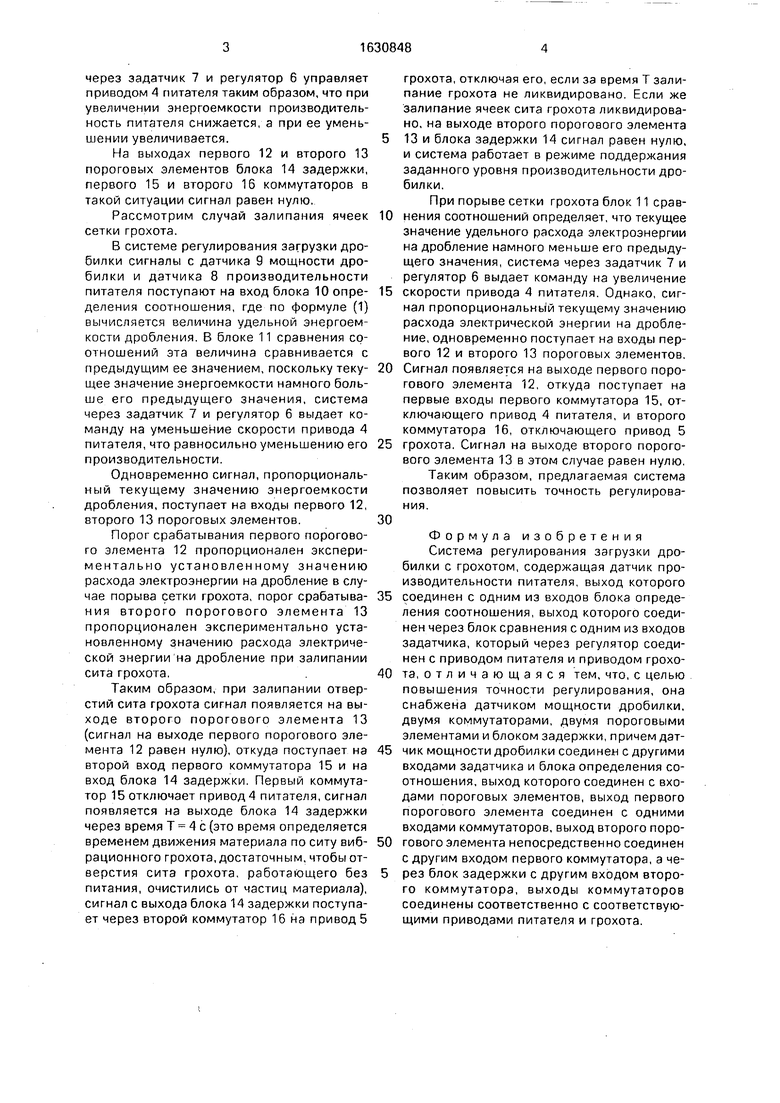

На чертеже представлена блок-схема системы.

В состав системы регулирования загрузки дробилки входят питатель 1, грохот 2, дробилка 3, приводы 4 и 5 питэтеля и грохота, регулятор 6, задатчик 7, датчик 8 и 9 производительности питателя и моь.;чости дробилки, блок 10 определения соотношения, блок 11 сравнения соотношений, пороговые элементы 12 и 13,блок 14 задержки, коммутаторы 15 и 16.

В качестве датчика производительности питателя используются серийно выпускаемые механические конвейерные весы типа ЛТМ, в качестве датчика мощности дробилки - датчик типа МДМ- 4

Система работает следующим образом При отсутствии аварийных и предава- рийных ситуаций система обеспечивает поддержание уровня производительности дробилки при изменяющихся физико-механических (крупность, прочность, влажность) характеристика исходною материала Такой режим работы обеспечивается тем, что, вычислив в блоке 7 определения соотношения величину Э удельного расхода электрической энергии на дробление по формуле

СО

С

о

W

о

00

4 00

Р-Рхх d Q

(1)

где Р - текущее значение мощности дробилки (измеряется датчиком 9 мощности дробилки),

Рхх - мощность холостого хода привода дробилки,

Q - текущее значение массы руды, подаваемой на грохот (измеряется датчиком 8 производительности питателя), сравнив эту величину в блоке 11 сравнения соотношений с предыдущим ее значением система

через задатчик 7 и регулятор 6 управляет приводом 4 питателя таким образом, что при увеличении энергоемкости производительность питателя снижается, а при ее уменьшении увеличивается.

На выходах первого 12 и второго 13 пороговых элементов блока 14 задержки, первого 15 и второго 16 коммутаторов в такой ситуации сигнал равен нулю.

Рассмотрим случай залипания ячеек сетки грохота.

В системе регулирования загрузки дробилки сигналы с датчика 9 мощности дробилки и датчика 8 производительности питателя поступают на вход блока 10 определения соотношения, где по формуле (1) вычисляется величина удельной энергоемкости дробления. В блоке 11 сравнения соотношений эта величина сравнивается с предыдущим ее значением, поскольку текущее значение энергоемкости намного больше его предыдущего значения, система через задатчик 7 и регулятор 6 выдает команду на уменьшение скорости привода 4 питателя, что равносильно уменьшению его производительности.

Одновременно сигнал, пропорциональный текущему значению энергоемкости дробления, поступает на входы первого 12, второго 13 пороговых элементов.

Порог срабатывания первого порогового элемента 12 пропорционален экспериментально установленному значению расхода электроэнергии на дробление в случае порыва сетки грохота, порог срабатывания второго порогового элемента 13 пропорционален экспериментально установленному значению расхода электрической энергии на дробление при залипании сита грохота,

Таким образом, при залипании отверстий сита грохота сигнал появляется на выходе второго порогового элемента 13 (сигнал на выходе первого порогового элемента 12 равен нулю), откуда поступает на второй вход первого коммутатора 15 и на вход блока 14 задержки. Первый коммутатор 15 отключает привод 4 питателя, сигнал появляется на выходе блока 14 задержки через время Т 4 с (это время определяется временем движения материала по ситу вибрационного грохота, достаточным, чтобы отверстия сита грохота, работающего без питания, очистились от частиц материала), сигнал с выхода блока 14 задержки поступает через второй коммутатор 16 на привод 5

грохота, отключая его, если за время Т зали- пание грохота не ликвидировано. Если же залипание ячеек сита грохота ликвидировано, на выходе второго порогового элемента

13 и блока задержки 14 сигнал равен нулю, и система работает в режиме поддержания заданного уровня производительности дробилки.

При порыве сетки грохота блок 11 срав0 нения соотношений определяет, что текущее значение удельного расхода электроэнергии на дробление намного меньше его предыдущего значения, система через задатчик 7 и регулятор 6 выдает команду на увеличение

5 скорости привода 4 питателя. Однако, сигнал пропорциональный текущему значению расхода электрической энергии на дробление, одновременно поступает на входы первого 12 и второго 13 пороговых элементов.

0 Сигнал появляется на выходе первого порогового элемента 12, откуда поступает на первые входы первого коммутатора 15, отключающего привод 4 питателя, и второго коммутатора 16, отключающего привод 5

5 грохота. Сигнал на выходе второго порогового элемента 13 в этом случае равен нулю, Таким образом, предлагаемая система позволяет повысить точность регулирования.

0

Формула изобретения Система регулирования загрузки дробилки с грохотом, содержащая датчик производительности питателя, выход которого

5 соединен с одним из входов блока определения соотношения, выход которого соединен через блок сравнения с одним из входов задатчика, который через регулятор соединен с приводом питателя и приводом грохо0 та, отличающаяся тем, что, с целью повышения точности регулирования, она снабжена датчиком мощности дробилки, двумя коммутаторами, двумя пороговыми элементами и блоком задержки, причем дат5 чик мощности дробилки соединен с другими входами задатчика и блока определения соотношения, выход которого соединен с входами пороговых элементов, выход первого порогового элемента соединен с одними входами коммутаторов, выход второго поро0 гового элемента непосредственно соединен с другим входом первого коммутатора, а через блок задержки с другим входом второго коммутатора, выходы коммутаторов соединены соответственно с соответствующими приводами питателя и грохота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Система регулирования трехстадийного комплекса дробления | 1986 |

|

SU1450861A1 |

| Система регулирования режима работы дробилки | 1983 |

|

SU1101303A1 |

| Способ автоматического управления дробильно-сортировочным процессом | 1989 |

|

SU1616703A1 |

| Способ регулирования режима работы комплекса дробления и устройство для его осуществления | 1988 |

|

SU1570772A1 |

| Устройство для регулирования производительности дробилки | 1983 |

|

SU1135493A1 |

| Система регулирования загрузки дробилки | 1989 |

|

SU1681957A1 |

| Система управления дробильной установки | 1985 |

|

SU1281303A1 |

| Устройство для управления работой дробильной установки | 1981 |

|

SU961777A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

Изобретение относится к регулированию загрузки дробилок, может быть использовано в промышпенности строительных метериалов, а также в черной и цветной металлургии и в химической промышленности и позволяет повысить точногть регулирования Система содержит регулятор 6, датчик 8 производительности питания, датчик 9 мощности дробилки, блок 10 определения соотношения, блок 11 сравнения, пороговые блоки 12 и 13, блок 14 задания, коммутаторы 15 и 16 и приводы питателя и грохота 1 ил

| Система управления дробильной установки | 1985 |

|

SU1281303A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ регулирования загрузки конусной дробилки | 1982 |

|

SU1079292A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-02-28—Публикация

1989-04-11—Подача