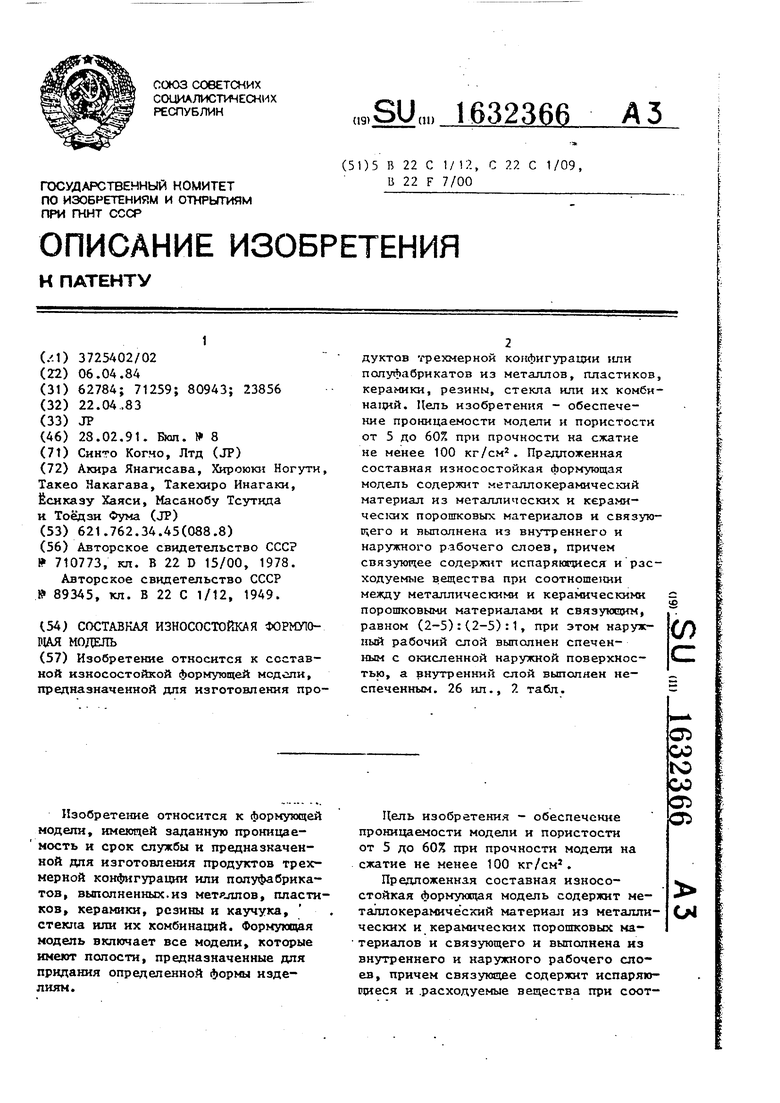

Изобретение относится к формующей модели, имеющей заданную проницаемость и срок службы и предназначенной для изготовления продуктов трехмерной конфигурации или полуфабрикатов, выполненных.из металлов, пластиков, керамики, резины и каучука, стекла или их комбинаций. Формующая модель включает все модели, которые имеют полости, предназначенные для придания определенной формы изделиям.

Цель изобретения - обеспечение проницаемости модели и пористости от 5 до 60% при прочности модели на сжатие не менее 100 кг/см2.

Предложенная составная износостойкая формующая модель содержит ме- таллокерамиче схий материал из металлических и керамических порошковых материалов и связующего и выполнена из внутреннего и наружного рабочего слоев, причем связующее содержит испаряющиеся и расходуемые вещества при соотО5

со to

оо

оэ

СЬ

О4

ношении между металлическими и керами- ческими порошковыми материалами и связующим равном (2-5):(2-5):1, причем наружный рабочий слой выполнен спеченным с окисленной наружной поверхностью, а внутренний слой выполнен спеченным.

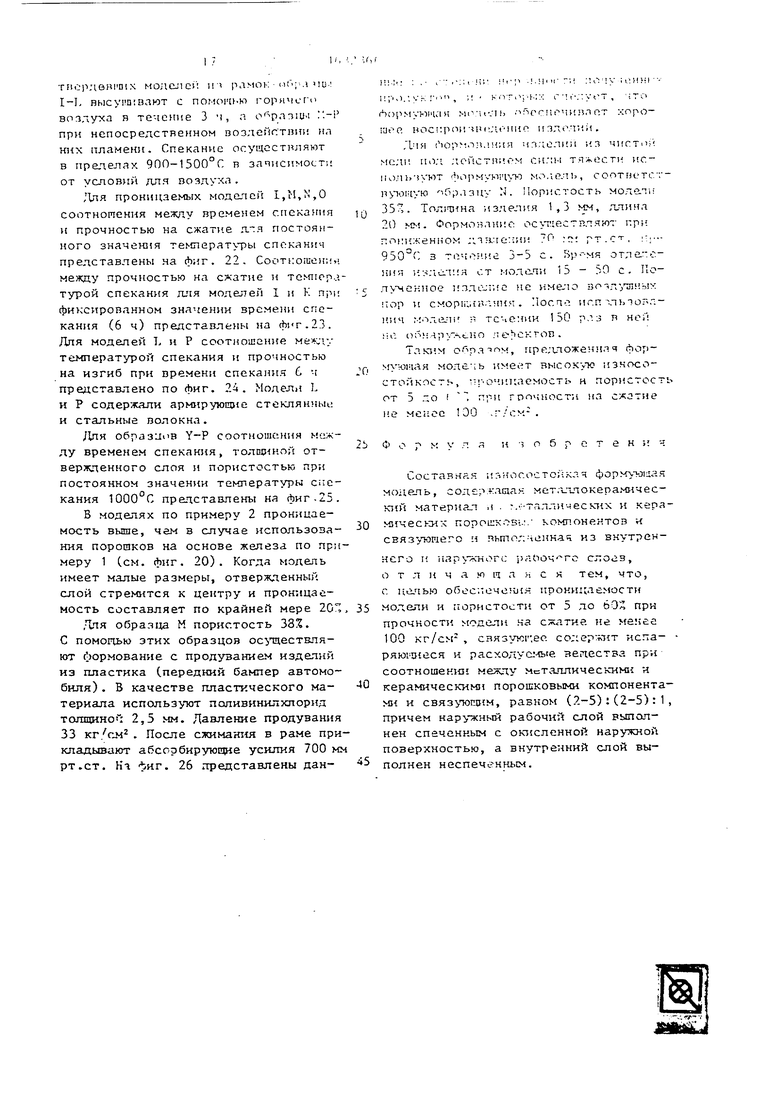

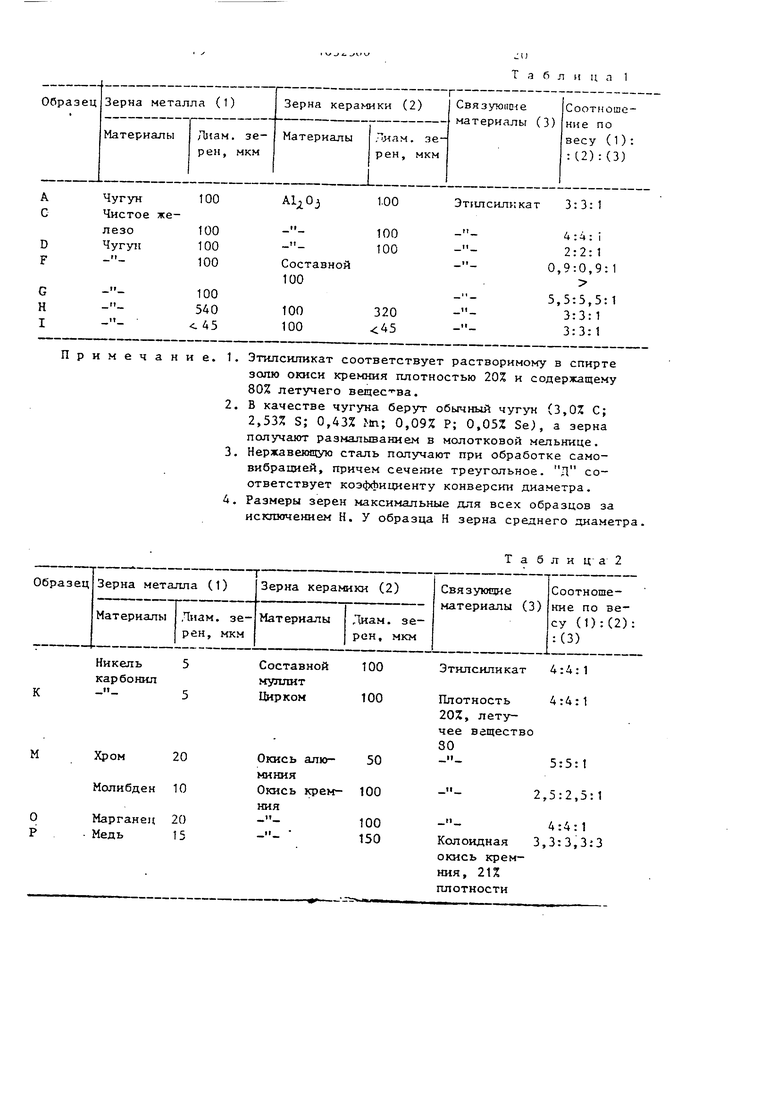

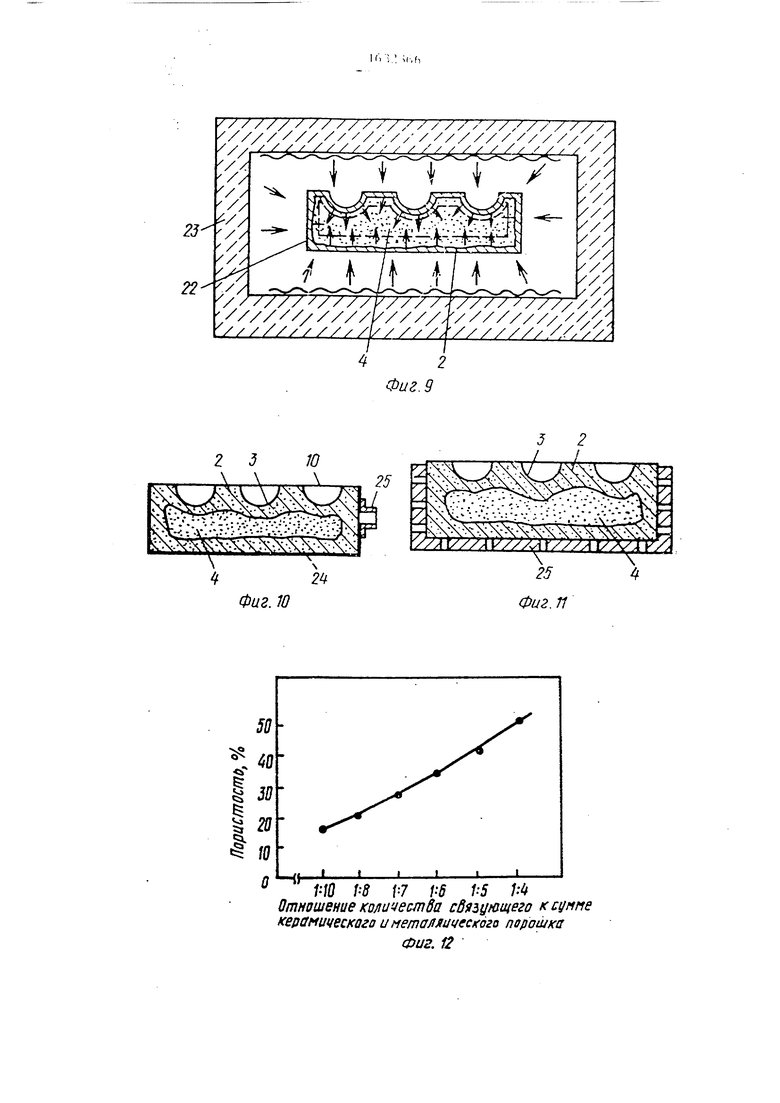

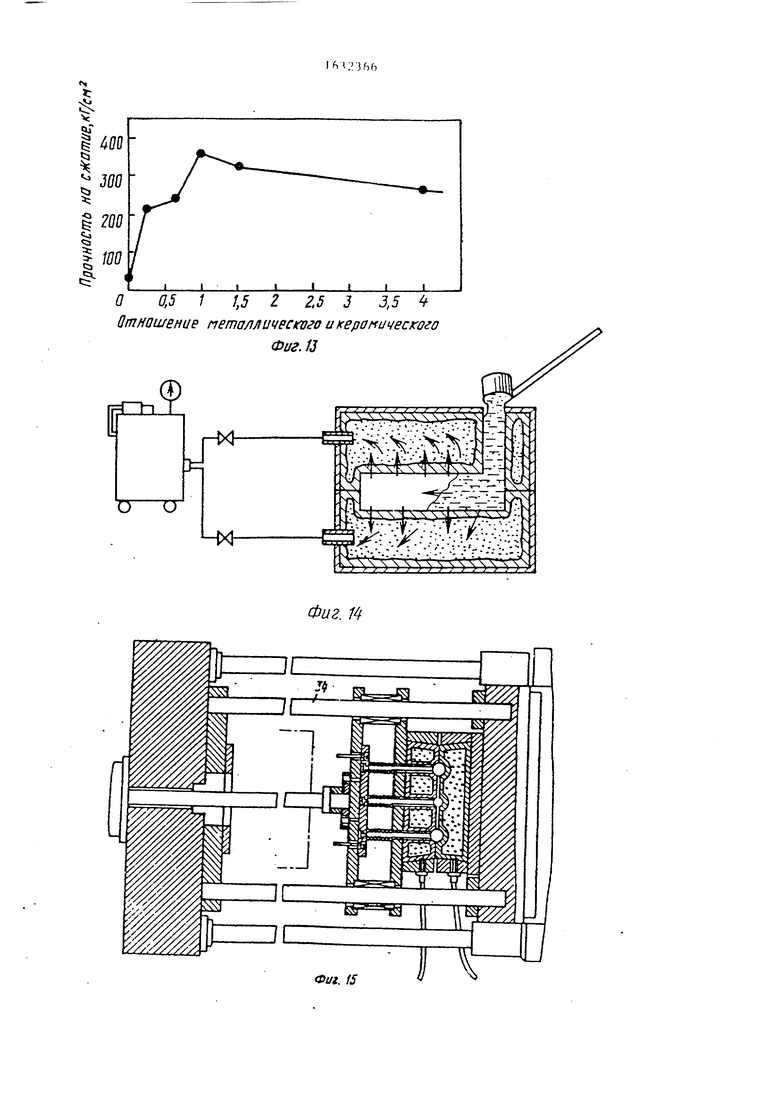

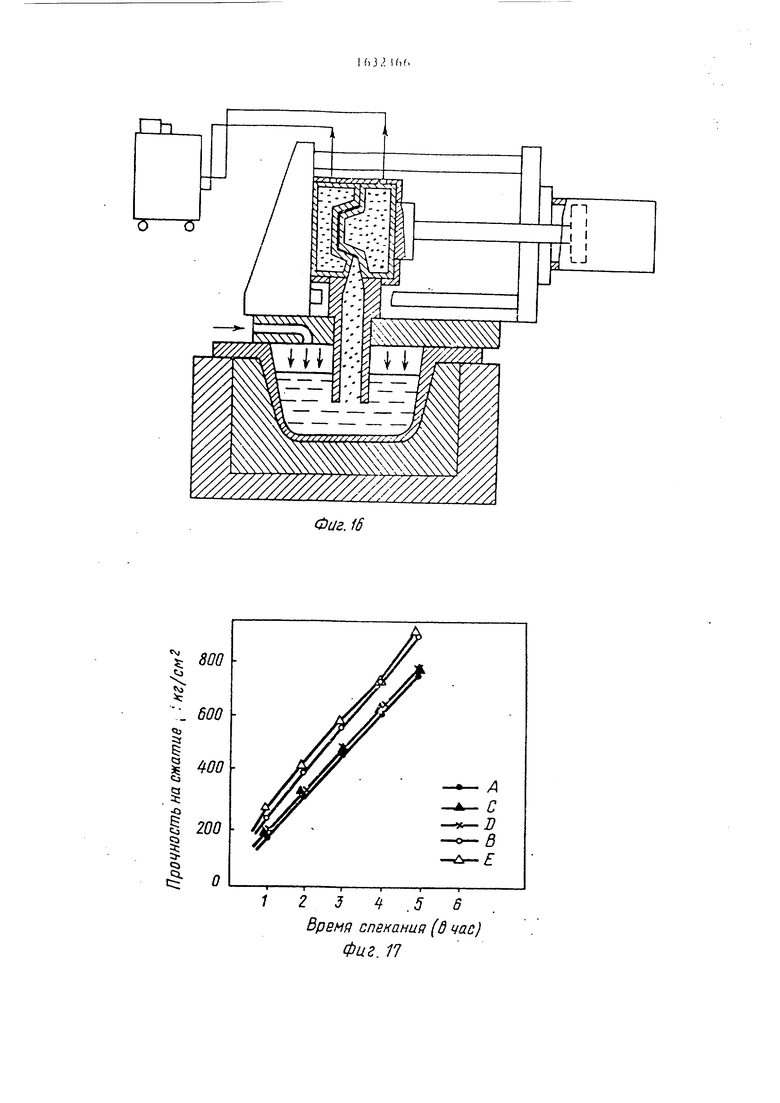

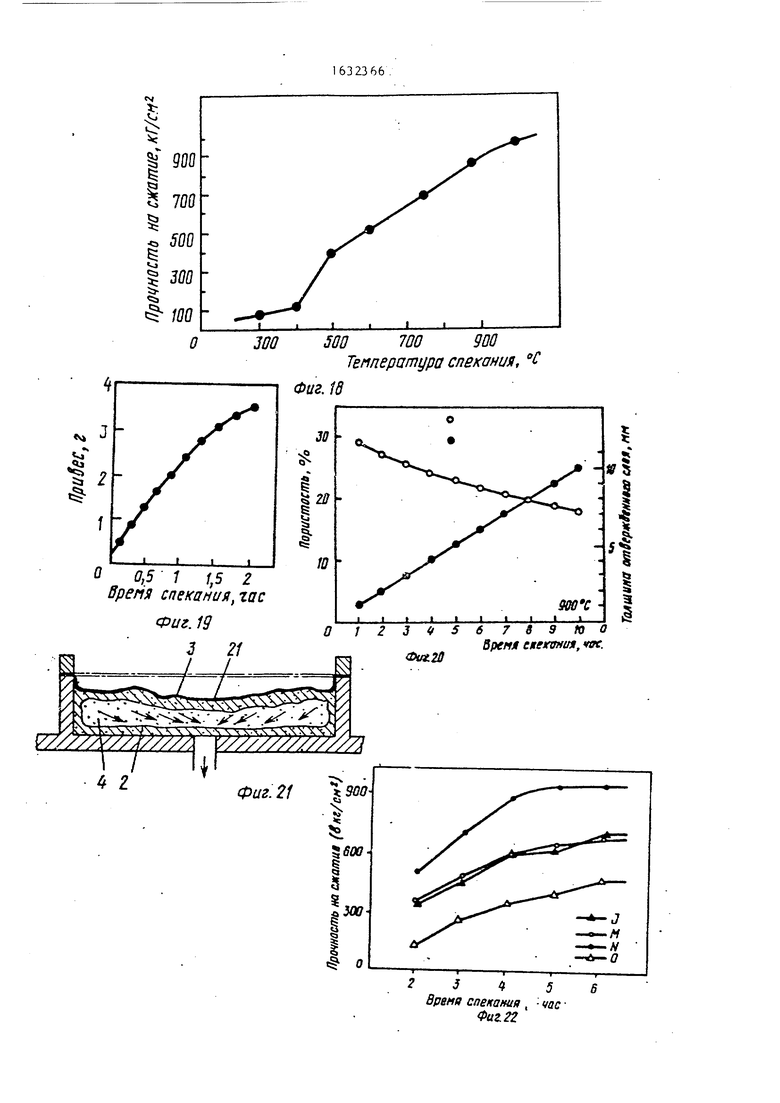

На фиг. 1 показаны в сечении наружный рабочий и внутренний слои составной формирующей модели; на фиг. 2 и 3 - структура наружного рабочего спеченного слоя и внутреннего неспеченного слоя; на фиг. А - поперечное сечение, формующей модели, используемой как литейная форма для получения отливок; на фиг. 5 - общий вид формующей модели, используемой как форма для вакуумного формования; на фиг. 6 - то же, поперечное сечение; на фиг.7 - поперечное сечение формующей матрицы, абсорбирующей воду при изготовлении керамических изделий; на фиг. 8-11 -схема осуществления способа изготовления формующей модели в соответствии с изобретением; на фиг. 12 - графическая зависимость, показывающая соот ношение между степенью пористости и отношением смешиваемых компонентов (связующее:компоненты); на фиг.13 - графическая зависимость, показывающая соотношение между отношением компонентов в смеси и прочностью на сжатие; на фиг. 14 - 16 - использование формуюг(их моделей для формования с абсорбцией при низком давлении или отсутствии давления, приложенного к расплавленным металлам; на фиг.17 - графические зависимости, показывающие соотношение между прочностью на сжатие и временем спекания формующей модели с использованием порошков на основе железа в качестве металлических порошков; на фиг. 18 - графическая зависимость, показывающая соотношение между прочностью на сжатие и температурой спекания формующих моделей, в которых в качестве металлических порошков используются порошки на основе железа; на фиг. 19 - графическая зависимость, показывающая соотношение между временем спекания и возрастанием веса формующей модели при ее изготовлении; на фиг. 20 - графическая зависимость, показывающая соотношение между временем спекания и пористостью, а также толщиной отверж- денного слоя при использовании поропг

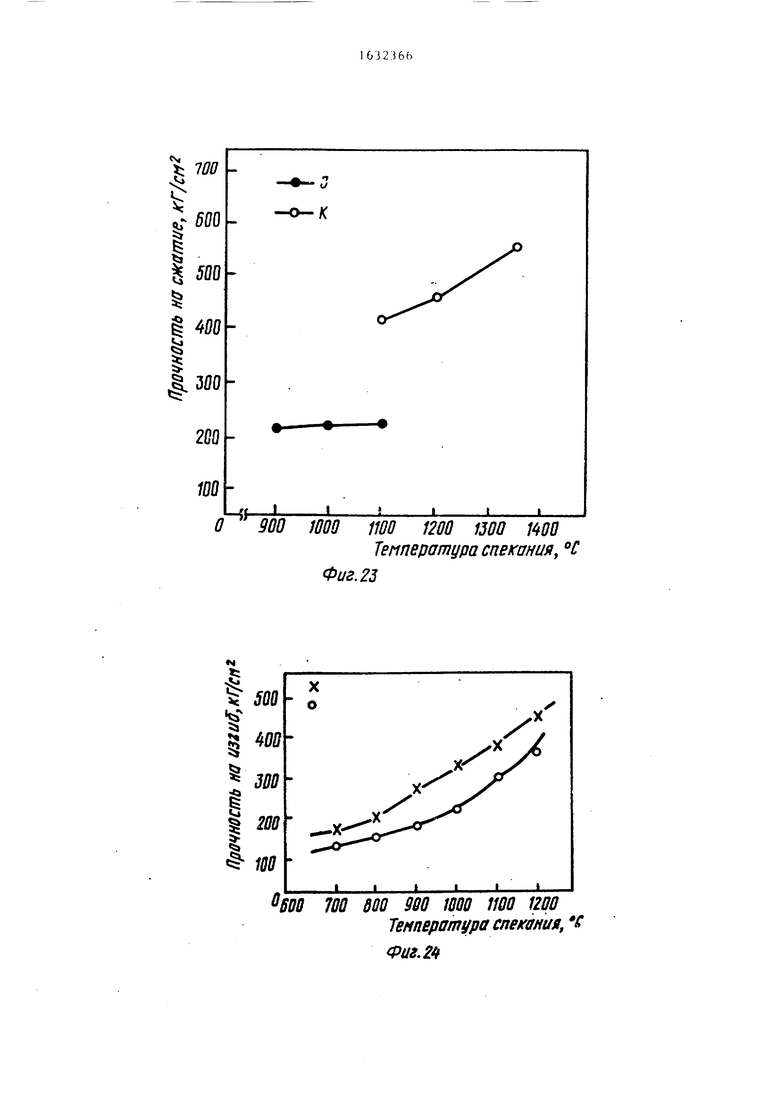

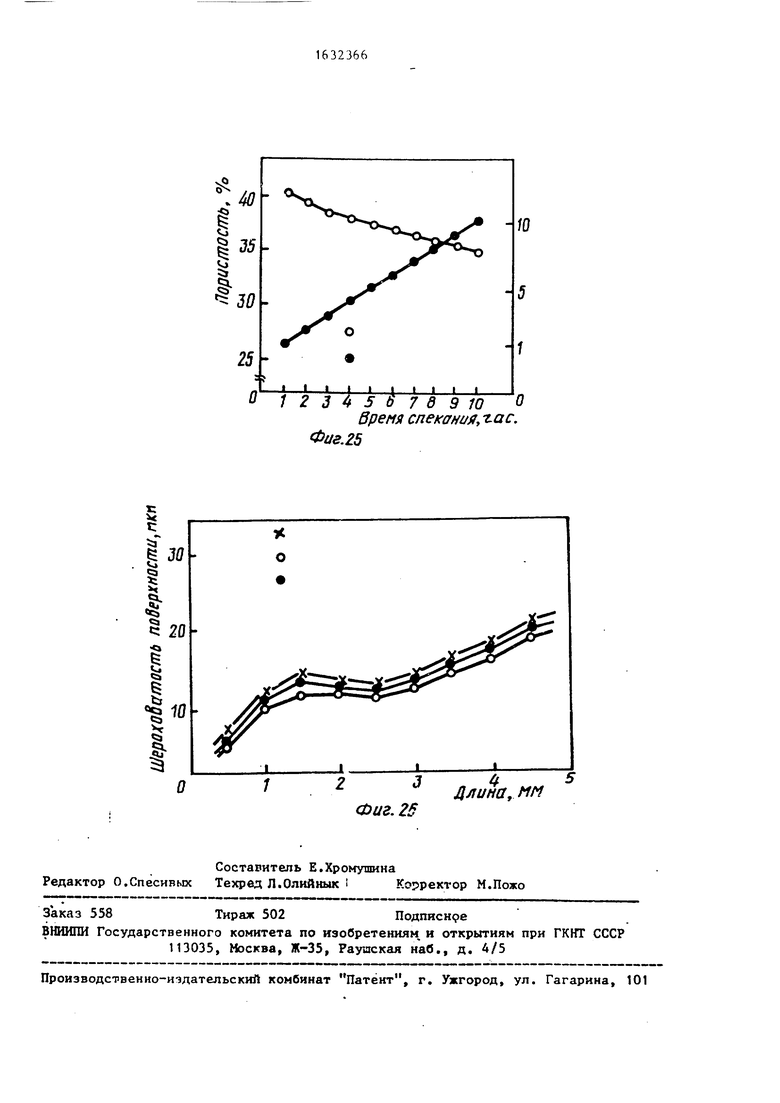

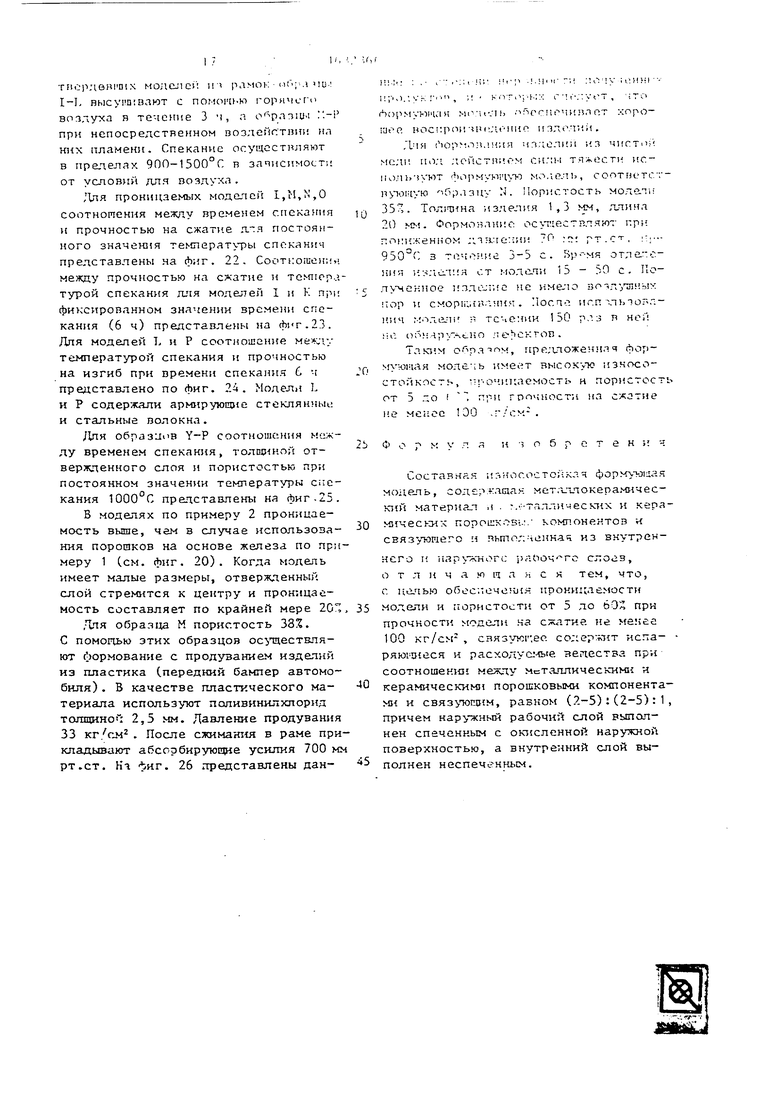

кои железа; на иг, 21 - поперсчн. сечение формующей модели; нл ij-и: . 22 графическая зависимость, показывающая соотношение между прочностью на сжатие и временем спекания для формующей модели, в которой используются в качестве металлических порошков порошки цветных металлов; на фиг. 23 зависимости, показывающие соотношение между прочностью на сжатие и температурой спекания продуктов, в которых в качестве металлических порошков используются порошки цветных металлов; на фиг, 24 - графическая зависимость, соответствующая прочности на изгиб спеченных моделей; на фиг. фиг. 25 - графическая зависимость, показывающая соотношение между временем спекания и пористостью, а также толщиной отвержденного елок при использовании порошков цветных металлов на фиг. 26 - воспроизводимость изделия по модели.

На фиг. 1 показано сечение составной износостойкой формующей модели выполненной в соответстпии с изобретением, которая состоит из состг. чной спеченной массы 1, содержащей Mevan- лические порошки и порошки керамики. Тело 1 имеет четко очерченный наружный спеченный слой 2 на внешней оболочке, включающий по крайней мере поверхность 3 модели. Спеченный слон 2 не подходит к центральной части модели. Поддерживающии внутренний слой k образован на основе неспекшейся смеси металлических порошков и порошков керамики на внутренней стороне спеченнс о слоя.

Спеченный слой 2 содержит объединенную структуру диспергированных гранулированных окислов 5 металлических порошков и порошков керамики 6, как показано на фиг. 2. Механизм образования спеченного слоя 2 включает окисление металлических порошков, сопровождаемое увеличением объема, с последующим спеканием, во время которого окислы металлов охватывают порошки керамики, в то время как спекание порошков керамики обеспечивает соединение этих компонентов в процессе, подобном диффузионному соединению которое имеет место на границе с по- рошками керамики. Спеченный слой 2. имеет на своей поверхности и на внутренней стороне четко очерченные бесчисленные внутренние каналы 7 (ра зме

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА | 2009 |

|

RU2515663C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1986 |

|

RU2011649C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

| ТЕЛО, ПОЛУЧЕННОЕ СПЕКАНИЕМ, И ЕГО ПРИМЕНЕНИЕ | 2004 |

|

RU2378226C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| Керамическая суспензия для 3D-печати и способ получения сложнопрофильных карбидокремниевых изделий на основе реакционно-связанного карбида кремния с применением 3D-печати | 2021 |

|

RU2781232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| ФОРМОВАННОЕ СПЕЧЕННОЕ ТЕЛО И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО СПЕЧЕННОГО ТЕЛА | 2020 |

|

RU2823618C2 |

| АЛМАЗНЫЙ СПЕЧЕННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ИНСТРУМЕНТ И АБРАЗИВНЫЙ ПОРОШОК ИЗ НЕГО | 1995 |

|

RU2113531C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1987 |

|

RU2019532C1 |

Изобретение относится к составной износостойкой формующей модели, предназначенной для изготовления продуктов трехмерной конфигурации или полуфабрикатов из металлов, пластиков, керамики, резины, стекла или их комбинаций. Цель изобретения - обеспечение проницаемости модели я пористости от 5 до 60% при прочности на сжатие не менее 100 кг/см2. Предложенная составная износостойкая формующая модель содержит мегаллокерамический материал из металлических и керамических порошковых материалов и связующего и выполнена из внутреннего и наружного рабочего слоев, причем связующее содержит испаряющиеся и расходуемые вещества при соотношении между металлическими и керамическими порошковыми материалами и связующим, равном (2-5):(2-5):1, при этом наружный рабочий слой выполнен спеченным с окисленной наружной поверхностью, а внутренний слой выполнен не- спеченным. 26 ил., 2 табл. о (Л

ю

5НИ

ры которых в среднем составляют О,1 - 50 мкм, но чаще 5-20 .жм), которые образуются п тех случаях, когда вещества, находящиеся в спекаемых материалах, выходят наружу через спеченную поверхность из ее внутренней части. При образовании четко очерченных внутренних открытых каналов 7 несмотря на пористость происходит формирование плотной и ровной поиерх- ности.

Слой Ј, находящийся на внутренней стороне спеченного слоя 2, содержит смесь металлического порошка 8, оставшегося неспеченным, и керамических порошков 6, как показано на фиг. 3. В пограничных районах металлических порошков 8 образуются неровные открытые внутренние каналы 9, возникающие вместе с исчезновением связующего. Внутренние каналы ч, возникающие вместе с исчезновением связующего. Внутренние каналы 9 сообщаются с открытым внутренним каналом 7 спеченного ело 2, так что составное спеченное тело 1 имеет пористую проницаемую структуру. Как внутренние каналы 7, так н каналы 9, характеризуются тем, что они не растрескивается, Пористость зависит от условий смешивания, которые будут рассмотрены позднее, условий проведения спекания н других факторов, но в общем случае составляет 5 - 60%, составное спеч-знное тело обладает прочностью на сжатие, значение которого 100 - 900 кг/см2 или

выше.

На фиг. 4 показан вариант практического использования изобретения для изготовления литейной формы, в которую расплавленный материал заливается при отсутствии давления или при наличии давления (даже отрицательного давления), которое созд 1ется внутри полости формы до затвердевания изделия. Модель разделяется на две части, причем обе они выполнены из составных спеченных продуктов, составными элементами которых являются порошки металлов и порошки керамики.

Спеченное тело образуется с наличием спеченного закрытого отвержден- ного слоя 2 на внешней поверхности, в то время как внутренний поддерживающий слой 4, образованный неспеченной смесью, формируется на внутренней стороне слоя 2, при этом обе части модели опреде-тчютг н наличием полостей 10, созданных понерхнсч гчми поделен 3. Ионерхногти 3 моделей и проход 11 структурно определяются спеченным слоем, н штырепые отперстня 12, предназначенные для вынимания npo-iw- тов, прохоцят через спеченный слой 2 и поддерживающий слой 4. Каналы или

нагреватели 13 погружены в слои 2 н 4 для охлаждения модели или удерживания ее в нагретом состоянии при необходимости .

На фиг. 5 и 6 представлен вариант

практического использования формующей модели при вакуумном способе от- ливки, который широко применяется для получения листов пластика. Матрица 14 состоит из составного спеченного тела, составными элементами которого являются порошки металла н порошки керамики. Составное спеченное тело образовано закрытым спеченным слоем 2, находящимся на внешней обо5 лочке, а на внутренней части спеченного слоя 2 формируется внутренний поддерживающий слой 4, который составлен из неспеченной смеси порошков. Спеченный слой 2 определен первой по0 верхностью модели 5, имеющей рисунок тисненной кожи, и второй поверхностью модели 16, имеющей рельефный рисунок, причем обе эти поверхности образуют абсорбционную модель. По5 верхность модели не ограничивается

этим вариантом практического осуществ-. лення и может быть определена как на охватывающей, так и на охватываемой матрицах.

0На фиг. 7 представлен вариант

практического использования изобретения для абсорбционной модели с использованием суспензированного материала, например модели для отливки

5 слипа, с целью получения гончарных изделий из фаянса или фарфора, имеющей 2 части и модельные поверхности 3, образующие полости. Обе части модели составлены из составного спеченного

0 тела из порошков металла и керамических порошков и имеют отвержденный слой 2, расположенный на внешней обо- ; лочке, включающей по крайней мере поверхность модели. Нижняя часть модели

5 снабжена проходом 17 сообщающимся с верхней частью и выпором 18, большим по разкеру прохода 17 и снабжена трубопроводом для введения слипа в выпор 18.

Состлиные iruiococToiiKiie проницле- мые и доягоп мние формукичие модели, представленные на фиг. 1,4-Я, могут быть изготовлены в процессе смеши- пания составных элементов и спязующе- го для получения суспензированного материала, операции заливания суспензии и формования e-j для придания ей желаемой конфигурации тела и опера- пин спекания высушенной суспензии п окислительной атмосфере.

Опера1сия приготовления суспензии включает в себя полное перемешивание механическим путем порошков металла и порошка керамики и добавление связующего, содержащего вещество, которое будет испаряться или расходоваться после того, как прошло формование.

Типичным связующим, содержащим

испаряемые вещества, является соединение кремния, в частности Золь окиси кремния (коллоидная окись кремния): 310г:пКгО. Окись крсу.ц ня является стабилизированным коллндсильным рас-вво ром окиси кремния. Например SiOj., имеются плотность 20 - 21%, Na20 с плотностью менее 0,027, при значении рН 3 - 4 при вязкости (при 20°С) менее 3 сП, плотностью (при 20°С) 1 - 1,16 соответствует указанному золю, В этом случае испарение воды приводит к образованию пористости.

Для предложенной модели также используют связующее на основе орга- нического силиката, особенно спирти- вый раствор окиси кремния золя, основанный на этилсиднкате. Этилсиликат является соединением низкого конденсата этил-орто-силиката в растворе неф- ти, в котором основное содержание продукта составляет 4 - 6 об., 40 - 42% необходимой окиси кремния, при этом плотность (при 25°С составляет 1,04 - 1,07, а вязкость (при 25°С) 2,6 -

4,2 сП. Золь этилсиликата является устойчивым веществом, не обладающий связующими свойствами. Эти связующие свойства придаются ему при смешивании со спиртовым раствором и водой в этил силикате с последующим электролизом полученной смеси. Спиртовый растворитель - ото этанол или изопро- панол. Причем добавляется вещество, обладающее кислотными свойствами (со- ляпая кислота, Фосфорная кислота, щавелевая кислота), в качестве катализатора для ускорения реакции и стабилизировании ю.пн окиси кремния.

Смесь включает тилснликат и к мщочг- рацин 80 нес.ч., опиртопыи р.к- чори- тель 13 вес.ч., поду Ь пес.ч. и

Iвес.ч. катализатора. Золь окиси кремния при плотности окиси кремния 20% включает 50 пес.ч. этилсиликата, 43 ч сниртоиого растнорителя 6 лес.ч. воды и 1 вес.ч. катализатора. Плотность окиси кремния, равная 21-31%, обеспечивается при регулировании содержания этилсилнката в пределах 15 - 33 вес.ч., и воды пределах 7 IIзес.ч. Полученный из спиртового растворителя золь окиси кремния является бесцветной прозрачной жидкостью, содержащей от 23 до 25% неиспаряющегося вещества (при 110°С), имеющей плотность (при 25°С) 0,92 - 0,93 и вязкость, превышающую 4 сП.

Для получения связующего, содержащего потребляемое в процессе спекания вещество, могут быть использованы те смолы, которые затвердевают при комнатной температуре, например уретановая, полиэфирная, эпоксидная, предпочтительно те смолы, которые превращаются с помощью растворителя в вещества г. небольшой вязкостью. К другим сзязуччим можно добазлять в соответствующем количестве, например, жидкое стекло.

Композитное спеченное изделие создается посредством заливки суспензированного материала, где связующее, содержащее испаряемое и воспламеняемое вещество, смешивается с составляющими в конкретном весопом соотношении в рамку, которая размещается с образцом продукта или с готовой моделью, формованием указанного материала, высушиванием его со спеканием высушенного вещества в окислительной атмосфере. Требуемым условием является то, чтобы весовое отношение порошков металла к порошкам керамики и к связующему составляло (2-5):(2-5):1

Указанные порошки металлов соответствуют порошкам железа или цветных металлов в качестве порошков на основе железа используют порошки электролитической стали или чугуна. Поропг- ки чугуна обладают тем преимуществом, что они обеспечивают ускорение процесса образования открытых внутренних каналов за счет сгопання свободного углерода в процессе спекания. В качестве порошког чугуна могут непользоваться порошки серого чугуна, ковкого чугуна или легированного чугуна, причем сплавы чугуна обеспечивают повышение устойчивости к воздей- стпню температуры и коррозионную устойчивость модели.

Поскольку порошки металлического железа дешевы, они используются довольно часто, но химическая устойчивость образуемых ими окислол невелика, и поэтому, если недопустимо образование даже небольших количеств ржавчины железа, необходимо использовать порошки цветных металлов. Если ветствующим образом выбрать порошки цветных металлов, то увеличивается прочность, устойчивость к термическим воздействиям и коррозионная устойчивость при одновременном повышении точности соблюдения размеров или качества поверхности. Цветовая гамма оказывается превосходной, что приводит к увеличению стоимости готового продукта. Например, если от продукта требуется высокая прочность, то используется порошок хрома, если необходимо обеспечить высокую устойчивость к термическим воздействиям и коррозионную устойчивость, то эффективным является применение порошков хрома, никеля и молибдена.

Таким образом, в качестве порошка цветного металла выбирается один или несколько порошков из группы, включающей порошки никеля, хрома, марганца, молибдена, титана, меди, кобальта или вольфрама. Каждый из них спекается в условиях смешивания с порошком керамики, и отвержденный слой образуется за счет того, что происходит диффузионное связывание на границе между порошками металлов и керамики.

t

В качестве порошков керамики при изготовлении модели выбираются порошки таких веществ, которые обладают малой деформацией при высокой температуре и которые легко соединяются с порошками металлов. Например, нейтральные вещества, а именно муллит, спеченная окись алюминия, расплавленная окись алюминия, хромит или силимит, либо кислые вещества, которые представлены плавленной окисью кремния, циркония и плавленным цирконом. Эти вещества пригодны в общем случае, но могут быть использованы

10

15

20

5

0

5

0

5

0

также и пелес мы, которые являются основаниями, например магнезия. В том случае, когда н качестве связующего используется золь окиси кремния, то с учетом того, что он устой- чнн при значениях pii 2-4, можмо применять порошки нейтральных или кислых веществ, обладающих высоко:) устойчивостью к термическому воздействию.

I

При изготовлении модели предпочтительно, чтобы диаметр частиц металлического порошка в неспеченном виде составлял бы максимально 2 - 500 мкм, а размеры частиц порошка керамики 10 - 300 мкм. Порошки железа, особенно порошки чугуна, применяют при размере частиц 50 - 500 мкм. Нижний предел обусловлен следующим: чем меньше величина диаметр- тем лучше способность к воспроиз едению неровности поверхности модели, но при этих условиях одновременно облегчаются условия образования трещин. Верхний предел обусловлен тем, что свойства модели ухудшаются ввиду изпишней пористости и прочности. Таким иразом, значение диаметра выбирается соответствующим образом между указанными верхним и нижним пределами.

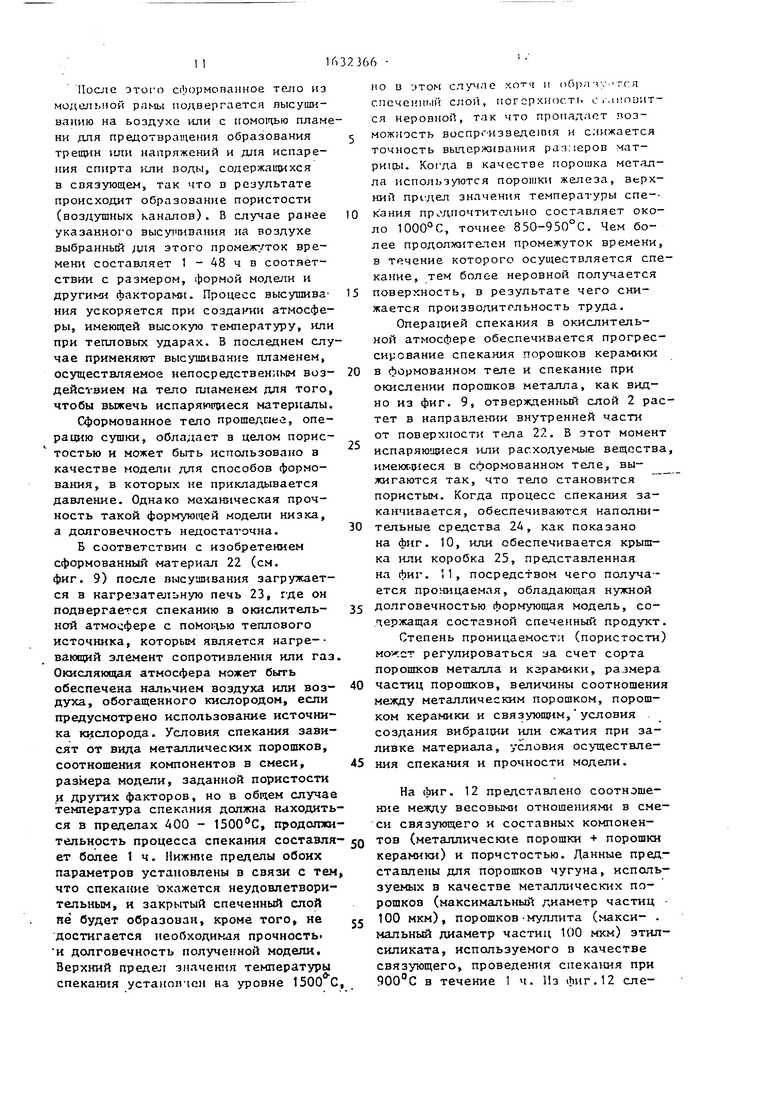

Получение требуемых конфигураций формующих моделей осуществляется путем заливания смешанных веществ в . форме суспензии, приготовленной на предыдущей стадии, и ее затвердевания (см. фиг. 8). Например, смесь веществ 19 заливается в модельную раму 20, снабженную моделирующим элементом 21, после чего она остается на воздухе в течение определенного промежутка времени. Полезным оказывается добавлять отверждающий реагент для ускорения процесса затвердевания, создавать вибрацию для облегчения заполнения или сжимания смеси веществ. Форма или конфигурация модельного элемента может быть точно передана при обеспечении требуемой текучести смешанного материала 19 и выборе соответствующих размеров металлических зерен и зерен керамики. Если штыри или трубки вставлены внутри рамки 20 модели при формовании смешанного материала, то г- результате получаются отверстия 12 или охлаждающие или подогревающие устройства 13, показанные на фиг.А.

После этого сформованное тело из модельной рамы подвергается высушиванию на ьоздухе или с помощью пламени для предотвращения образования трещин или напряжений и для испарения спирта или поды, содержащихся в связующем, так что в результате происходит образование пористости (воздушных каналов). В случае ранее указанного высушивания на воздухе выбранньй для этого промежуток времени составляет 1 - 48 ч в соответствии с размером, формой модели и другими факторами. Процесс высушива- ния ускоряется при создании атмосферы, имеющей высокую температуру, или при тепловых ударах. В последнем случае применяют высушивание пламенем, осуществляемое непосредственным воз- действием на тело штаменем для того, чтобы выжечь испаряющиеся материалы.

Сформованное тело прошедпее, операцию сушки, обладает в целом пористостью и может быть использовано в качестве модели для способов формования, в которых не прикладывается давление. Однако механическая прочность такой формующей модели низка, а долговечность недостаточна.

Б соответствии с изобретением сформованный материал 22 (см. фиг. 9) после высушивания загружается в нагревательную печь 23, где он подвергается спеканию в окислитель- ной атмосфере с помощью теплового источника, которым является нагре- вающий элемент сопротивления или газ. Окисляющая атмосфера может быть обеспечена наличием воздуха или воз- духа, обогащенного кислородом, если

предусмотрено использование источника кислорода. Условия спекания зависят от вида металлических порошков, соотношения компонентов в смеси,

размера модели, заданной пористости и других факторов, но в общем случае температура спекания должна находиться в пределах 400 - 1500°С, продолжительность процесса спекания составля- ет более 1 ч. Нижние пределы обоих параметров установлены в связи с тем, что спекание окажется неудовлетворительным, и закрытый спеченный слой не будет образован, кроме того, не достигается необходимая прочность, и долговечность полученной модели. Верхний предел значения температуры спекания устанончен на уровне 1500 С,

но и случае хотч и обрл .- г г л спеченный слой, погсрхность с i .пшиит- ся неровной, так что пропадает возможность воспроизведения и снижается точность выдерживания размеров матрицы. Когда в качестве порошка металла используются порошки железа, верхний продел значения температуры спе-- к ания предпочтительно составляет около 1000°С, точнее 850-950°С. Чем более продолжителен промежуток времени, в течение которого осуществляется спекание, тем более неровной получается поверхность, в результате чего снижается производительность труда.

Операцией спекания в окислительной атмосфере обеспечивается прогрес- сирование спекания порошков керамики в формованном теле и спекание при окислении порошков металла, как видно из фиг. 9, отвержденный слой 2 растет в направлении внутренней части от поверхности тела 22. В этот момент испаряющиеся или расходуемые вещества имеюс неся в сформованном теле, выжигаются так, что тело становится пористым. Когда процесс спекания заканчивается, обеспечиваются наполнительные средства 24, как показано на фиг. 10, или обеспечивается крышка или коробка 25, представленная на фиг. 11, посредством чего получается проницаемая, обладающая нужной долговечностью формующая модель, содержащая составной спеченный продукт.

Степень проницаемости (пористости) мож.ст регулироваться за счет сорта порошков металла и кзрамики, размера частиц порошков, величины соотношения между металлическим порошком, порошком керамики и связующим, условия создания вибрации или сжатия при заливке материала, условия осуществления спекания и прочности модели.

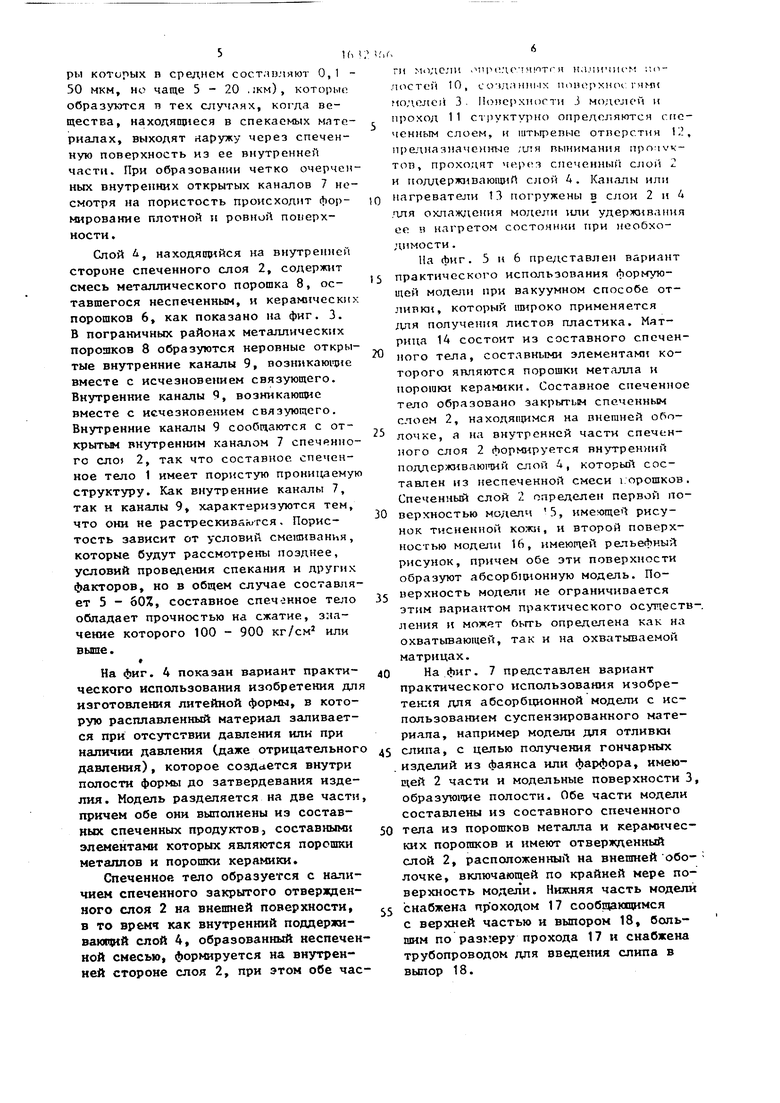

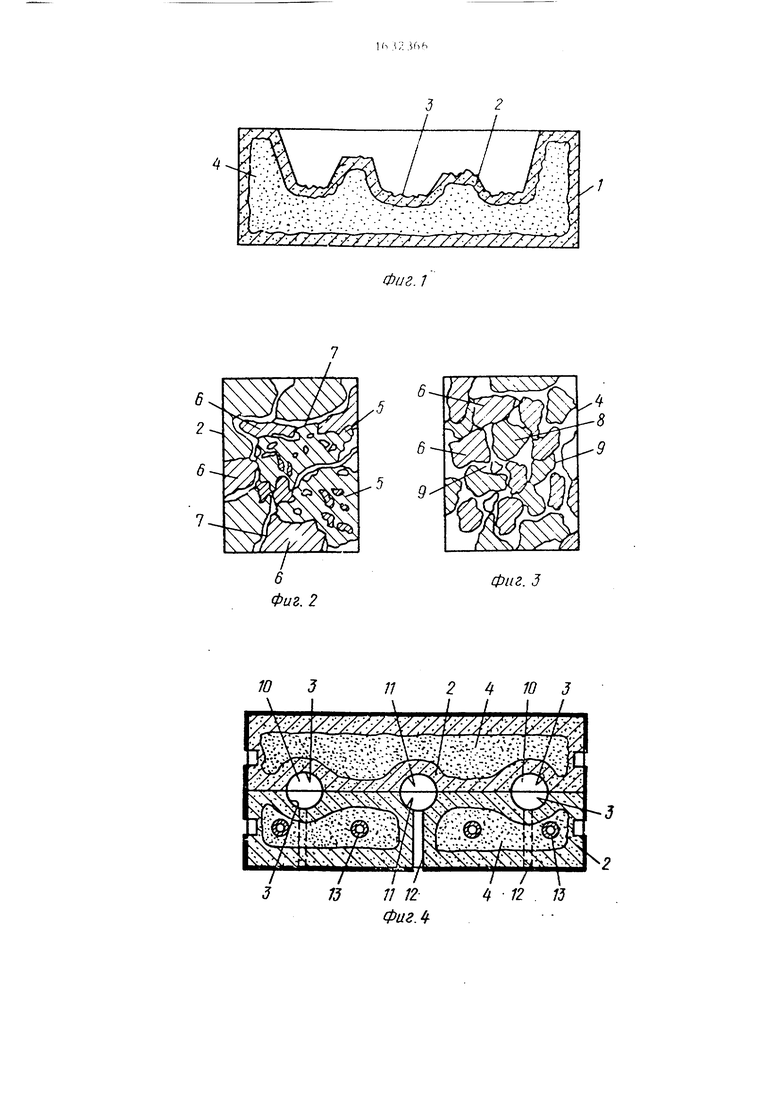

На фиг. 12 представлено соотношение между весовыми отношениями в смеси связующего и составных компонентов (металлические порошки + порошки керамики) и пористостью. Данные представлены для порошков чугуна, используемых в качестве металлических порошков (максимальный диаметр частиц 100 мкм), порошков-муллита (макси- . мальный диаметр частиц 100 мхм) этил- силиката, используемого в качестве связующего, проведения спекания при 900°С в течение 1 ч. Из фиг.12 еледует, что пористость возрастает при уменьшении соотношений между ингредн- .ентами смеси. Этот факт может быть учтен экспериментально путем использования в качестве металлических порошков цветных металлов.

На фш. 13 показано, каким образом прочность на сжатие меняет свои значения, если происходит изменение весовых соотношений между металлическими порошками и порошком керамики при сохранении постоянства соотношения между связующим и ингредиентами. Исследуемые пробы размером 10x20 мм, материалы и условия спекания соответствуют фиг. 12, причем соотношения между количеством металлических порошков и порошков керамики выбирают в шести вариантах 4:1, 3:2,2; 5:2,5; 2:3; 1:4 и 0:5. Из фиг. 13 видно, что прочность, составляющая более 100 кг/см2, получена во всех случаях, кроме соотношения 0:5, и, в частности, при смеси с равным содержанием металлических порошков и порошков керамики, причем это значение соответствует почти требуемому значению прочности. Во всех случаях, кроме соотношения 0:5, пористость составляет 35 - 50%, причем пористость увеличивается при-возрастании содержания металлических порошков.

На фиг. 14-16 показано использование на практике проницаемой и долговечной модели. На фиг. 14 и 15 представлено осуществление формования с абсорбцией при отсутствии давления, прикладываемого к расплавленным металлам, таким как алюминиевый сштав, медь или железо, причем жидкость или суспензированный материал - это фаянс, воск или огнеупорный материал.

На фиг. 16 представтено использование модели в абсорбционной системе низкого давления с использованием жидкого или суспензированного мате- риала, который представлен расплавленным металлом.

Пример 1. В качестве порошков металлов используют порошки на основе железа, после чего готовят опытные образцы проницаемых, имеющих большой срок службы формующих моделей, с которыми проводят испытания в условиях, представленных в табл. 1. В данном примере отношение по весу в скеси металлических порошков и порошков керамики одинаковое.

0

5

0

5

0

5

0

5

0

5

jкаjanHMH млтерм.и равномерно пере- мегп-шают для того, чтобы получить суспензию исследуемого материала. Эту суспензию выливают в раму модели, снабженную определенным рисунком. После удаления связующего из модели образцы A,S,C,F и (. высупивакгг посредством иоздействия пламени в течение 0,5 ч, а обрлзцч D,E,H и I- высушивали на воздухе в течение 48 ч.

Хаждый из образцов помещают в электрическую лечь с нагревательными элементами сопротивления и спекаю-.- и, -воздухе. При этом получены долговечные модели с тре5у°мой проницаемостью, содержащие составные спеченные продукты.

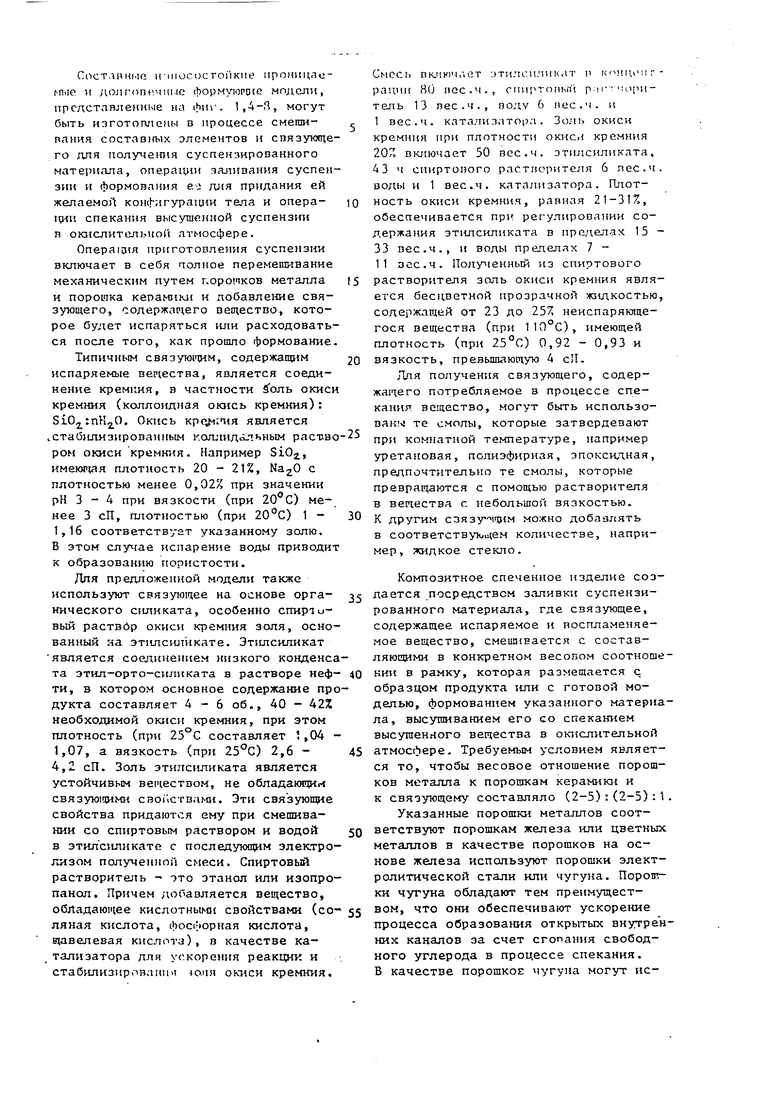

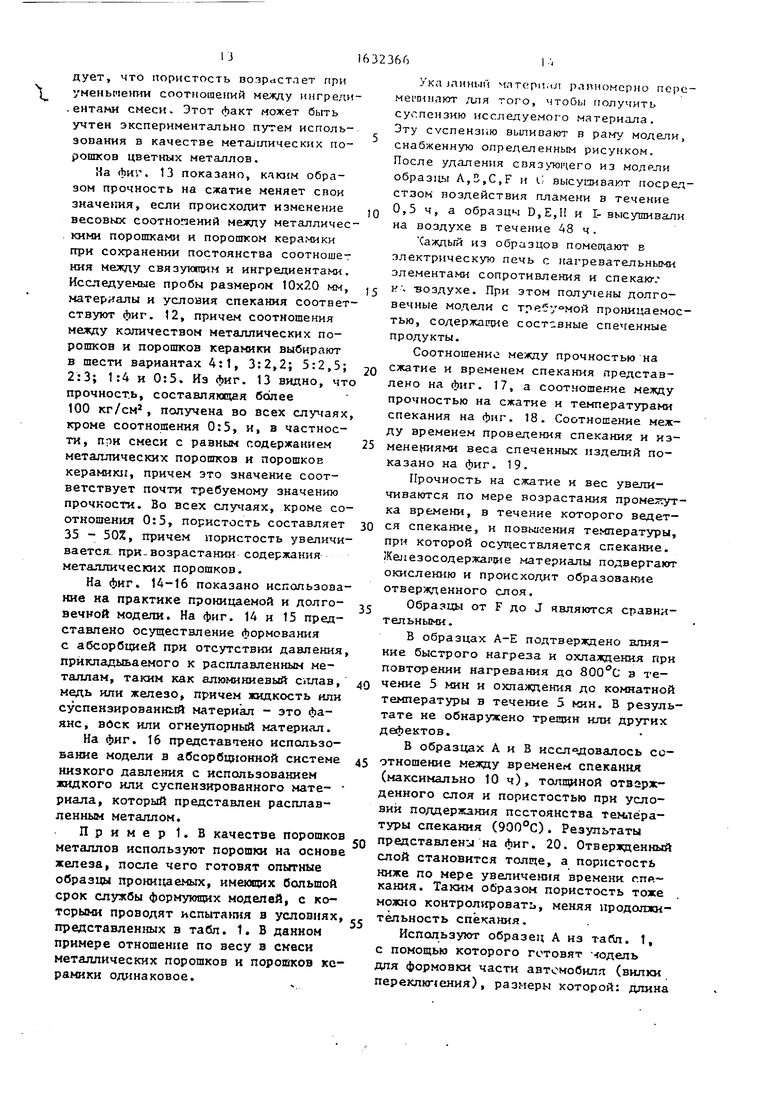

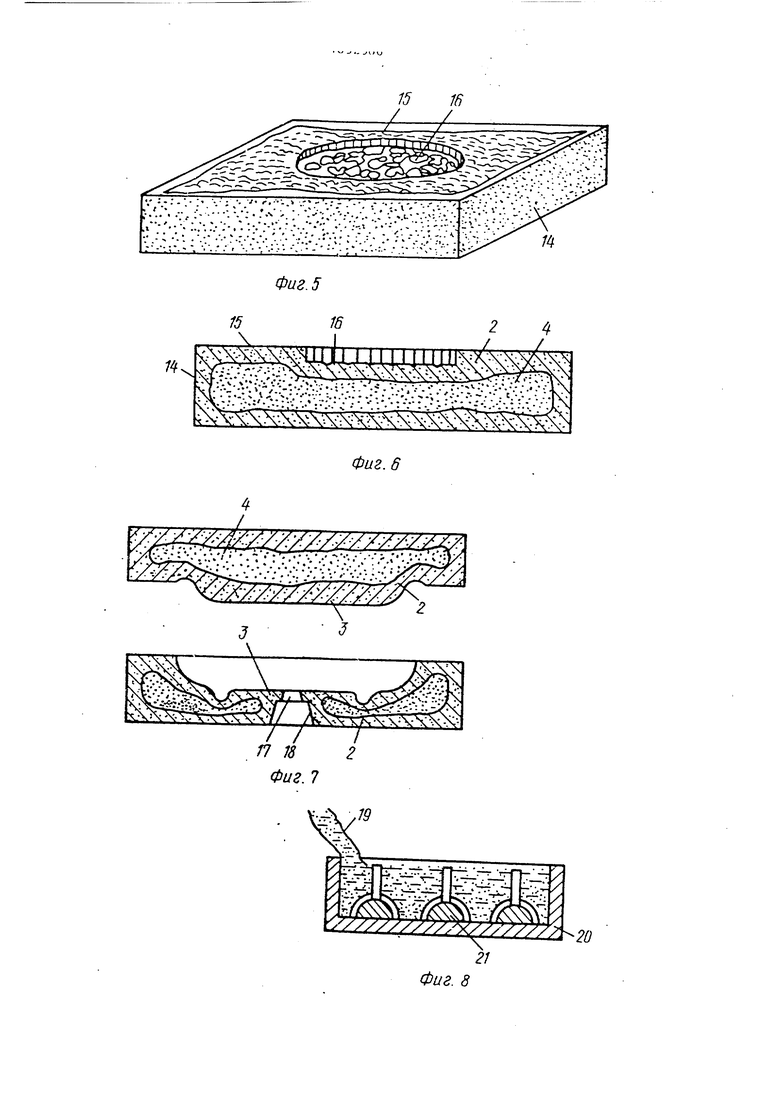

Соотношение между прочностью на сжатие и временем спекания представлено на фиг. 17, а соотношение между прочностью на сжатие и температурами спекания на фиг. 18. Соотношение между временем проведения спекания и изменениями веса спеченных изделий показано на фиг. 19.

Прочность на сжатие и вес увеличиваются по мере возрастания промезгут- ка времени, в течение которого ведется спекание, и повышения температуры, при которой осуществляется спекание. Железосодержащие материалы подвергают окислению и происходит образование отвержденного слоя.

Образцы от F до J являются сравнительными.

В образцах А-Е подтверждено влияние быстрого нагреза и охлаждения при повторении нагревания до 800°С в течение 5 мин и охлаждения до комнатной температуры в течение 5 кин. В результате не обнаружено трещин или других дефектов.

В образцах А и В исследовалось соотношение между временем спекания (максимально 10 ч), толщиной отвгрж- денного слоя и пористостью при условий поддержания псстоянства температуры спекания (900°С). Результаты представлены на фиг. 20. Отвержденкый слой становится толще, а пористость ниже по мере увеличения времени ГПР. кания. Таким образом пористость тоже можно контролировать, меняя продолжительность спекания.

Используют образец А из табл. 1, с помощью которого готовят чодель для формовки части автомобиля (вилки переключения), размеры которой: длина

00, пшрина Wl я ныгот.1 : : при условии, что пористость .ЮГ , прочность на сжатие 850 кг/см2 толщина отверждекного слоя 6 - Я мм. Модель, выполненная в соответствии с изобретением, обладает проницаемостью и за- крытой поверхностью модели. Г, отношении образцов В-Е результаты anaj.o- гичны.

Поверхность модели промывают спиртовым раствором графитя, причем мо v дель снабжена с.бсорбирую:тимн трубками, расположенная сблку, л на другую часть наносят заполнитель для уплот- нения или покрытия и модель включают в формующее устройство, показанное на фиг. 15. Формование осуществляют под действием силы тяжести алюмннчевого сплава АЛС-12, в то время как

20

абсорбция обеспечивалась через абсорбирующие трубки при 700 мм рт.ст. Услович формования: 700аС. Время фор меззгшя 3 - 5 с, время отделения от модели 15 - 50 с. Следовательно, рас плавленный материал тек плавно, без погружения, при этом способность к воспроизведению увеличилась в значительной степени по сравнению с простым формованием под действием силы тяжести. Изделие оказалось закрытым во внутренней члсти.

Получены отливки толщиной 1,5 мм. Расплавленный материал поступает я укачанные части, получен формованный продукт малой толгвп н без дефектов. В отношении срока сдч-хбн не отмечалось никаких дефектов при исполь о- вании модели сзьпае 70 раз.

Образец В из табл. 1 использован при пористости 25%, прочности на сжатие 900 гг/см2 и толяине отвержден- ного слоя 5-7 мм, времени спекания 5ч.

Эту модель используют для испытаний, при этом ос ччествляют заливание алюминиевого спллва (АЛС- . 2) в ходе формования при низком давлении, как показано на фиг. 16, при абсорбирую- тем воздействии, равном 700 мм рт.ст передаваемом через трубки, предусмотренные в боковых сторонах подвижной и неподвижной частой модели при температуре жлдьччсти 700°( ;, давлении 1,5 кг/смг, времени формования 1 с и времени отделения от модели 15 - 50 с. В результат точность формования в матрице в дополнение к преимуПССТВЛМ, . ilptL T .4i-M М Лор М ПРИ НИ 1Ч.М Д.2ГШ 111 :1 .

I

Используют о -.рл I M; Г., с помотаю модели получают изделие, нмекмчее о- рис гость, соответс гвууччум тиснению

А

кожи, при ус юнин Лормопанш : 100 (.

пр одолжи т ель и ос гь I

рлт:ерьг ллина

20, ширина 12Г и Тч-пмлна 30 -м

при пористости 2эХ ч тол route денного слоя 3 мм.

Сюрмук изя модель .включена в фор- установку, предстап:тенн ю на фиг. 21. лист пластического мате- риапа Т ЛБ и толпиной 0,5 мм подвергнут вакуумной формовке при 90°С. Абсорбируюг:ин часток один р дентре модели, обО -печнвакн.ен формовак 1е с помощью вакуума, абсорбирование определялось давлением 700 мм рт.ст.

Неровности поверхности пру воспро- нзведоши тиснения кожи и неровность поверхности кета пластического ма- , получаемого г:рн аоспрон ве- денин с нспол} зонлннем аРсорбгр я, сравнивают с. исходной мод-л-.ью. Различие в нероянэсти ,у тремя элементами не гружено, следов.гтельно , обеспечено прекрасное аос.чрон ведение. Вакуумное формование L. использованием тон модели злннснг ст системы ялннки ;гернала, -т приставлкие оказывается более плоткмм за счет спекания, при этом образуется от- вержденный слой, обладлюрщ: проницаемостью, при использовании MO::CV.M по всей ее поверхности действует равномерное абсорОируюпее усилие.

Пример 2. В качестве порошков металла используют порошки металлов: никеля, хрома, молибдена, меди и марганца. Готовят обладакмтне большим сроком службы формутог- е модели для проведения нсследова и в условиях, которые определены для лучших из образцов в примере 1.

При изготовлении образцов от I до Р (см. табл. 2) исходную смесь подвергают равномерному перемешиванию чтобы подготовить суспензированные материалы, после чего эти материалы в форме суспензии заливают в рамки, где заложены основные модели блюд, изготавливаемых в других странах, сосудов, санитарных устройств, частей швейных, машин. Продукты используют в виде формующих моделей размерами 400x400x200 мм. После извлечения затнорде 1 П1Х моделей п i рлмоь )(, IMU I-L высушивают с помопью горячего вочдуха в течение 3 ч, а обратим ..- при непосредственном возденстштн нл них пламени. Спекание осуществляют в пределах 900-1500°С в зависимости от условии для воздуха.

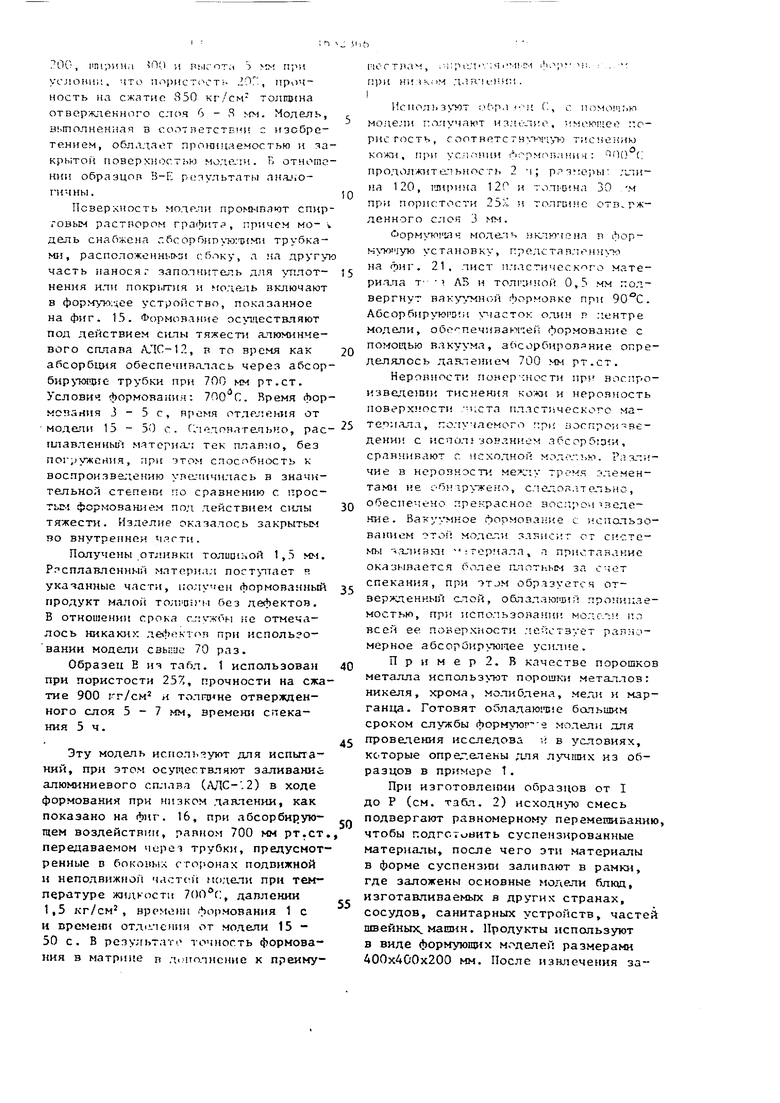

Для проницаемых моделей I,M,N,0 соотношения между временем спекания и прочностью на сжатие для постоянного значения температуры спс-клнич представлены на фиг. 22, Соотношении между прочностью на схатне и темпер.i турой спекания для моделей I и К при фиксированном значении времени спекания (6 ч) представлены на фиг.23. Для моделей Т, и Р соотношение температурой спекания и прочностью на изгиб при времени спекания С ч представлено по фиг. 24. Модели L и Р содержали армирующие стеклянчьк: и стальные волокна.

Для образцов Y-P соотношения мс:тс- ду временем спекания, толщиной от- вержденного слоя и пористостью при постоянном значении температуры спекания 1000°С представлены на фиг-25.

Б моделях по примеру 2 проницаемость выше, чем в случае использования порошков на основе железа по примеру 1 Сем. фиг. 20). Когда модель имеет малые размеры, отвержденный слой стремится к центру и проницаемость составляет по крайней мере 201

Для образца М пористость 33%. С помодью этих образцов осуществляют с юрмованне с продуванием изделий из пластика (передний бампер автомобиля) . В качестве пластического материала используют поливинштхлорид толщино : 2,5 мм. Давление продувания 33 кг см2. После сжимания в раме прикладывают абсорбирующие усилия 700 мм рт.ст. Кя -Ъиг. 26 представлены дан0

о

rbopMvMi uiH мг u-ль ЧРЧНВЛ от хоро- rjt O1 вострой ini ,i,cMHi m,.i.

,lui .ч;1Я МТ1СЛНП из чнгто. меди, по;1, ,;ейстцром си :ы тяжести игIIO lb iVWT bopMyWi OT-T MO., COOTHL TC :

прочую тбрлзцу N. Пористость модели 351. Толпина изделия 1,3 мм, дличл 20 MVJ . Оормонлнне осутчестатчип при пониженном ;хт :i. Т рт.ст, 950°Г, з тичл; цЈ 3-5 с. Вр-чя о тле. i .Vi. СТ ПОД ОЛИ 15 - 30 С. ПО

т чекное пдс-:ие не имело зо-чдулн-. чор н смор.;. .чи . Посл игп nbior-r.- Н-.1Ч г:лл. - тс-1енки 150 г з в ней О о5ч4n -Nt };o .

Таким , прр.;тложечняч Лор - мучичля модс..ь высокую износостойкость, М Очнилемость н пористое ; от 5 до ( грн точности нл сжатие lie менее ЭО г/см .

2i C о

и о б р е

е н н

Составная идногостс;-.клч формучцля модель, содЈ. ащак мет.гллокерамичес- Ю1Й материал .1 -.тлллниеских и кера- Mifxech3ix гторошкоз. компонентой и

связующего н пыпол чгнкая из внутреннего н яапухного рлооч го слоев, о т л и ч я ю п л /1 с я тем, что, с целью обос ле-чечля проницаемости модели и пористости от 5 до 63% при прочности модели ка сллтие не. ме:;се 100 кг/см2 , сяязутог .ее. со;:ег кит исгга- ряююсеся и рас ходу смые зегхества при соотношенш между Металлическими н керамическими порошковыми компонентами и связующим, равном (2-5):(2-5):1, причем наружный рабочий слой выполнен спеченным с окисленной наружной поверхностью, а внутренний слой выполнен неспеч нным.

Примечание. 1. Этштсиликат соответствует растворимому в спирте

золю окиси кремния плотностью 20% и содержащему 80% летучего вещества.

Таблица2

окись кремния , 21 % плотности

J

) У

Ni Ch

Q- o,

C; cva

КЭ

--J

-

I

Л5

t

i.

r°

Ni

QZ

Ы

г

L гпф

81 U / /

д-гпф

$ 2Пф

V/A

/,

//

jj x

23- 222 3

Фиг. Ю

40 30

20 Ю

i

/:ffl M f-7 /. 5 W W

Отношение количества сбщющего ксунпе керамического и металлического порошка

Фиг. 12

Фиг. 9

Фиг. я

t

. :

Прочность на сжатие , : кг/см2

Ј

сэ

-fc.елос

§ § §

N

§

§

л 5i

СЪ -fc1

§

с

i

.

Si

«v Ј

900

700

500

300

100

300

500700900

Температура спекания, °C

Фиг. 18

за

I

0,5 1 1,5 2

Врепя спекания, гас Фиг. 19

3 21 I I

v

b. fS

.l ,, - J . .- ,, . /M x

.svyv ч ч У.уч Ч ч ч ЧЧхххч Кх

&/// /$(//Л////Л У//////////У/71

т

CF

1900

5°

$6001

i

300J

I

Л

j

9М С

1

3

J f S Ztet2ff

6 7 8 9 П 0 Вренл tnexmu, we.

J 4 tf/ww спекания Фиг 22

5

о

гнз/j зпшвжэ DH чшэоннойц

8-1

1

§1

fc

it

53 Q 5. 1 §ft

«о §

X О

§ § § i §

5 га «ч «

iM/jii fnge/i он чшэоннойц

°.40 |

| 35 I JO

25

0

I t i 11 i ill i

1 2 3 4 5 6 7 в 9 10

время спекания, t

Фиг.25

О

23

Фиг. 25

10

5 6 7 в 9 10

время спекания, tac.

Јf.5

Длина, мм

| Постоянная литейная форма | 1978 |

|

SU710773A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления двухслойных литейных форм из металлокерамических материалов | 1949 |

|

SU89345A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-02-28—Публикация

1984-04-06—Подача