Изобретение относится к обработке металлов давлением, а именно к прокатке труб на станах ХПТ.

Цель изобретения - повышение точности изготавливаемых труб.

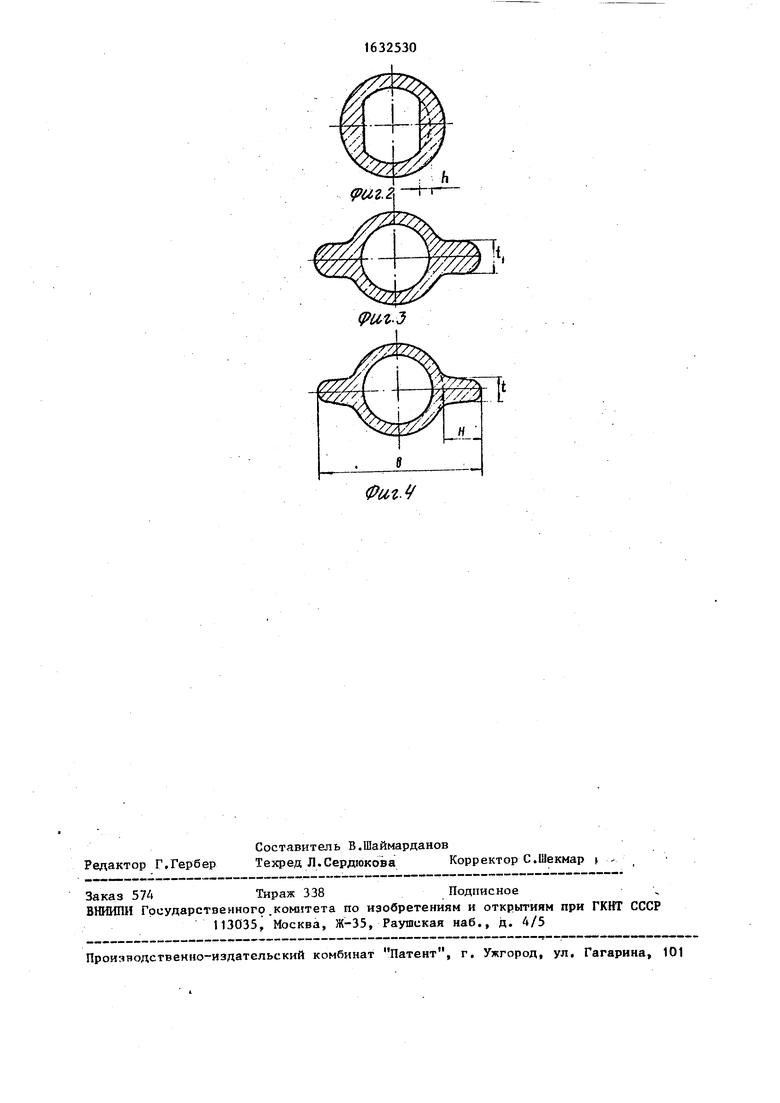

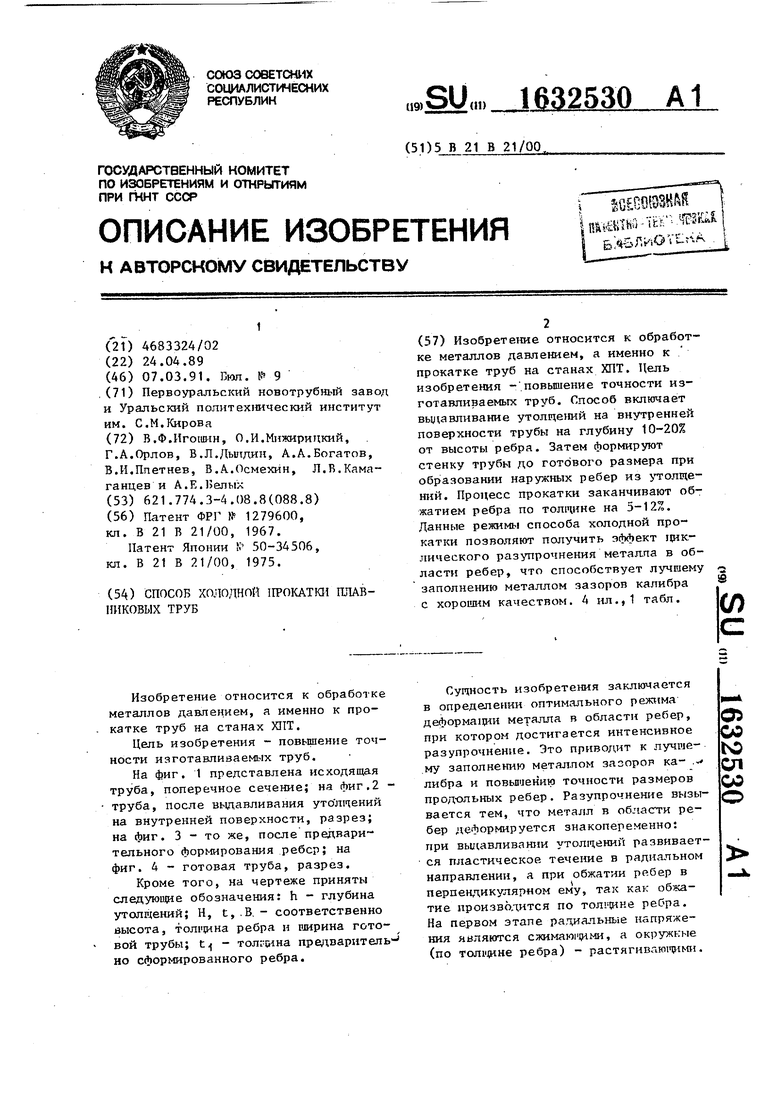

На фиг. 1 представлена исходящая труба, поперечное сечение; на фиг.2 - труба, после выдавливания утолщений на внутренней поверхности, разрез; на фиг. 3 - то же, после предварительного формирования ребер; на фиг. 4 - готовая труба, разрез.

Кроме того, на чертеже приняты следующие обозначения: h - глубина утолщений; Н, t,.B. - соответственно высота, толщина ребра и ширина готовой трубы; t - тол(ина предварит ел fa- но сформированного ребра.

Сущность изобретения заключается в определении оптимального режима деформации металла в области ребер, при котором достигается интенсивное разупрочнение. Это приводит к лучшему заполнению металлом зазоров ка- .- либра и повышению точности размеров продольных ребер. Разупрочнение вызывается тем, что металл в области ребер деформируется знакопеременно: при выдавливании утолщений развивается пластическое течение в радиальном направлении, а при обжатии ребер в перпендикулярном ему, так как обжатие производится по толщине ребра. На первом этапе радиальные напряжения являются сжимающий, а окружные (по толщине ребра) - растягивающими.

о со к ел

00

о

На втором этапе происходит смена знака напряжений. Известно, что такая схема деформирования металла приводит к его разупрочнению. Радиальное соот- ,- ношение деформа7;ий в .радиальном и окружном направлении определено в описанных ниже экспериментах. При глубине вьщавливания утолщений менее 10% от высоты ребра значительного no-jo вышения точности профиля не происходит, так как знакопеременная деформация невелика и разупрочнение мало. При глубине более 20% величина дополнительной пластической деформации J5 слишком велика, что приводит к разрушению металла и появлению, трещин по линиям сдвига между ребром и круглой частью трубы. При разности толщин предварительно сформированных в чательных ребер более 12% образовавшийся избыток металла может привести к закатам на поверхности ребер. Разность толщин менее 5% может привести к незаполнению зазора калибра и полу-25 чению неправильного профиля ребра.

Для выявления радициональных диапазонов обжатий по высоте и толщине ребра проведены промышленные эксперименты. Прокатывают плавниковые трубы зо из стали 12ХШФ в две стадии. На первой стадии прокатку ведут на конической оправке с двумя плоскими лысками в конце обжимного участка по маршруту 83x16,5 - 48x12,75 мм, В результа- $ те на внутренней поверхности трубы формируются утолщения, глубина которых равна глубине лысок на оправке. На второй стадии прокатки по маршруту

(фиг. 1). В эксперименте прокатаны 30 труб, по одной для каждого варианта. После прокатки от переднего конца трубы отрезают патрубок-длиной 100 мм и измеряют ширину трубы В (фиг. 1), а также контролируется толщина стенки и внешний диаметр. Кроме того, на предварительно отполированной поверхности патрубка в зонах плавника делают замеры твердости Нвд и определяют сопротивление деформации GToi по известному методу.

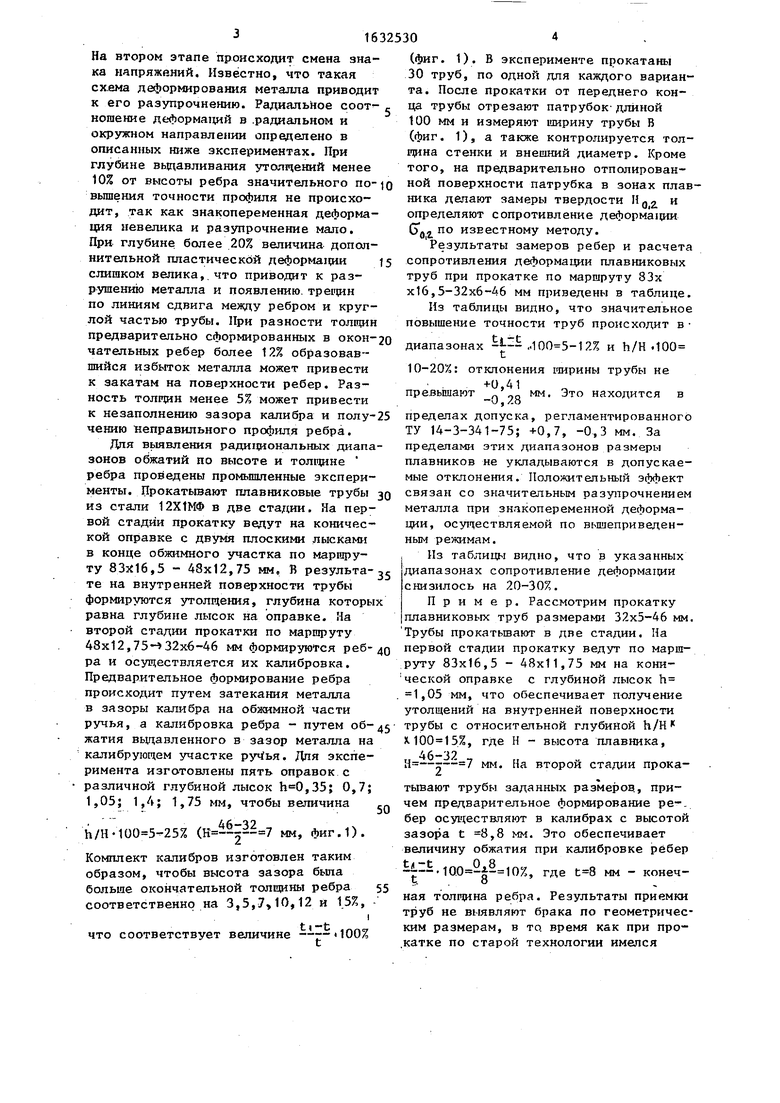

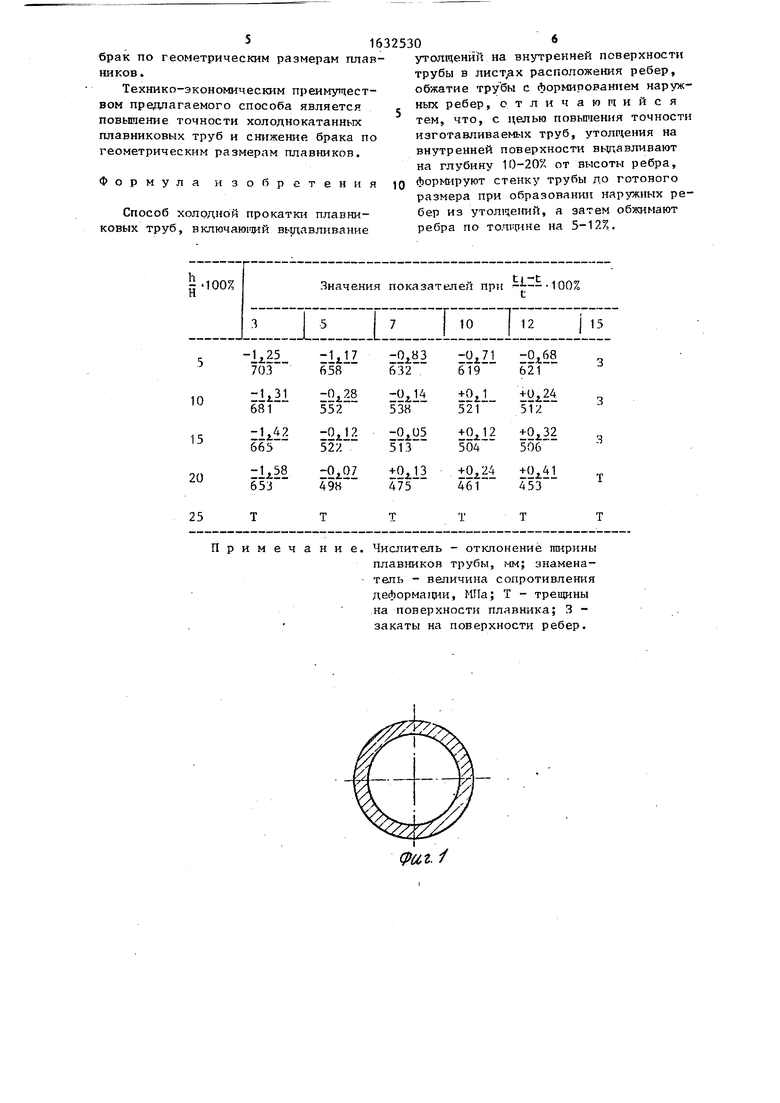

Результаты замеров ребер и расчета сопротивления деформации плавниковых труб при прокатке по маршруту 83х х16,5-32x6-46 мм приведены в таблице.

Из таблицы видно, что значительное повышение точности труб происходит в

диапазонах -Ј--..100 5-12% и h/H «100 10-20%: отклонения ширины трубы не

превышают

+0,41

мм. Это находится в

-0,28

пределах допуска, регламентированного ТУ 14-3-341-75; +0,7, -0,3 мм. За пределами этих диапазонов размеры плавников не укладываются в допускаемые отклонения. Положительный эффект связан со значительным разупрочнением металла при знакопеременной деформации, осуществляемой по вышеприведенным режимам.

Из таблицы видно, что в указанных диапазонах сопротивление деформации снизилось на 20-30%.

Пример. Рассмотрим прокатку плавниковых труб размерами 32x5-46 мм. Трубы прокатывают в две стадии. На

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб с продольными наружными ребрами | 1977 |

|

SU738714A1 |

| Способ производства труб с продольными наружными ребрами на роликовом стане | 1984 |

|

SU1266582A1 |

| Способ изготовления труб | 1986 |

|

SU1388132A1 |

| Способ изготовления круглых труб | 1988 |

|

SU1616743A1 |

| Ручей валка для пилигримовой прокатки труб | 1976 |

|

SU670350A1 |

| Способ изготовления ребристых труб | 1976 |

|

SU566645A1 |

| Способ холодной прокатки труб | 1986 |

|

SU1353544A1 |

| Способ изготовления винтовых пружин | 1977 |

|

SU686805A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ МНОГОГРАННЫХ ТРУБ (ВАРИАНТЫ) | 2009 |

|

RU2410179C1 |

| Технологический инструмент для продольной прокатки труб | 1990 |

|

SU1754235A1 |

Изобретение относится к обработке металлов давлением, а. именно к прокатке труб на станах ХПТ. Цель изобретения - повышение точности изготавливаемых труб. Способ включает выдавливание утолщений на внутренней поверхности трубы на глубину 10-20% от высоты ребра. Затем формируют стенку трубы до готового размера при образовании наружных ребер из утолщений. Процесс прокатки заканчивают обжатием ребра по на 5-12%. Данные режимы способа холодной прокатки позволяют получить эффект циклического разупрочнения металла в области ребер, что способствует лучшему заполнению металлом зазоров калибра с хорошим качеством. 4 ил.,1 табл. (Л

48x12,75- 32x6-46 мм формируются реб-4о первой стадии прокатку ведут по маршруту 83x16,5 - 48x11,75 мм на кони- :ческой оправке с глубиной лысок h 1,05 мм, что обеспечивает получение утолщений на внутренней поверхности трубы с относительной глубиной h/H , где Н - высота плавника,

ра и осуществляется их калибровка. Предварительное формирование ребра происходит путем затекания металла в зазоры калибра на обжимной части ручья, а калибровка ребра - путем об-45 жатия выдавленного в зазор металла на калибрующем участке руч ья. Для эксперимента изготовлены пять оправок с различной глубиной лысок ,35; 0,7;

50

1,05; 1,4; 1,75 мм, чтобы величина

7 мм, фиг.1)

h/H-100 5-25% (Н -™-Комплект калибров изготовлен таким образом, чтобы высота зазора была больше окончательной толщины ребра соответственно на 3,5,7,10,12 и 1.5%,

i

что соответствует величине ---«100%

первой стадии прокатку ведут по маршруту 83x16,5 - 48x11,75 мм на кони- :ческой оправке с глубиной лысок h 1,05 мм, что обеспечивает получение утолщений на внутренней поверхности трубы с относительной глубиной h/H , где Н - высота плавника,

Д 6-Ч 7

мм. Eia второй стадии прокатывают трубы заданных размеров., причем предварительное формирование ре-- бер осуществляют в калибрах с высотой зазора t 8,8 мм. Это обеспечивает величину обжатия при калибровке ребер

Ј11Ј1100 0 Ц.о

где мм - конечная толщина ребра. Результаты приемки труб не выявляют брака по геометрическим размерам, в то. время как при про- .катке по старой технологии имелся

163

брак по геометрическим размерам плавников.

Технико-экономическим преимуществом предлагаемого способа является повышение точности холоднокатанных плавниковых труб и снижение брака по геометрическим размерам плавников.

Формула изобретения

Способ холодной прокатки плавниковых труб, включающий выдавливание

римечание. Числитель - отклонение пмрины

плавников трубы, мм; знаменатель - величина сопротивления деформации, МЛа; Т - трещины на поверхности плавника; 3 - закаты на поверхности ребер.

32530

ю

утолщений на внутренней поверхности трубы в листах расположения ребер, обжатие трубы с формированием наружных ребер, отличающийся тем, что, с целью повышения точности изготавливаемых труб, утолщения на внутренней поверхности выдавливают на глубину 10-20% от высоты ребра, формируют стенку трубы до готового размера при образовании наружных ребер из утолщений, а затем обжимают ребра по толщине на 5-12%.

Фиг. 1

Фиг.У

| Диван-кровать | 1985 |

|

SU1279600A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-07—Публикация

1989-04-24—Подача