Изобретение относится к области сварки, в Частности к устройствам для контактной сварки.

Целью изобретения является повышение надежности и точности совмещения свариваемых заготовок V-образной формы.

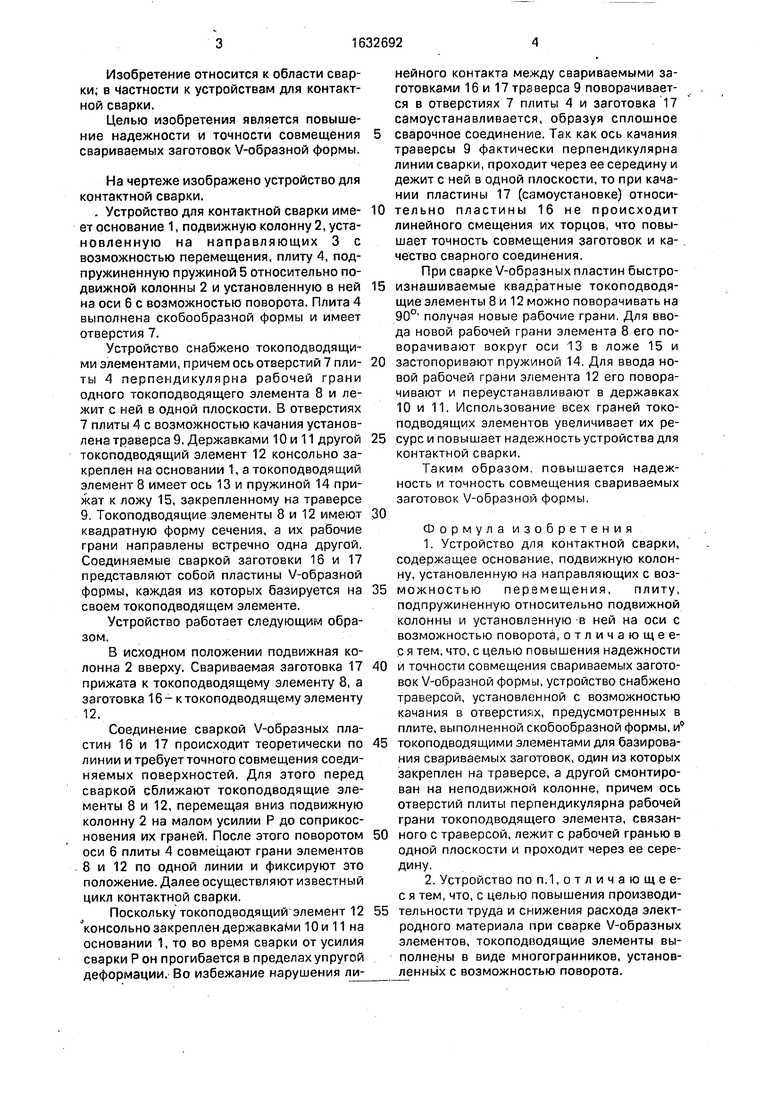

На чертеже изображено устройство для контактной сварки.

. Устройство для контактной сварки име- ет основание 1, подвижную колонну 2, уста- новленную на направляющих 3 с возможностью перемещения, плиту 4, подпружиненную пружиной 5 относительно подвижной колонны 2 и установленную в ней на оси 6 с возможностью поворота. Плита 4 выполнена скобообразной формы и имеет отверстия 7.

Устройство снабжено токоподводящи- ми элементами, причем ось отверстий 7 пли- ты 4 перпендикулярна рабочей грани одного токоподводящего элемента 8 и лежит с ней в одной плоскости. В отверстиях

7плиты 4 с возможностью качания установлена траверса 9. Державками 10 и 11 другой токоподводящий элемент 12 консольно закреплен на основании 1, а токоподводящий элемент 8 имеет ось 13 и пружиной 14 прижат к ложу 15, закрепленному на траверсе

9. Токоподводящие элементы 8 и 12 имеют квадратную форму сечения, а их рабочие грани направлены встречно одна другой. Соединяемые сваркой заготовки 16 и 17 представляют собой пластины V-образной формы, каждая из которых базируется на своем токоподводящем элементе.

Устройство работает следующим образом.

В исходном положении подвижная колонна 2 вверху. Свариваемая заготовка 17 прижата к токо под водящему элементу 8, а заготовка 16 -ктокоподводящему элементу 12.

Соединение сваркой V-образных пластин 16 и 17 происходит теоретически по линии и требует точного совмещения соединяемых поверхностей. Для этого перед сваркой сближают токоподводящие элементы 8 и 12, перемещая вниз подвижную колонну 2 на малом усилии Р до соприкосновения их граней. После этого поворотом оси 6 плиты 4 совмещают грани элементов

8и 12 по одной линии и фиксируют это положение. Далее осуществляют известный цикл контактной сварки.

Поскольку токоподводящий элемент 12 консольно закреплен державками 10 и 11 на основании 1, то во время сварки от усилия сварки Р он прогибается в пределах упругой деформации. Во избежание нарушения линейного контакта между свариваемыми заготовками 16 и 17 траверса 9 поворачивается в отверстиях 7 плиты 4 и заготовка 17 самоустанавливается, образуя сплошное сварочное соединение. Так как ось качания траверсы 9 фактически перпендикулярна линии сварки, проходит через ее середину и дежит с ней в одной плоскости, то при качании пластины 17 (самоустановке) относительно пластины 16 не происходит линейного смещения их торцов, что повышает точность совмещения заготовок и качество сварного соединения.

При сварке V-образных пластин быстроизнашиваемые квадратные токоподводящие элементы 8 и 12 можно поворачивать на 90° получая новые рабочие грани. Для ввода новой рабочей грани элемента 8 его поворачивают вокруг оси 13 в ложе 15 и застопоривают пружиной 14, Для ввода новой рабочей грани элемента 12 его поворачивают и переустанавливают в державках 10 и 11, Использование всех граней токо- подводящих элементов увеличивает их ресурс и повышает надежность устройства для контактной сварки.

Таким образом, повышается надежность и точность совмещения свариваемых заготовок V-образной формы.

Формула изобретения

1.Устройство для контактной сварки, содержащее основание, подвижную колонну, установленную н,э направляющих с возможностью перемещения, плиту, подпружиненную относительно подвижной колонны и установленную в ней на оси с возможностью поворота, отличающее- с я тем, что, с целью повышения надежности и точности совмещения свариваемых заготовок V-образной формы, устройство снабжено траверсой, установленной с возможностью качания в отверстиях, предусмотренных в плите, выполненной скобообразной формы, и° токоподводящими элементами для базирования свариваемых заготовок, один из которых закреплен на траверсе, а другой смонтирован на неподвижной колонне, причем ось отверстий плиты перпендикулярна рабочей грани токоподводящего элемента, связанного с траверсой, лежит с рабочей гранью в одной плоскости и проходит через ее середину.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что, с целью повышения производительности труда и снижения расхода электродного материала при сварке V-образных элементов, токоподводящие элементы вы- полне,ны в виде многогранников, установленных с возможностью поворота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки | 1985 |

|

SU1303319A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ НАГРЕТЫХ ЗАГОТОВОК | 2006 |

|

RU2321479C1 |

| Переносная машина для контактной стыковой сварки | 1988 |

|

SU1574397A1 |

| СПОСОБ НАВЕДЕНИЯ ЛУЧА ЭЛЕКТРОННО-ЛУЧЕВОЙ ПУШКИ НА СОСТЫКОВАННЫЕ ПОВЕРХНОСТИ СВАРИВАЕМЫХ ЗАГОТОВОК | 2008 |

|

RU2393069C1 |

| Устройство для подвода тока к сварочной проволоке | 1975 |

|

SU565788A1 |

| Машина для контактной стыковой сварки | 1977 |

|

SU662306A2 |

| Устройство для сборки и сварки трубок прямоугольного сечения из двух заготовок @ -образного профиля | 1986 |

|

SU1400839A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1994 |

|

RU2086374C1 |

| Устройство для пространственной гибки заготовки из проката | 1990 |

|

SU1750783A1 |

| Автомат для стыковой сварки давлением | 1988 |

|

SU1668074A1 |

Изобретение относится к сварке, в частности к устройствам для контактной сварки. Цель изобретения - повышение надежности и точности совмещения свариваемых заготовок V-образной формы. Устройство для контактной сварки имеет основание 1, подвижную колонну 2, установленную на направляющих 3 с возможностью перемещения, плиту 4, подпружиненную пружиной 5 относительно подвижной колонны 2 и установленную на оси б с возможностью поворота. Плита 4 выполнена скобообразной и имеет отверстия 7. Устройство снабжено то- коподводящими элементами. Ось отверстий 7 перпендикулярна рабочей грани одного токоподводящего элемента 8 и лежит с ней водной плоскости. В отверстиях7с возможностью качания установлена траверса 9. Державками 10 и 11 токоподводящий элемент 12 закреплен на основании 1. Токоподводящий элемент 8 имеет ось 13 и пружиной 14 прижат к ложу 15. Соединяемые сваркой заготовки 16 и 17 представляют собой пластины V-образной формы. Перед сваркой сближают токоподводящие элементы 8 и 12, перемещая вниз колонну 2 до соприкосновения их граней. Поворотом оси 6 плиты 4 совмещают грани элементов 8 и 12 по одной линии и фиксируют это положение. Далее проводят цикл контактной сварки. 1 з.п.. ф-лы, 1 ил. О 00 fO с ю ю

| Машина для сварки давлением | 1986 |

|

SU1318361A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-07—Публикация

1988-12-05—Подача