Изобретение относится к машиностроению и может быть использовано для подачи длинномерного материала в рабочую зону обрабатывающей машины, например для подачи металлической ленты в штамп.

Целью изобретения является расширение технологических возможностей за счет осуществления подачи материала с переменным шагом, получение выстоя подающих валков в крайних положениях и сокращение цикла подачи.

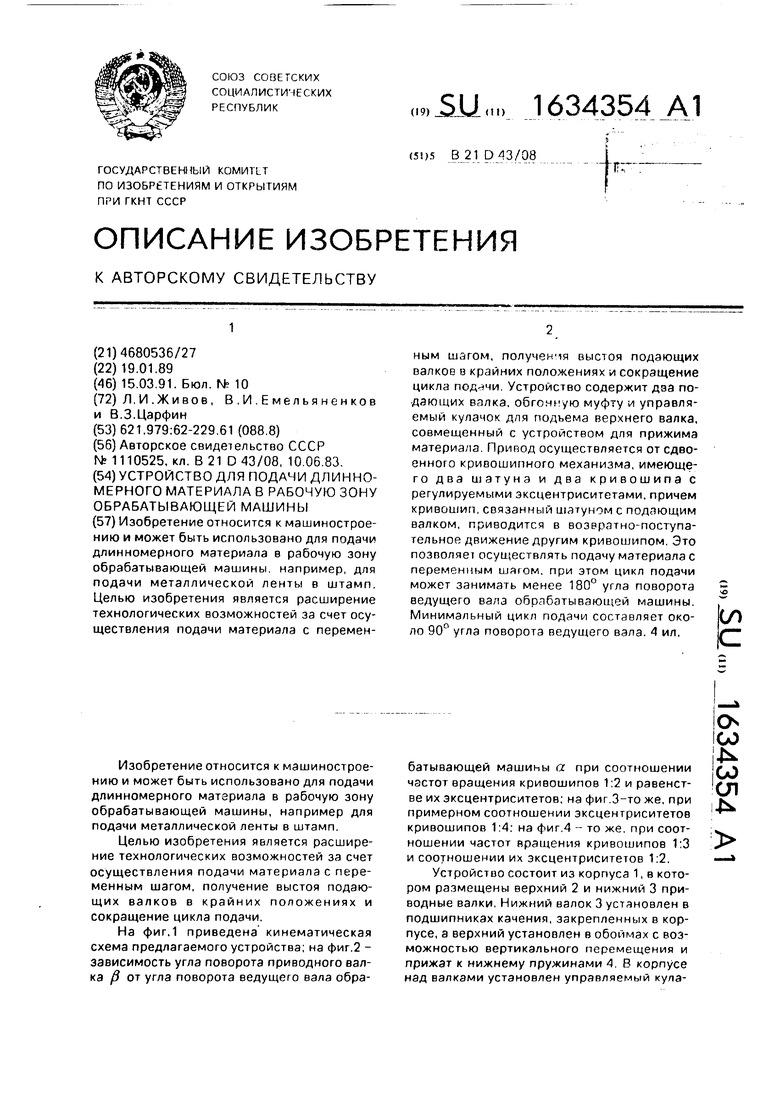

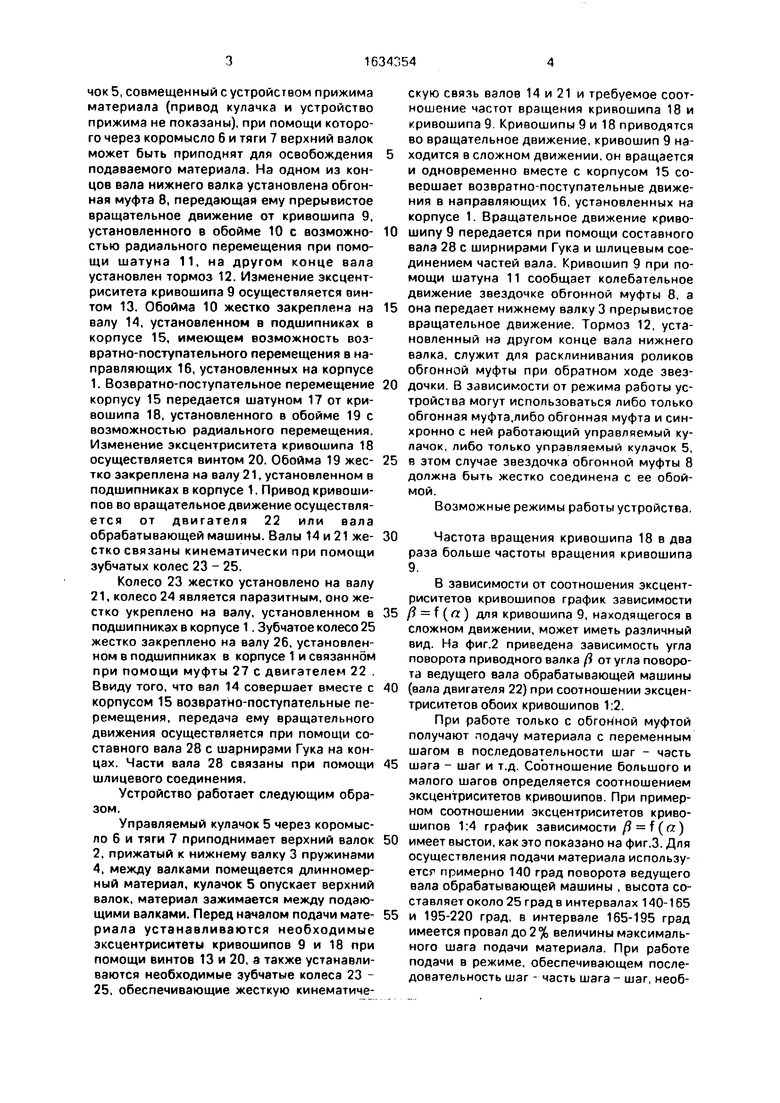

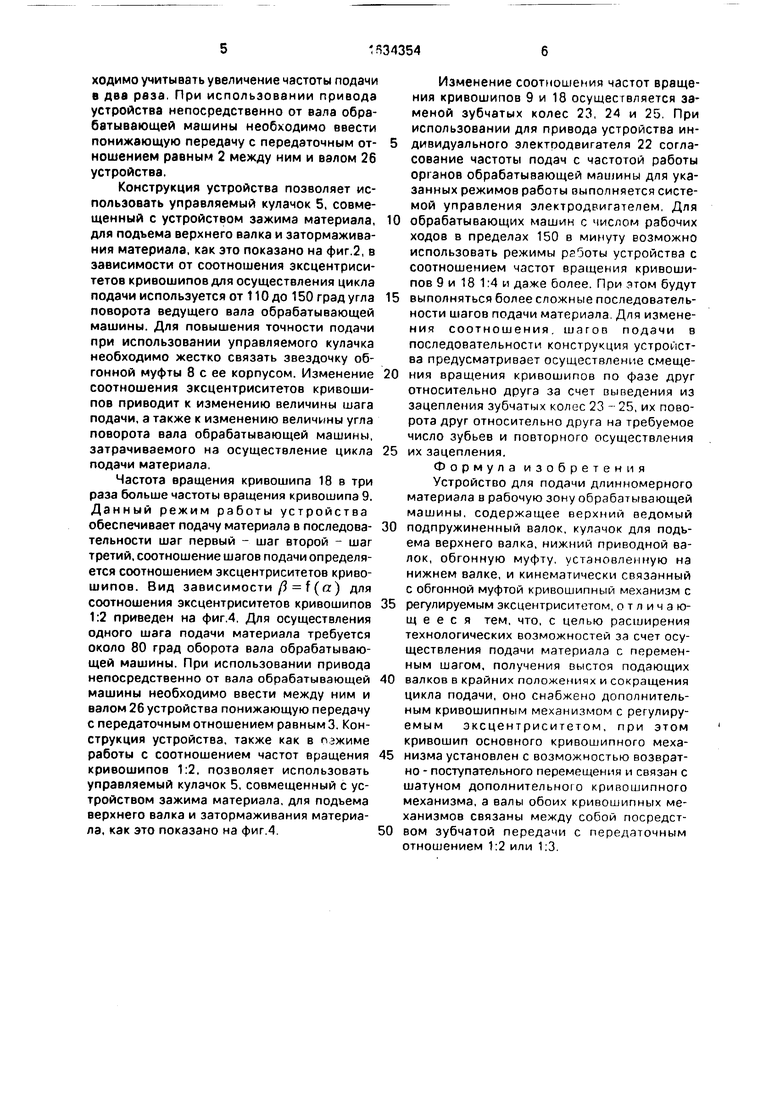

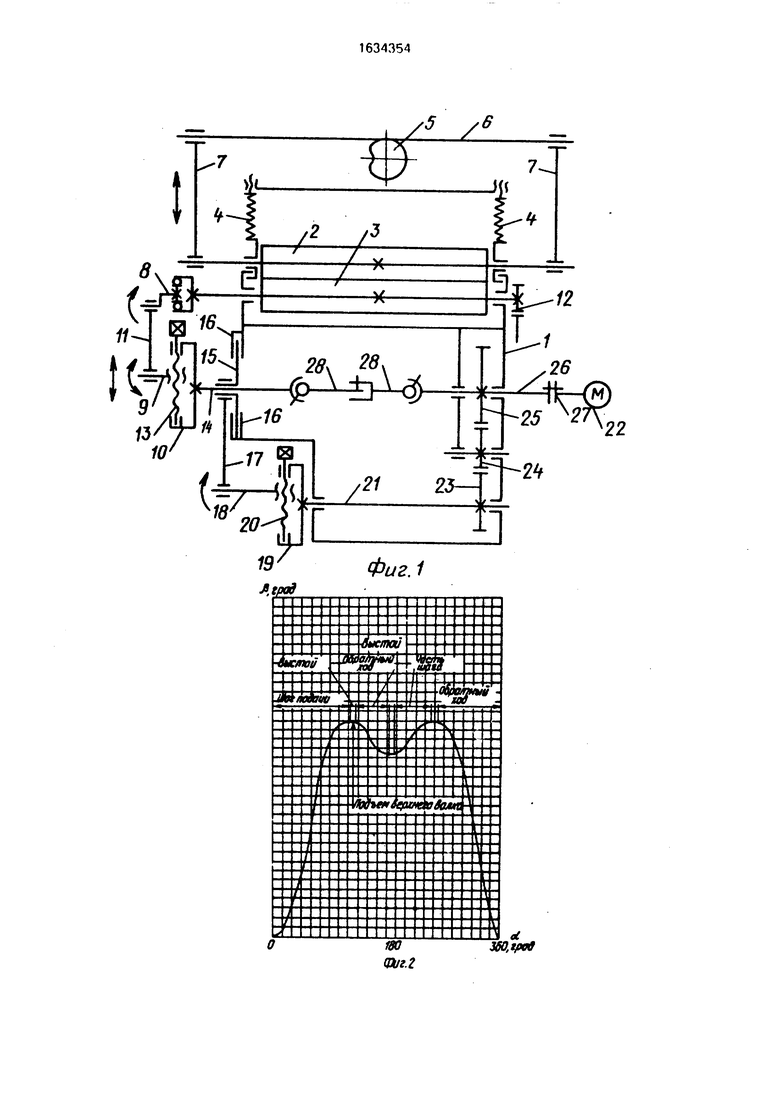

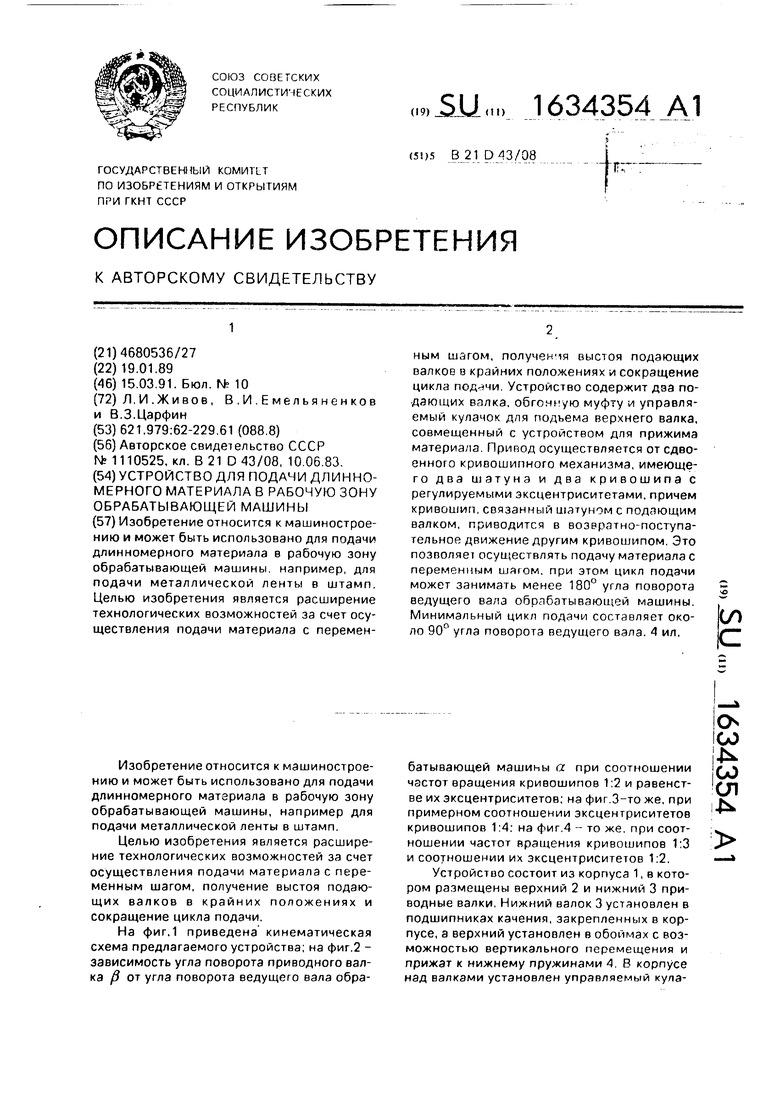

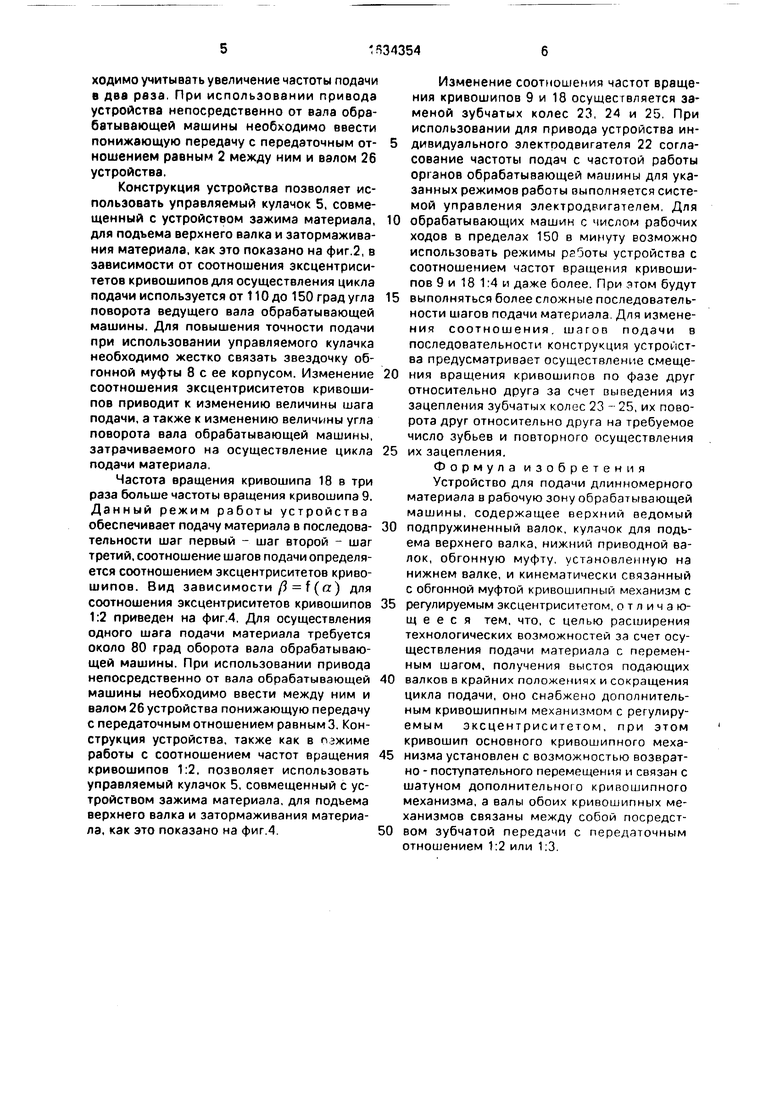

На фиг.1 приведена кинематическая схема предлагаемого устройства; на фиг.2 - зависимость угла поворота приводного валка Р от угла поворота ведущего вала обрабатывающей машины а при соотношении частот вращения кривошипов 1:2 и равенстве их эксцентриситетов; на фиг 3-то же, при примерном соотношении эксцентриситетов кривошипов 1 4; на фиг.4 - то же, при соотношении частот вращения кривошипов 13 и соотношении их эксцентриситетов 1.2.

Устройство состоит из корпуса 1, в котором размещены верхний 2 и нижний 3 приводные валки. Нижний валок 3 установлен в подшипниках качения, закрепленных в корпусе, а верхний установлен в обоймах с возможностью вертикального перемещения и прижат к нижнему пружинами 4 В корпусе над валками установлен управляемый кулао GJ

со сл

iЈ

чок 5, совмещенный с устройством прижима материала (привод кулачка и устройство прижима не показаны), при помощи которого через коромысло 6 и тяги 7 верхний валок может быть приподнят для освобождения подаваемого материала. На одном из концов вала нижнего валка установлена обгонная муфта 8, передающая ему прерывистое вращательное движение от кривошипа 9, установленного в обойме 10 с возможностью радиального перемещения при помощи шатуна 11, на другом конце вала установлен тормоз 12. Изменение эксцентриситета кривошипа 9 осуществляется винтом 13. Обойма 10 жестко закреплена на валу 14, установленном в подшипниках в корпусе 15, имеющем возможность возвратно-поступательного перемещения в направляющих 16, установленных на корпусе 1. Возвратно-поступательное перемещение корпусу 15 передается шатуном 17 от кривошипа 18, установленного в обойме 19 с возможностью радиального перемещения. Изменение эксцентриситета кривошипа 18 осуществляется винтом 20. Обойма 19 жестко закреплена на валу 21,установленном в подшипниках в корпусе 1. Привод кривошипов во вращательное движение осуществляется от двигателя 22 или вала обрабатывающей машины. Валы 14 и 21 жестко связаны кинематически при помощи зубчатых колес 23 - 25.

Колесо 23 жестко установлено на валу 21, колесо 24 является паразитным, оно жестко укреплено на валу, установленном в подшипниках в корпусе 1. Зубчатое колесо 25 жестко закреплено на валу 26, установленном в подшипниках в корпусе 1 и связанном при помощи муфты 27 с двигателем 22 . Ввиду того, что вал 14 совершает вместе с корпусом 15 возвратно-поступательные перемещения, передача ему вращательного движения осуществляется при помощи составного вала 28 с шарнирами Гука на концах. Части вала 28 связаны при помощи шлицевого соединения.

Устройство работает следующим образом.

Управляемый кулачок 5 через коромысло б и тяги 7 приподнимает верхний валок 2, прижатый к нижнему валку 3 пружинами 4, между валками помещается длинномерный материал, кулачок 5 опускает верхний валок, материал зажимается между подающими валками. Перед началом подачи материала устанавливаются необходимые эксцентриситеты кривошипов 9 и 18 при помощи винтов 13 и 20, а также устанавливаются необходимые зубчатые колеса 23 - 25, обеспечивающие жесткую кинематическую связь валов 14 и 21 и требуемое соотношение частот вращения кривошипа 18 и кривошипа 9. Кривошипы 9 и 18 приводятся во вращательное движение, кривошип 9 находится в сложном движении, он вращается и одновременно вместе с корпусом 15 со- веошает возвратно-поступательные движения в направляющих 16, установленных на корпусе 1. Вращательное движение кривошипу 9 передается при помощи составного вала 28 с ширнирами Гука и шлицевым соединением частей вала. Кривошип 9 при помощи шатуна 11 сообщает колебательное движение звездочке обгонной муфты 8, а

она передает нижнему валку 3 прерывистое вращательное движение. Тормоз 12, установленный на другом конце вала нижнего валка, служит для расклинивания роликов обгонной муфты при обратном ходе звездочки. В зависимости от режима работы устройства могут использоваться либо только обгонная муфта.либо обгонная муфта и синхронно с ней работающий управляемый кулачок, либо только управляемый кулачок 5,

в этом случае звездочка обгонной муфты 8 должна быть жестко соединена с ее обоймой.

Возможные режимы работы устройства.

Частота вращения кривошипа 18 в два раза больше частоты вращения кривошипа 9.

В зависимости от соотношения эксцентриситетов кривошипов график зависимости

/ f ( а) для кривошипа 9, находящегося в сложном движении, может иметь различный вид. На фиг.2 приведена зависимость угла поворота приводного валка ft от угла поворота ведущего вала обрабатывающей машины

(вала двигателя 22) при соотношении эксцентриситетов обоих кривошипов 1:2.

При работе только с обгонной муфтой получают подачу материала с переменным шагом в последовательности шаг - часть

5 шага - шаг и т.д. Соотношение большого и малого шагов определяется соотношением эксцентриситетов кривошипов. При примерном соотношении эксцентриситетов кривошипов 1:4 график зависимости/9 f ((7)

0 имеет выстой, как это показано на фиг.З. Для осуществления подачи материала использу- етсг примерно 140 град поворота ведущего вала обрабатывающей машины , высота составляет около 25 град в интервалах 140-165

5 и 195-220 град, в интервале 165-195 град имеется провал до 2 % величины максимального шага подачи материала. При работе подачи в режиме, обеспечивающем последовательность шаг - часть шага - шаг, необходимо учитывать увеличение частоты подачи в два реза, При использовании привода устройства непосредственно от вала обрабатывающей машины необходимо ввести понижающую передачу с передаточным от- ношением равным 2 между ним и валом 26 устройства.

Конструкция устройства позволяет использовать управляемый кулачок 5, совмещенный с устройством зажима материала, для подъема верхнего валка и затормаживания материала, как это показано на фиг.2, в зависимости от соотношения эксцентриситетов кривошипов для осуществления цикла подачи используется от 110 до 150 град угла поворота ведущего вала обрабатывающей машины. Для повышения точности подачи при использовании управляемого кулачка необходимо жестко связать звездочку обгонной муфты 8 с ее корпусом. Изменение соотношения эксцентриситетов кривошипов приводит к изменению величины шага подачи, а также к изменению величины угла поворота вала обрабатывающей машины, затрачиваемого на осуществление цикла подачи материала.

Частота вращения кривошипа 18 в три раза больше частоты вращения кривошипа 9. Данный режим работы устройства обеспечивает подачу материала в последова- тельности шаг первый - шаг второй - шаг третий, соотношение шагов подачи определяется соотношением эксцентриситетов кривошипов. Вид зависимости/1 f («) для соотношения эксцентриситетов кривошипов 1:2 приведен на фиг.4. Для осуществления одного шага подачи материала требуется около 80 град оборота вала обрабатывающей машины. При использовании привода непосредственно от вала обрабатывающей машины необходимо ввести между ним и валом 26 устройства понижающую передачу с передаточным отношением равным 3. Конструкция устройства, также как в нажиме работы с соотношением частот вращения кривошипов 1:2, позволяет использовать управляемый кулачок 5, совмещенный с устройством зажима материала, для подъема верхнего валка и затормаживания материала, как это показано на фиг.4.

Изменение соотношения частот вращения кривошипов 9 и 18 осуществляется заменой зубчатых колес 23, 24 и 25. При использовании для привода устройства индивидуального электродвигателя 22 согласование частоты подач с частотой работы органов обрабатывающей машины для указанных режимов работы выполняется системой управления электродвигателем, Для обрабатывающих машин с числом рабочих ходов в пределах 150 в минуту возможно использовать режимы рг5оты устройства с соотношением частот вращения кривошипов 9 и 18 1:4 и даже более. При этом будут выполняться более сложные последовательности шагов подачи материала. Для изменения соотношения, шагов подачи в последовательности конструкция устройства предусматривает осуществление смещения вращения кривошипов по фазе друг относительно друга за счет выведения из зацепления зубчатых колес 23 - 25, их поворота друг относительно друга на требуемое число зубьев и повторного осуществления их зацепления.

Формула изобретения Устройство для подачи длинномерного материала в рабочую зону обрабатывающей машины, содержащее верхний ведомый подпружиненный валок, кулачок для подь- ема верхнего валка, нижний приводной валок, обгонную муфту, установленную на нижнем валке, и кинематически связанный с обгонной муфтой кривошипный механизм с регулируемым эксцентриситетом, отличающееся тем, что, с целью расширения технологических возможностей за счет осуществления подачи материала с переменным шагом, получения выстоя подающих валков в крайних положениях и сокращения цикла подачи, оно снабжено дополнительным кривошипным механизмом с регулируемым эксцентриситетом, при этом кривошип основного кривошипного механизма установлен с возможностью возвратно - поступательного перемещения и связан с шатуном дополнительною кривошипного механизма, а валы обоих кривошипных механизмов связаны между собой посредством зубчатой передачи с передаточным отношением 1:2 или 1:3.

/s /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи материала к прессу | 1987 |

|

SU1489902A1 |

| Устройство для подачи длинномерного материала в рабочую зону пресса | 1978 |

|

SU856629A1 |

| Устройство к прессу с приводным валом для подачи полосового и ленточного материала в рабочую зону | 1981 |

|

SU1013050A1 |

| ЛЕСОПИЛЬНАЯ РАМА | 1993 |

|

RU2084331C1 |

| СТАНОК ДЛЯ ЗАКЛИНИВАНИЯ ОБМОТОК В ПАЗАХ ЯКОРЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1993 |

|

RU2083048C1 |

| Швейный полуавтомат для шитья по контуру | 1989 |

|

SU1730280A1 |

| ВАЛКОВАЯ (РОЛИКОВАЯ) ПОДАЧА ЗАГОТОВОК В ЗОНУ ОБРАБОТКИ | 1998 |

|

RU2158647C2 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1133009A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1411082A1 |

| Зубодолбежная головка | 1990 |

|

SU1710227A1 |

Изобретение относится к машиностроению и может быть использовано для подачи длинномерного материала в рабочую зону обрабатывающей машины например, для подачи металлической ленты в штамп. Целью изобретения является расширение технологических возможностей за счет осуществления подачи материала с переменным шагом, получения выстоя подающих валков в крайних положениях и сокращение цикла подучи Устройство содержит два подающих валка, обгонную муфту и управляемый кулачок для подъема верхнего валка, совмещенный с устройством для прижима материала Привод осуществляется от сдвоенного кривошипного механизма, имеющего два шатуна и два кривошипа с регулируемыми эксцентриситетами, причем кривошип, связанный шатуном с подающим валком, приводится в возвратно-поступательное движение другим кривошипом. Это позволяет осуществлять подачу материала с переменным шагом, при этом цикл подачи может занимать менее 180° угла поворота ведущего вала обрабатывающей машины. Минимальный цикл подачи составляет около 90° угла поворота ведущего вала. 4 ил, сл с

/г /

Я

,

В

5х

ь

/

26

-25 2Ь

У, град

О

выстой

Подъём Верхнего Sa

180 ФигЗ

Щгрод

Д град

J60, град

| Устройство для подачи длинномерного материала к прессу | 1983 |

|

SU1110525A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-15—Публикация

1989-01-19—Подача