Изобретение относится к электрофизической и электрохимической обработке, в частности к электроэрозионно-химической прошивке глубоких отверстий в деталях из титановых сплавов.

Цель изобретения - повышение производительности процесса глубокой электроэрозионно-химической прошивки деталей из титановых сплавов и снижение относительного износа электрода-инструмента.

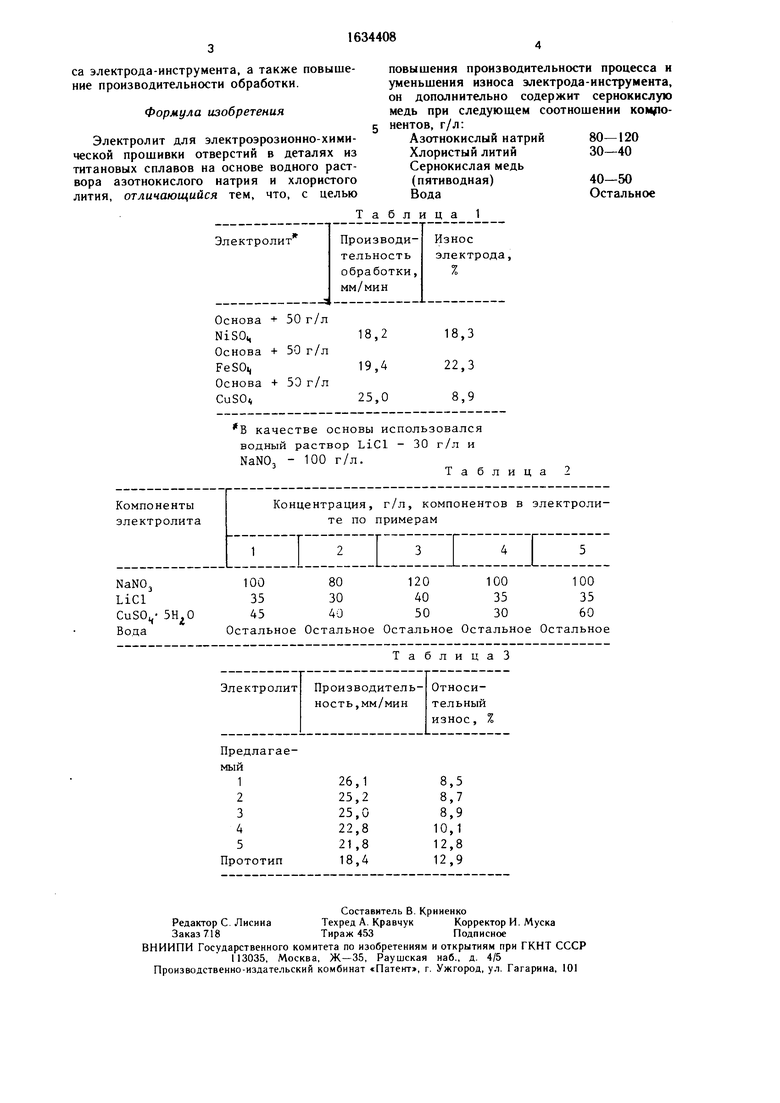

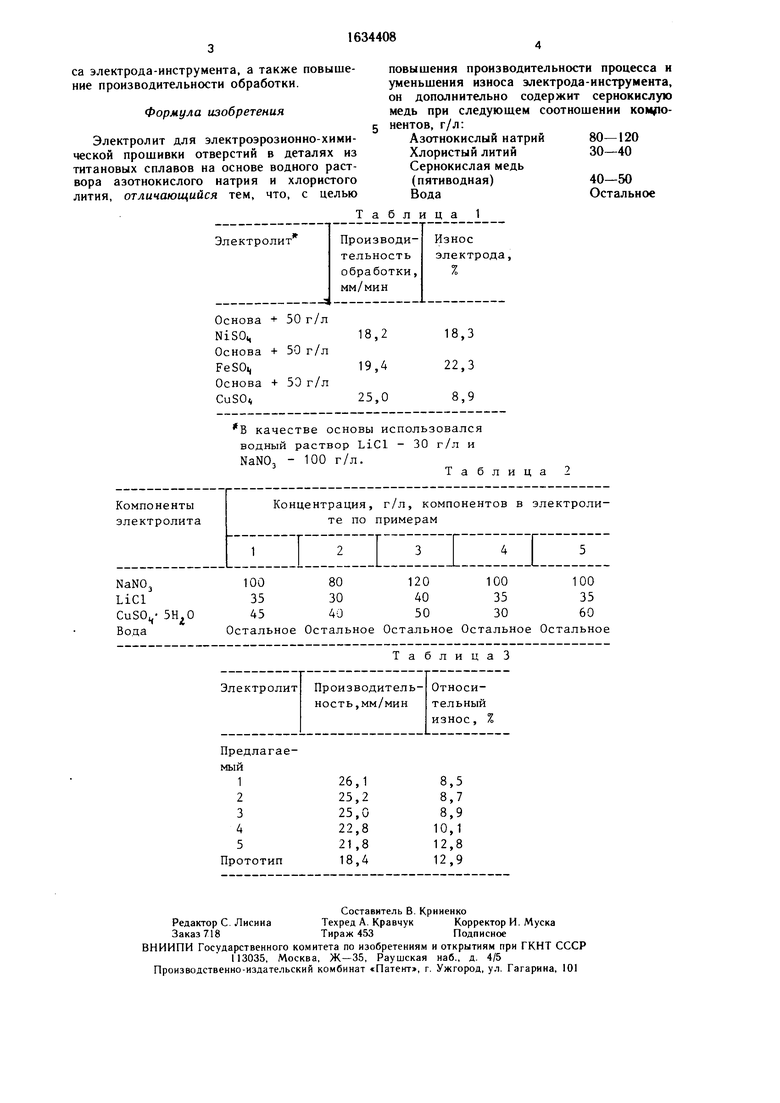

Поставленная цель достигается тем, что в известный электролит на основе водного раствора азотнокислого натрия и хлористого лития дополнительно вводят сернокислую медь. Введение в электролит сернокислой меди приводит как к увеличению производительности, так и снижению износа электрода-инструмента. Этот эффект не наблюдается при введении в электролит сернокислых солей других двухвалентных металлов, например, никеля и железа (табл. 1).

Для обоснования количественного сос- тада электролита на установке для электроэрозионно-химической прошивки с вибрацией электрода и автоматическим регулированием скорости подачи проводят сравнительные испытания. Обработку проводят трубчатым электродом из меди диаметром 4 мм на глубину 50 мм. Частота импульсного напряжения 100 Гц, амплитуда напряжения холостого хода 50 В, амплитуда вибрации электрода 0,1 мм, давление электролита на входе 4 атм. Вибрация электрода-инструмента синхронизирована с технологическим напряжением таким образом, чтобы импульс технологического напряжения подавался в момент наибольшего сближения электрода и детали.

Пример. Для проведения испытаний путем растворения рассчетных количеств солей в водопроводной воде готовят электролиты различного состава (табл. 2)

Результаты обработки сплава ВТЗ-1 представлены в табл. 3.

Таким образом, предлагаемый состав электролита обеспечивает уменьшение нзносэсо

4

4

О 00

са электрода-инструмента, а также повышение производительности обработки.

Формула изобретения

повышения производительности процесса уменьшения износа электрода-инструмент он дополнительно содержит сернокисл медь при следующем соотношении комр 5 нентов, г/л:

Азотнокислый натрий

Хлористый литий

Сернокислая медь

(пятиводная)

80-120 30-40

Электролит для электроэрозионно-хими- ческой прошивки отверстий в деталях из титановых сплавов на основе водного раствора азотнокислого натрия и хлористого(пятиводная)40-50 лития, отличающийся тем, что, с целью ВодаОстальное

блица 1

Электролит Производи- Износ

тельность электрода

обработки,

мм/мин

-5

Основа + 50 г/л

NiS0418,2 18,3

Основа + 50 г/л

РеЗОц19,4 22,3

Основа + 53 г/л

CuSO«25,0 8,9

В качестве основы использовался водный раствор LiCl - 30 г/л и

NaN03 - 100 г/л.

Таблица 2

Компоненты Концентрация, г/л, компонентов в электроли- электролитате по примерам

ЕГИПТЕ:

NaN03100 80 120 100 100

LiCl35 30 40 35 35

CuS04- 45 40 50 30 60

ВодаОстальноеОстальноеОстальноеОстальноеОстальное

ТаблицаЗ

Электролит Производитель- Относи- ность,мм/мин тельный износ, %

Предлагаемый

126,18,5

225,28,7

325,08,9

422,810,1

521,812,8 Прототип18,412,9

повышения производительности процесса и уменьшения износа электрода-инструмента, он дополнительно содержит сернокислую медь при следующем соотношении комро- нентов, г/л:

Азотнокислый натрий

Хлористый литий

Сернокислая медь

(пятиводная)

80-120 30-40

(пятиводная)40-50 ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электроэрозионно-химической прошивки отверстий в деталях | 1989 |

|

SU1701451A1 |

| Электролит для электроэрозионно-химической прошивки отверстий | 1989 |

|

SU1757796A1 |

| Электролит для размерной электрохимической обработки | 1984 |

|

SU1255325A1 |

| Электролит для размерной электрохимической обработки титана и его сплавов | 1980 |

|

SU984788A1 |

| Электролит для электрохимической обработки титановых сплавов | 1978 |

|

SU703294A1 |

| Электролит для электрохимического шлифования | 1986 |

|

SU1366332A1 |

| Электролит для электролитического шлифования | 1987 |

|

SU1484510A1 |

| Электролит для электрохимической обработки титановых сплавов | 1978 |

|

SU716767A1 |

| Электролит для электрохимической обработки | 1978 |

|

SU787147A1 |

| Электролит серебрения | 1978 |

|

SU789638A1 |

Изобретение относится к электроэрозионно-химической обработке титановых сплавов. Цель изобретения - повышение производительности обработки и снижение износа электрода-инструмента. В водный раствор нитрата натрия и хлорида лития дополнительно вводят сульфат меди. При этом компоненты берут в следующем соотношении, г/л: натрий азотнокислый 80 - 120, литий хлористый 30-40, медь сернокислая (пятиводная) 40-50, вода остальное. 3 табл.

| Устройство для сборки деталей | 1980 |

|

SU904971A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-15—Публикация

1988-01-04—Подача