Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности х электроэрозион- но-химической (ЭЭХ) прошивке глубоких отверстий в деталях из магнитных сплавов (типа ЮНДК), и может быть использовано в различных областях машиностроения для предварительной обработки.

Цель изобретения - снижение относительного износа ЭЙ при глубокой электро- эрозионно-химической прошивке деталей из магнитных сплавов без уменьшения скорости обработки.

Для достижения поставленной цели электролит на основе водного раствора азотнокислого натрия дополнительно содержит муравьинокислый натрий при следующем соотношении компонентов, г/л:

Азотнокислый натрий 100-200

Муравьинокислый натрий5-30

ВодаОстальное

ЭЭХ-прошивке отверстий подвергались детали из магнитных сплавов типа ЮНДК. например, ЮНДК 24, состоящего из 51 % Fe. 24% Со. 14% N1. 3% Си, 8% AI. Наиболее электроотрицательной составляющей в сплаве является алюминий, образующий в процессе анодного растворения гидрокси- ды, легко удаляемые в проточном электролите при обработке. Из остальных элементов наиболее электроотрицательным является железо, способное образовывать в нитратном электролите в процессе анодного растворения оксид Рв20з - оксид с элек- тронно-анионной проводимостью и недостатком анионов. Таким образом, на поверхности сплава ЮНДК в процессе

V

СЛ

прошивки за счет действия электрохимической составляющей процесса образуется смесь оксидов Fe, Ml, Co, обогащенная оксидом РегОз с преимущественно электронной проводимостью (выход по току в расчете на Fe3 при анодном растворении железа Армко в 15% NaNOa не превышает 20%). Для снижения электронной проводимости следует легировать оксид Рв20з (2Fe3+«302) анионами с меньшей степенью окисленности, чем анион О2, т.е. Г. Для того, чтобы прозошло встраивание аниона в кристаллическую решетку оксида, необходима его адсорбция на поверхности анода в конкуренции с анионами МОз Такая адсорбция для однозарядных анионов возможна только в том случае, когда ионный радиус аниона меньше, чем у МОз.

Ионный радиус аниона муравьиной кислоты R нсоо 1,58, a R моз - 1.89. Легирование оксида Рв20з малым количеством аниона НСОО повышает дефектность оксида и, следовательно, его анионную проводимость, о чем свидетельствует некоторое возрастание скорости прошивки сплава ЮНДК 24 в присутствии добавки НСООМа,

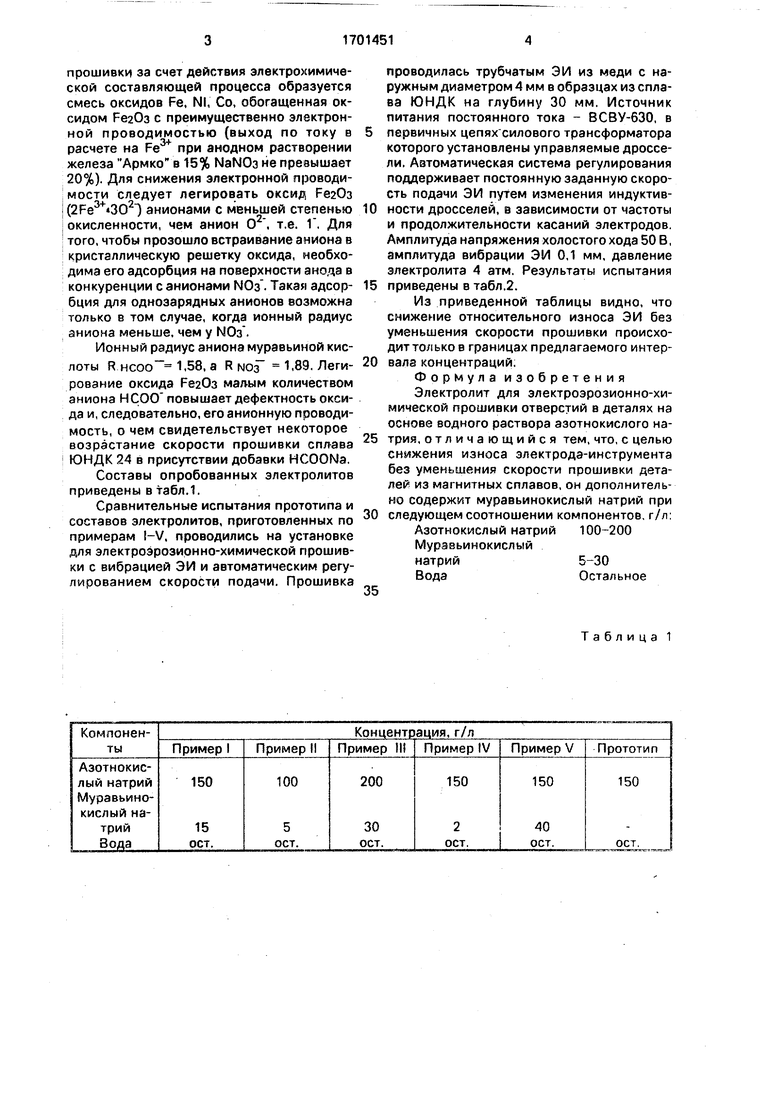

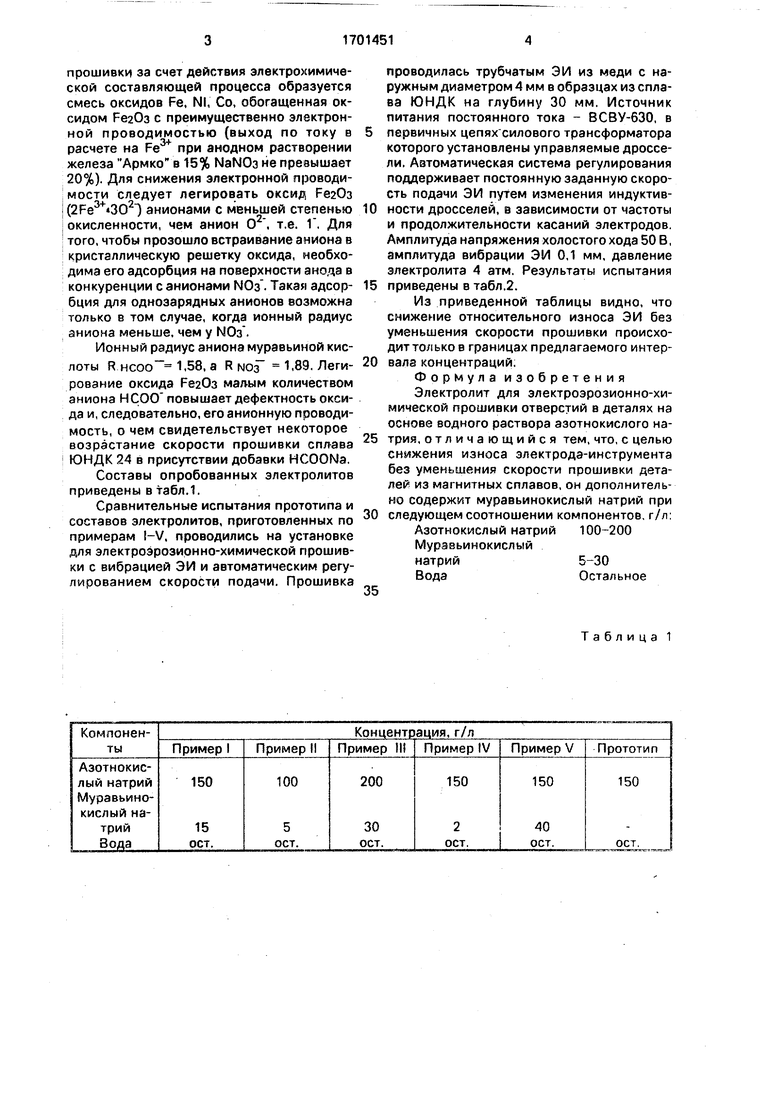

Составы опробованных электролитов приведены в табл.1.

Сравнительные испытания прототипа и составов электролитов, приготовленных по примерам I-V, проводились на установке для электроэрозионно-химической прошивки с вибрацией ЭЙ и автоматическим регулированием скорости подачи. Прошивка

проводилась трубчатым ЭЙ из меди с наружным диаметром 4 мм в образцах из сплава ЮНДК на глубину 30 мм. Источник питания постоянного тока - ВСВУ-630, в

первичных цепях силового трансформатора которого установлены управляемые дроссели. Автоматическая система регулирования поддерживает постоянную заданную скорость подачи ЭЙ путем изменения индуктивности дросселей, в зависимости от частоты и продолжительности касаний электродов. Амплитуда напряжения холостого хода 50 В, амплитуда вибрации ЭЙ 0,1 мм, давление электролита 4 атм. Результаты испытания

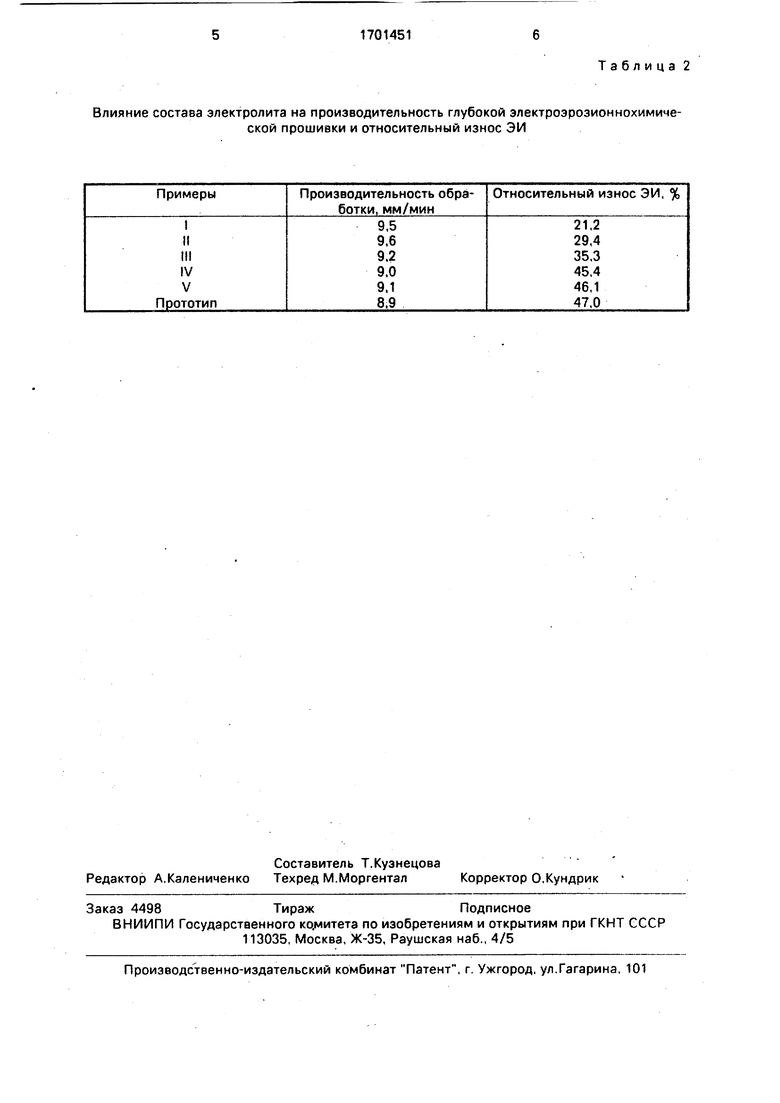

приведены в табл.2.

Из приведенной таблицы видно, что снижение относительного износа ЭЙ без уменьшения скорости прошивки происходит только в границах предлагаемого интервала концентраций.

Формула изобретения Электролит для электроэрозионно-химической прошивки отверстий в деталях на основе водного раствора азотнокислого натрия, отличающийся тем, что, с целью снижения износа электрода-инструмента без уменьшения скорости прошивки деталей из магнитных сплавов, он дополнительно содержит муравьинокислый натрий при

следующем соотношении компонентов, г/л:

Азотнокислый натрий

Муравьинокислый

натрий

Вода

100-200

5-30 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электроэрозионно-химической прошивки отверстий | 1989 |

|

SU1757796A1 |

| Электролит для электроэрозионно-химической прошивки отверстий в деталях из титановых сплавов | 1988 |

|

SU1634408A1 |

| Электролит для электрохимической обработки сталей | 1990 |

|

SU1720818A1 |

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЭРОЗИОННОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2428287C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ С ДИЭЛЕКТРИЧЕСКИМИ ПОКРЫТИЯМИ | 2013 |

|

RU2522975C1 |

| Электролит для размерной электрохимической обработки | 1984 |

|

SU1255325A1 |

| Электролит для электрохимического маркирования стальных изделий | 1991 |

|

SU1757797A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1971 |

|

SU319432A1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки,вчастностик электроэрозионно-химической прошивке глубоких отверстий в деталях из магнитных сплавов, и может быть использовано в различных областях машиностроения для предварительной обработки. Цель изобретения - снижение относительного износа электрода-инструмента при глубокой электроэрози- онно-химической прошивке без уменьшения скорости обработки. Электролит на основе азотнокислого натрия дополнительно содержит муравьинокислый натрий при следующем соотношении компонентов, г/л: азотнокислый натрий 100- 200, муравьинокислый натрий 5-30, вода- остальное. 2 табл.

Таблица 1

Влияние состава электролита на производительность глубокой электроэрозионнохимической прошивки и относительный износ ЭЙ

Таблица 2

| Демин С.А. | |||

| Журавский А.К., Такунцов К.В.,Юдин А.А | |||

| О пробое электролита применительно к условиям электроэрозионно-хи- мического метода обработки | |||

| Ловое в электрохимической размерной обработке металлов | |||

| Кишинев: Штиинца, 1972, с.139-140. |

Авторы

Даты

1991-12-30—Публикация

1989-07-27—Подача