Изобретение относится к области электрофизических и электрохимических методов обработки, в частности, к злектроэрозионно-химической прошивке глубоких отверстий в деталях из титановых сплавов и может быть использовано в различных областях машиностроения.

Цель изобретения - снижение относительного износа ЭЙ при глубокой ЭЭХ-про- шивке деталей из титановых сплавов и повышение производительности процесса. Для достижения поставленной цели электролит на основе водного раствора азотнокислого натрия с добавкой органической соли натрия в качестве добавки содержит бензоат натрия при следующем соотношении компонентов, г/л.

Азотнокислый натрий 120-180 Бензоат натрия7-15

ВодаОстальное

ЭЭХ-прошив,ке отверстий подвергались детали из титановых сплавов, например, ВТЗ-1, содержащего 6% AI, 20% Сг, 2,5% Мо. При анодном растворении сплава после пробоя исходной воздушно-оксидной пленки на поверхности сплава образуется оксид- но-гидроксидная пленка. Образующийся нестехиометрический оксид Ti 02-х-полу- проводник с электронной проводимостью.

Гидроксидная пленка легко удаляется с поверхности потоком электролита, на поверхности остается слой оксида, оказывающий малое сопротивление электронному переносу (выход по току при анодном растворении ВТЗ-1 в нитратном электролите составляет 72-73%). Для повышения сопротивления электронному току поверхностного слоя- необходимо закрепить гидроксидную пленку на поверхности. С этой целью в электролит на основе нитрата натрия вводится добавка бензоата натрия Анион бензойной кислоты, имеющий функциональную группу СОО, легко адсорбируется на поверхности анода в конкуренции с анионами NOa за счет кулоновских сил, как размер функциональной группы значительно меньше ионного радиуса иона Юз (учитывая, что ионный радиус иона НССО RHCOO- 1,58, a RNOs 1,89). Бензоль1.ое кольцо за счет п -связей располагаете, в адсорбционном слое параллельно поверхности металла, закрепляя гидроксидный поверхностный слой. Сопротивление поверхностного слоя на аноде электронному току возрастает, увеличивая вероятность его пробоя и зарождения стриммера у анода, что приводит к снижению эрозионного износа медного ЭЙ.

СО

с

ч ел

xj Ч

ю

о

Пример 1. Для проведения сравнительных испытаний был приготовлен электролит следующего состава, г/л:

Азотнокислый натрий 150

Бензоат натрия10

ВодаДо 1 л

Для этого 750 г азотнокислого натрия и 50 г бензоата натрия растворили в 5 л водопроводной воды.

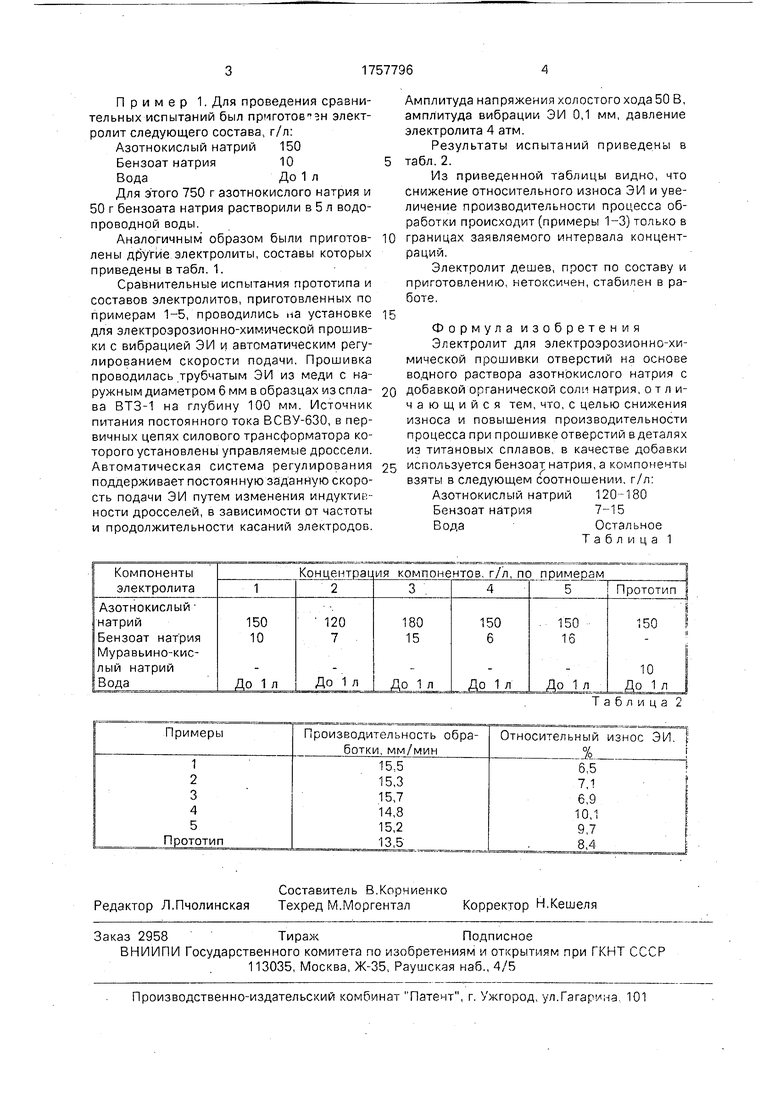

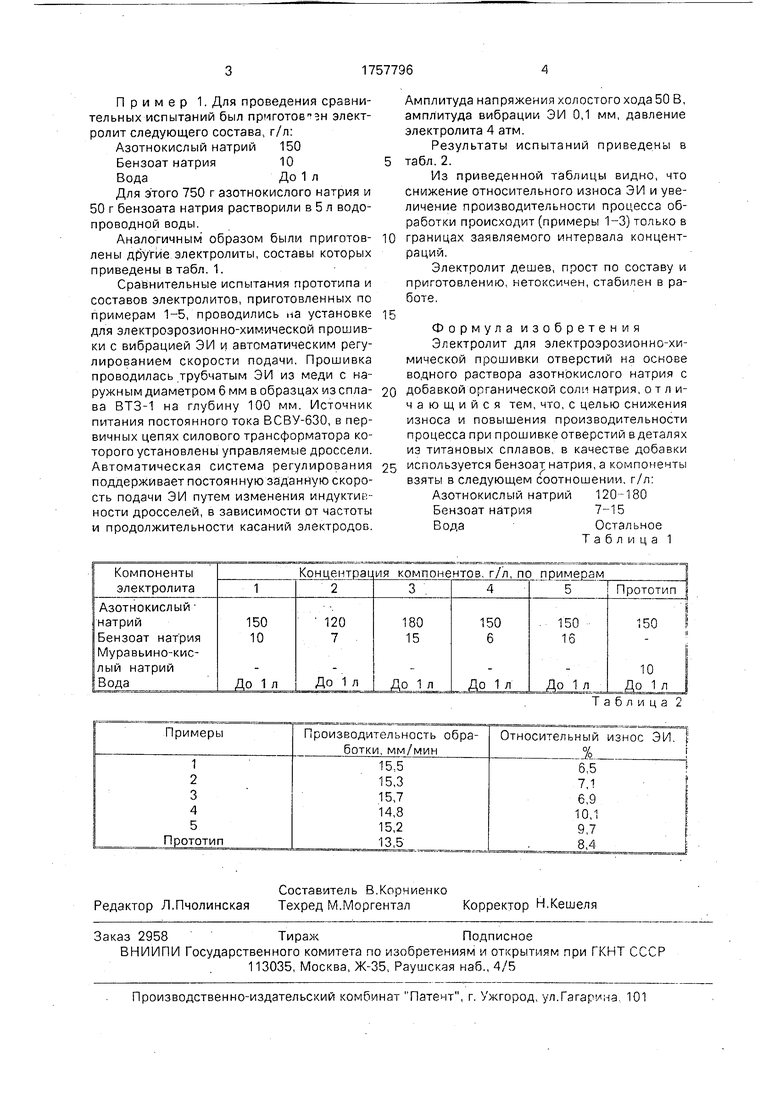

Аналогичным образом были приготовлены другие электролиты, составы которых приведены в табл.1.

Сравнительные испытания прототипа и составов электролитов, приготовленных по примерам 1-5, проводились иа установке для электроэрозионно-химической прошивки с вибрацией ЭЙ и автоматическим регулированием скорости подачи. Прошивка проводилась трубчатым ЭЙ из меди с наружным диаметром 6 мм в образцах из сплава ВТЗ-1 на глубину 100 мм. Источник питания постоянного тока ВСВУ-630, в первичных цепях силового трансформатора которого установлены управляемые дроссели. Автоматическая система регулирования поддерживает постоянную заданную скорость подачи ЭЙ путем изменения индуктивности дросселей, в зависимости от частоты и продолжительности касаний электродов.

0

Амплитуда напряжения холостого хода 50 В, амплитуда вибрации ЭЙ 0,1 мм, давление электролита 4 атм.

Результаты испытаний приведены в табл. 2.

Из приведенной таблицы видно, что снижение относительного износа ЭЙ и увеличение производительности процесса обработки происходит (примеры 1-3) только в границах заявляемого интервала концентраций.

Электролит дешев, прост по составу и приготовлению, нетоксичен, стабипен в работе.

5

Формула изобретения Электролит для электроэрозионно-химической прошивки отверстий на основе водного раствора азотнокислого натрия с 0 добавкой органической соли натрия, отличающийся тем, что, с целью снижения износа и повышения производительности процесса при прошивке отверстий в деталях из титановых сплавов, в качестве добавки 5 используется бензоат натрия, а компоненты взяты в следующем соотношении, г/л: Азотнокислый натрий 120-180 Бензоатнатрия7-15

ВодаОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электроэрозионно-химической прошивки отверстий в деталях | 1989 |

|

SU1701451A1 |

| Электролит для электроэрозионно-химической прошивки отверстий в деталях из титановых сплавов | 1988 |

|

SU1634408A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ТИТАНА, СОДЕРЖАЩИХ МОЛИБДЕН | 1992 |

|

RU2065896C1 |

| Электролит для электрохимической обработки сталей | 1990 |

|

SU1720818A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| Электролит для хромирования титановых сплавов | 1981 |

|

SU1114712A1 |

| Электролит для размерной электрохимической обработки | 1984 |

|

SU1255325A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ И КАТАЛИТИЧЕСКИ АКТИВНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 1998 |

|

RU2152255C1 |

| ЭЛЕКТРОЛИТ ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ТИТАНА И ЕГО СПЛАВОВ | 1988 |

|

SU1788793A1 |

Сущность изобретения: электролит содержит, г/л: азотнокислый натрий 120-130, бензоат натрия 7-15, вода - остальное. В водопроводной воде растворяют азотнокислый натрий и бензоат натрия. 2 табл.

Таблица 2

| Электролит для электроэрозионно-химической прошивки отверстий в деталях | 1989 |

|

SU1701451A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1989-11-27—Подача