ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Металлорежущий станок | 1977 |

|

SU704756A1 |

| ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ | 1992 |

|

RU2021879C1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Люнет | 1986 |

|

SU1321548A1 |

| Устройство для удаления деталей из зоны обрабатывающей машины | 1986 |

|

SU1362576A1 |

| ЦЕНТРОБЕЖНЫЙ РЕГУЛЯТОР ЧАСТОТЫ ВРАЩЕНИЯ ДИЗЕЛЯ | 1995 |

|

RU2101530C1 |

| Кантователь грузов | 1978 |

|

SU745861A1 |

| Устройство для двусторонней сборки деталей запрессовкой | 1986 |

|

SU1310161A1 |

| Шаговый конвейер | 1973 |

|

SU518429A1 |

Изобретение относится к обработке материалов резанием, а именно к устройствам для установки деталей при фрезеровании их многогранных хвостовиков, и позволяет повысить надежность работы устройства. В корпусе 1 размещен механизм поворота деталей 4, выполненный в виде шарнирного параллелограмма, составленного из двух параллельных пластин 16 и 17, на которых шарнирно установлены крайние рычаги и промежуточные поперечные рычаги 26 с выступающими концами. Выступающие концы крайних рычагов шарнирно установлены на корпусе 1 и один из них соединен с приводом 25 посредством валика и шток-рейки 24. На выступающих концах рычагов 26 установлены элементы фиксации 27 деталей 4. При включении привода 25 происходит поворот крайнего рычага и через пластины 16 и 17 поворот промежуточных рычагов 26 и поворот деталей 4 на заданный угол. 4 ил.

а

Сл Ю VI

11 35

Изобретение относится к обработке материалов резанием, а именно к устройствам для установки деталей при фрезеровании их многогранных хвостовиков.

Цель изобретения - повышение надеж- ности в работе.

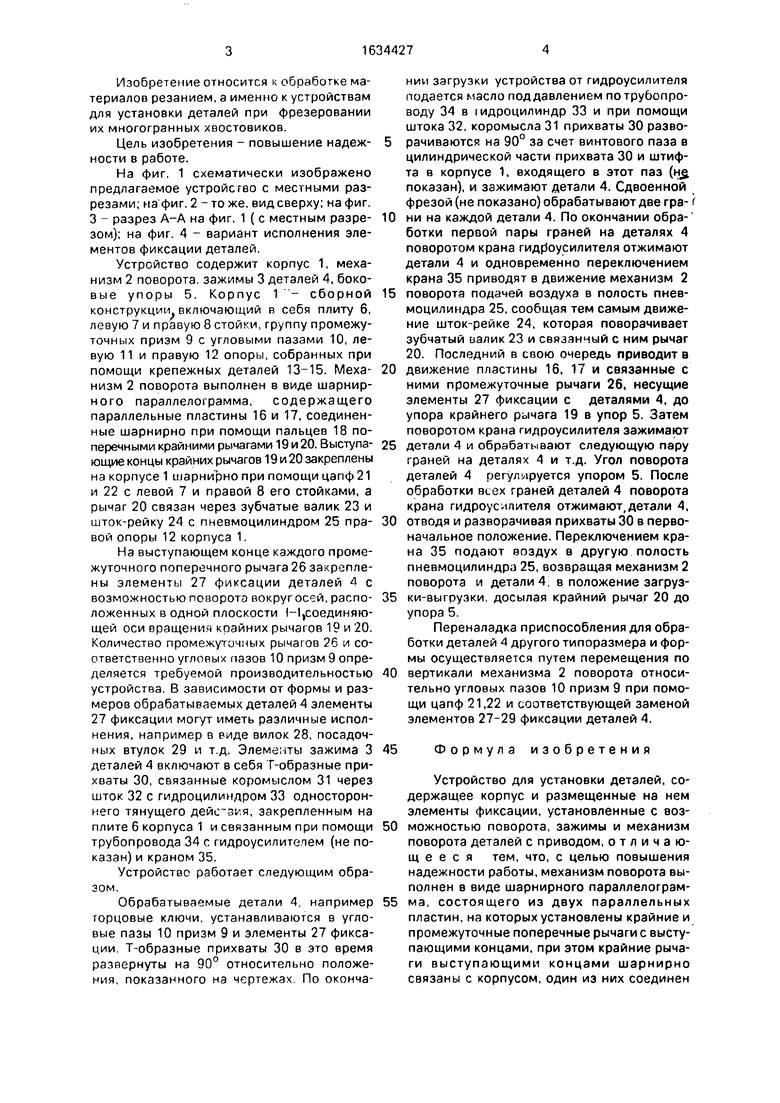

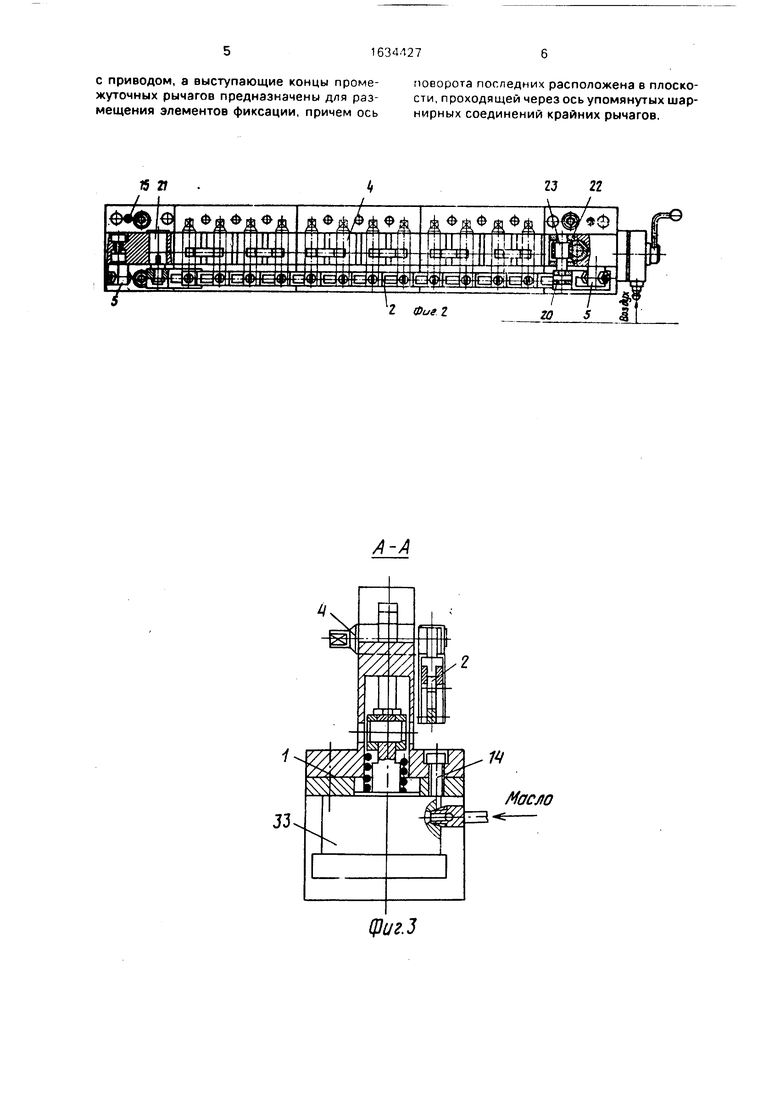

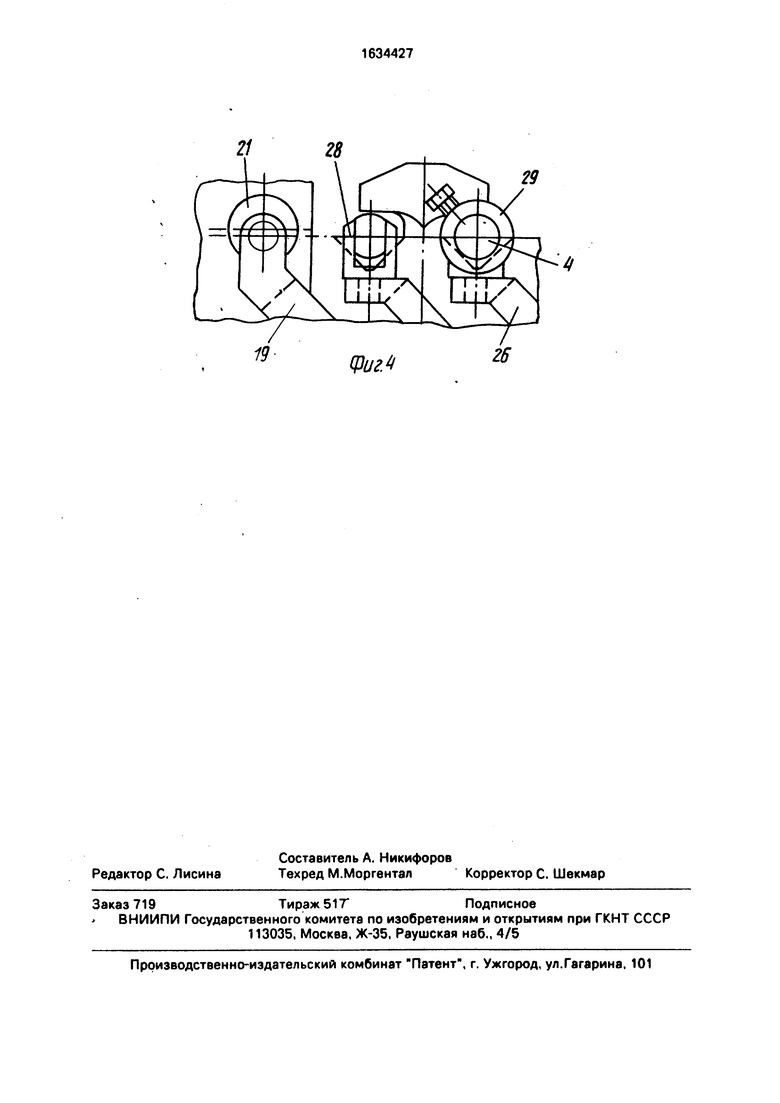

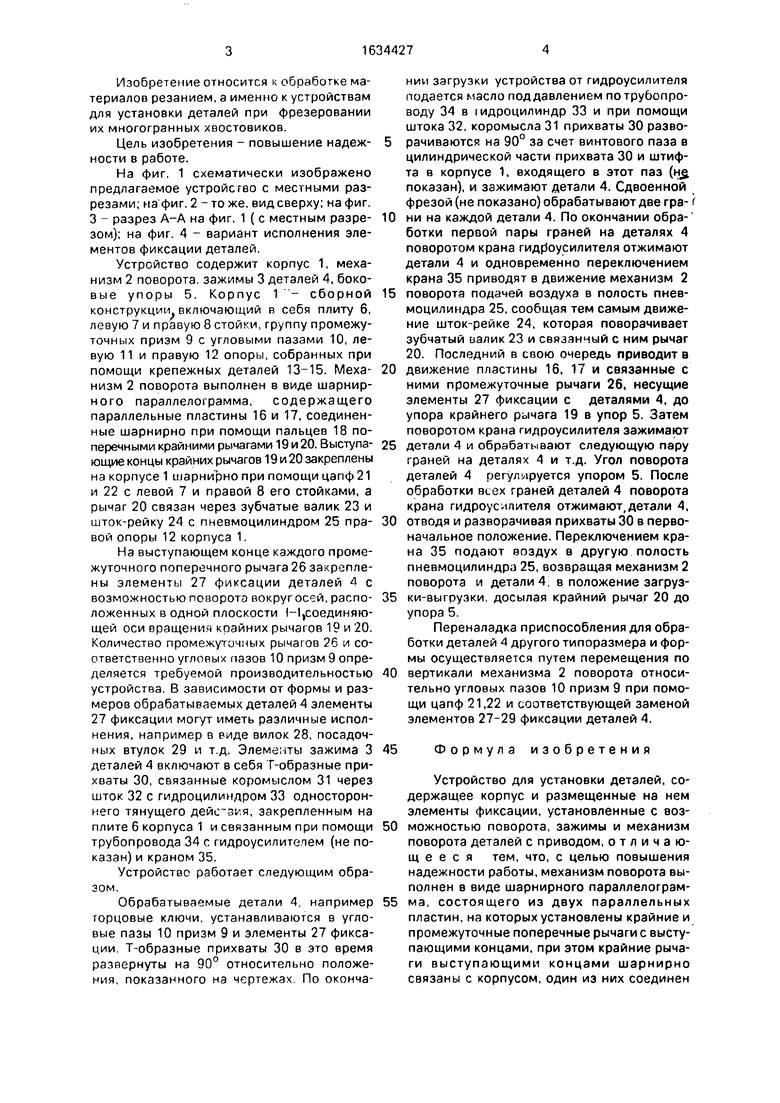

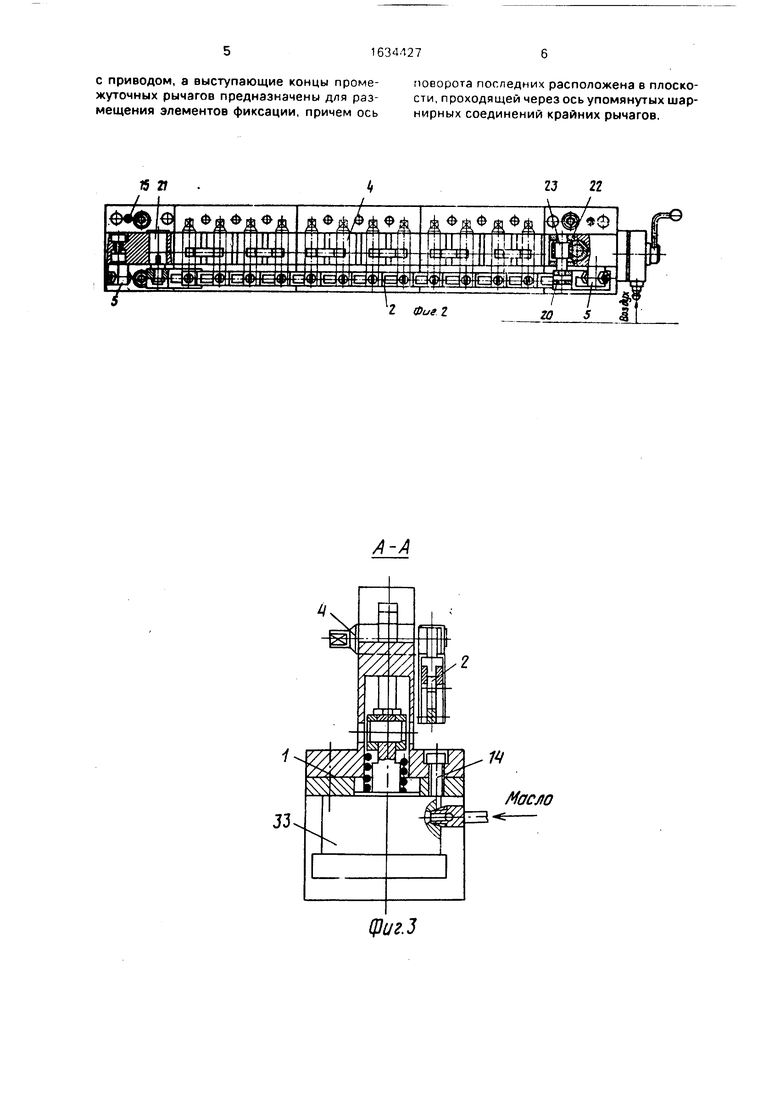

На фиг. 1 схематически изображено предлагаемое устройство с местными разрезами; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1 ( с местным разре- зом); на фиг. 4 - вариант исполнения элементов фиксации деталей.

Устройство содержит корпус 1, механизм 2 поворота, зажимы 3 деталей 4, боко- вые упоры 5. Корпус сборной конструкции включающий в себя плиту б, левую 7 и правую 8 стойки, группу промежуточных призм 9 с угловыми пазами 10, левую 11 и правую 12 опоры, собранных при помощи крепежных деталей 13-15. Меха- низм 2 поворота выполнен в виде шарнирного параллелограмма, содержащего параллельные пластины 16 и 17, соединенные шарнирно при помощи пальцев 18 поперечными крайними рычагами 19 и 20. Выступа- ющие концы крайних рычагов 19 и 20 закреплены на корпусе 1 шарнирно при помощи цапф 21 и 22 с левой 7 и правой 8 его стойками, а рычаг 20 связан через зубчатые валик 23 и шток-рейку 24 с пневмоцилиндром 25 пра- вой опоры 12 корпуса 1.

На выступающем конце каждого промежуточного поперечного рычага 26 закрепле- ны элементы 27 фиксации деталей 4 с возможностью поворота вокруг осей, распо- ложенных в одной плоскости (- соединяющей оси вращения крайних рычагов 19 и 20. Количество промежуточных рычагов 26 и соответственно угловых пазов 10 призм 9 определяется требуемой производительностью устройства. В зависимости от формы и размеров обрабатываемых деталей 4 элементы 27 фиксации могут иметь различные исполнения, например в виде вилок 28, посадочных втулок 29 и т.д. Элементы зажима 3 деталей 4 включают в себя Т-образные прихваты 30, связанные коромыслом 31 через шток 32 с гидроцилиндром 33 одностороннего тянущего действия, закрепленным на плите 6 корпуса 1 и связанным при помощи трубопровода 34 с гидроусилителем (не показан) и краном 35.

Устройство работает следующим образом.

Обрабатываемые детали 4, например торцовые ключи, устанавливаются в угловые пазы 10 призм 9 и элементы 27 фиксации. Т-образные прихваты 30 в это время развернуты на 90° относительно положения, показанного на чертежах. По окончании загрузки устройства от гидроусилителя подается масло под давлением по трубопроводу 34 в (идроцилиндр 33 и при помощи штока 32, коромысла 31 прихваты 30 разворачиваются на 90° за счет винтового паза в цилиндрической части прихвата 30 и штифта в корпусе 1. входящего в этот паз (не. показан), и зажимают детали 4. Сдвоенной фрезой (не показано) обрабатывают две гра- ни на каждой детали 4. По окончании обработки первой пары граней на деталях 4 поворотом крана гидроусилителя отжимают детали 4 и одновременно переключением крана 35 приводят в движение механизм 2 поворота подачей воздуха в полость пнев- моцилиндра 25, сообщая тем самым движение шток-рейке 24, которая поворачивает зубчатый валик 23 и связанный с ним рычаг 20. Последний в свою очередь приводит в движение пластины 16, 17 и связанные с ними промежуточные рычаги 26, несущие элементы 27 фиксации с деталями 4, до упора крайнего рычага 19 в упор 5. Затем поворотом крана гидроусилителя зажимают детали 4 и обрабатывают следующую пару граней на деталях 4 и т.д. Угол поворота деталей 4 регулируется упором 5. После обработки Bi.ex граней деталей 4 поворота крана гидроусилителя отжимают,детали 4, отводя и разворачивая прихваты 30 в первоначальное положение. Переключением крана 35 подают воздух в другую полость пневмоцилиндра 25, возвращая механизм 2 поворота и детали 4. в положение загрузки-выгрузки, досылая крайний рычаг 20 до упора 5.

Переналадка приспособления для обработки деталей 4 другого типоразмера и формы осуществляется путем перемещения по вертикали механизма 2 поворота относительно угловых пазов 10 призм 9 при помощи цапф 21,22 и соответствующей заменой элементов 27-29 фиксации деталей 4.

Формула изобретения

Устройство для установки деталей, содержащее корпус и размещенные на нем элементы фиксации, установленные с возможностью поворота, зажимы и механизм поворота деталей с приводом, отличающееся тем, что, с целью повышения надежности работы, механизм поворота выполнен в виде шарнирного параллелограмма, состоящего из двух параллельных пластин, на которых установлены крайние и промежуточные поперечные рычаги с выступающими концами, при этом крайние рычаги выступающими концами шарнирно связаны с корпусом, один из них соединен

с приводом, а выступающие концы проме- поворота последних расположена в плоско- жуточных рычагов предназначены для раз- сти, проходящей через ось упомянутых шар- мещения элементов фиксации, причем ось нирных соединений крайних рычагов.

15 21

Масло

фиг.З

29

Фиг. 4

| Устройство для закрепления изделий | 1977 |

|

SU619322A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1991-03-15—Публикация

1989-02-20—Подача