Известны штампы для образования утолщений на концах тонкостенных трубчатых заготовок, включающие подогреваемую матрицу для нагрева зоны деформации трубы и контактный охладитель, установленный перед матрицей (по ходу заготовки).

В таких щтампах нельзя получать утолщения на тонкостенных трубах с относительно

малой толщиной стенки ( -fl 5% )и на тру d}

бах малых диаметров (). Получаемые на таких штампах утолщения малы по длине и имеют только клиновидную форму в осевом сечении.

Предлагаемый штамп отличается от известных тем, что дно матрицы выполнено подвижным в направлении осадки и перемещается в процессе образования утолщения.

Вместо охладителя контактного типа в щтампе применен конвективный, в котором циркулирующий хладагент (вода и др.) непосредственно омывает заготовку в зоне опасного сечения.

Такое отличие штампа позволяет получать значительные утолщения на концах тонкостенных труб и труб малых диаметров При этом .утолщения могут быть набраны на любом по длине участке трубы.

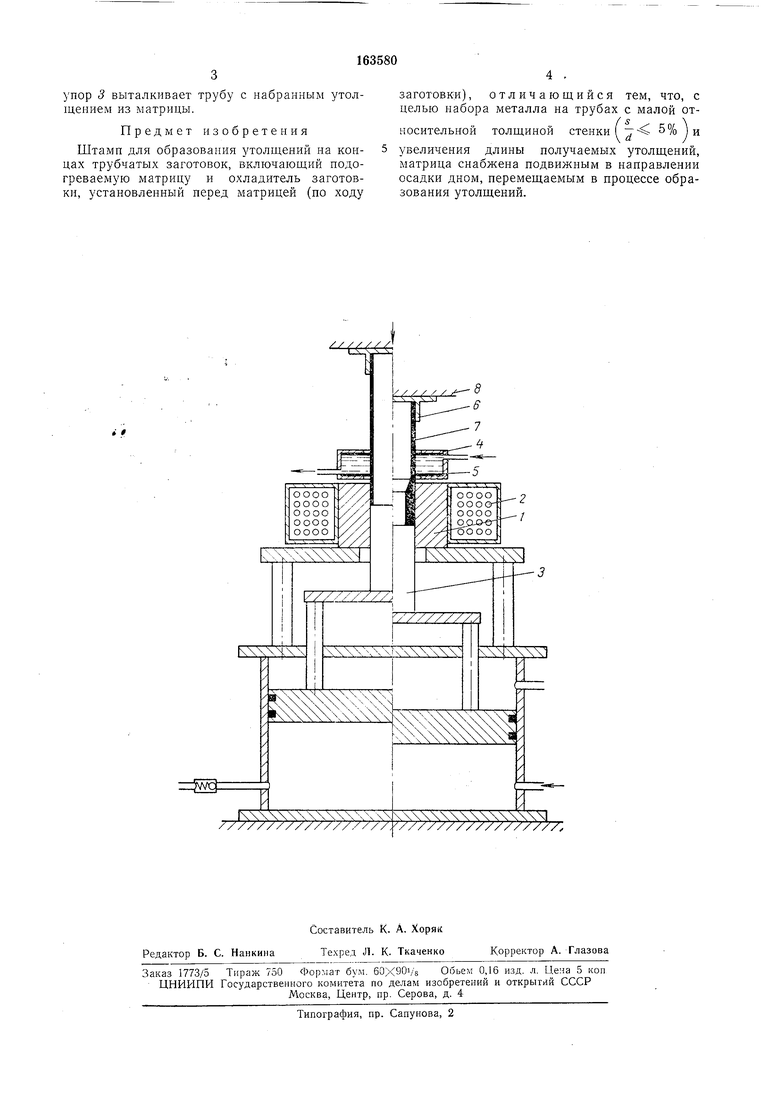

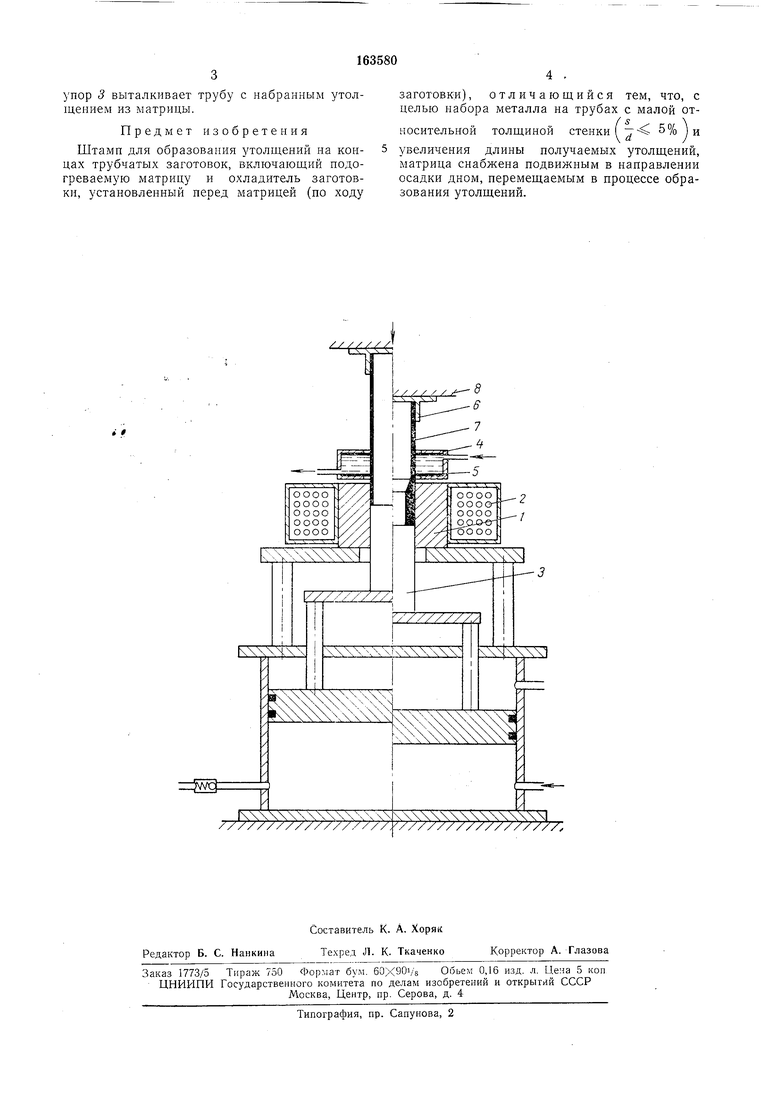

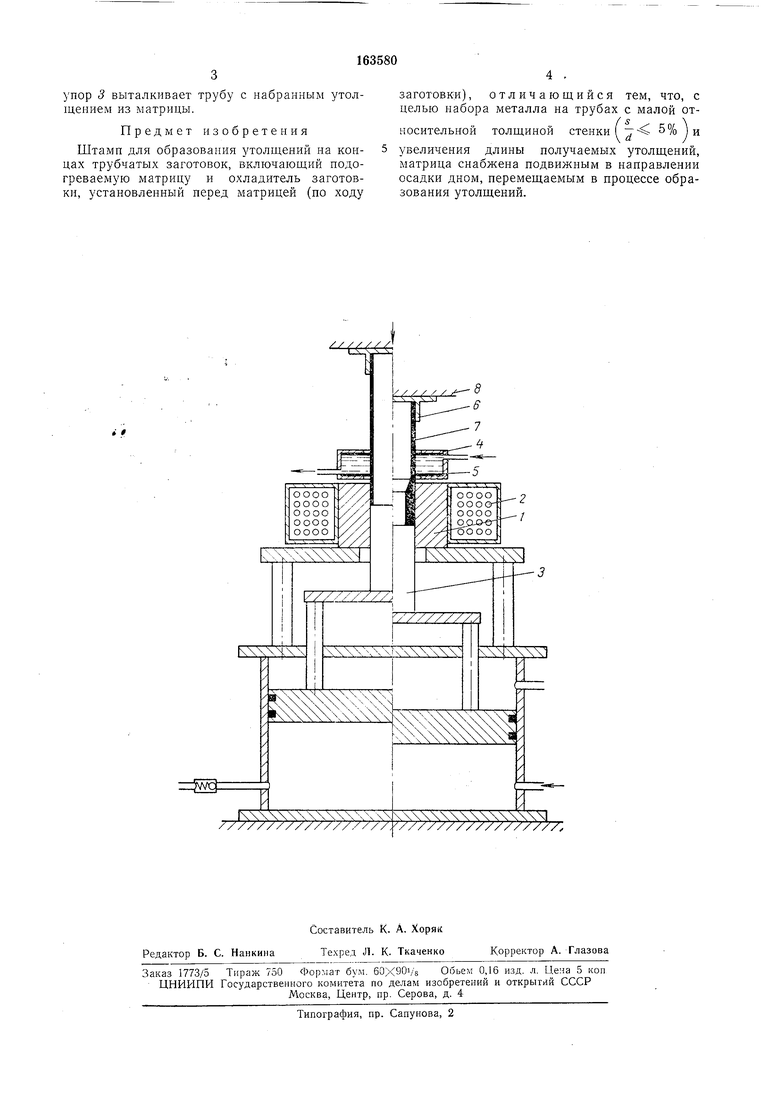

Штамп содержит матрицу 1, подогреваемую электропечью 2, подвижный упор 3, приводимый в действие от пневмо- или гидросистемы, охладитель 4 конвективного типа с резиновымн уплотнителями 5 и направляющую 6 для свободного торца трубчатой заготовки. Дно матрицы выполнено подвижным, перемещаемым в процессе образования утолщения.

Осаживаемую трубу 7 помещают в направляющую 6 и перемещают рабочей траверсой 5 до соприкосновения с торцом упора 3, который в этот момент неподвижен и находится под воздействием усилия подпора. При установке трубы в щтамп создается значительный перепад температур в очаге деформации, необходимый для осуществления осадки. При дальнейшем движении траверсы начинается деформирование заготовки.

Вначале осадка осуществляется при неподвижном упоре 3, затем, когда усилие деформирования станет больше постоянного по величине усилия подпора, упор смещается в направлении подачи трубы. При этом очаг деформации перемещается через наиболее нагретую зону матрицы, в результате чего заданное утолщение образуется на таком участке стенки трубы, длина которого равна перемещению ее торца. По окончании процесса

упор 3 выталкивает трубу с набранным утолщением из матрицы.

Предмет изобретения

Штамп для образования утолщений на концах трубчатых заготовок, включающий цодогреваемую матрицу и охладитель заготовки, установленный перед матрицей (по ходу

заготовки), отличающийся тем, что, с целью набора металла на трубах с малой от{S

косительнои толщиной стенки ( -% оуо )и

увеличения длины получаемых утолщений, матрица снабжена подвижным в направлении осадки дном, перемещаемым в процессе образования утолщений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных трубчатых изделий с кольцевыми утолщениями на торцах | 1985 |

|

SU1260063A1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| Способ получения на трубе плоского фланца | 1985 |

|

SU1349845A1 |

| Штамп для двухпереходной вытяжки | 1982 |

|

SU1053929A1 |

| Способ изготовления многослойных полых изделий | 1977 |

|

SU671901A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ С ОДНИМ ИЛИ ДВУМЯ ОСЕСИММЕТРИЧНЫМИ ОТВОДАМИ | 2009 |

|

RU2410188C2 |

| Штамп для высадки фланцев с плоскими гранями на трубных заготовках | 1981 |

|

SU990389A1 |

| Штамп для изотермического деформирования | 1988 |

|

SU1687353A1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

///////

i

Даты

1964-01-01—Публикация