Изобретение относится к производству пластических масс, в частности к получению наполненных минеральными веществами композитов, используемых в качестве конструкционных материалов.

Цель изобретения - увеличение стойкости материала к действию щелочей.

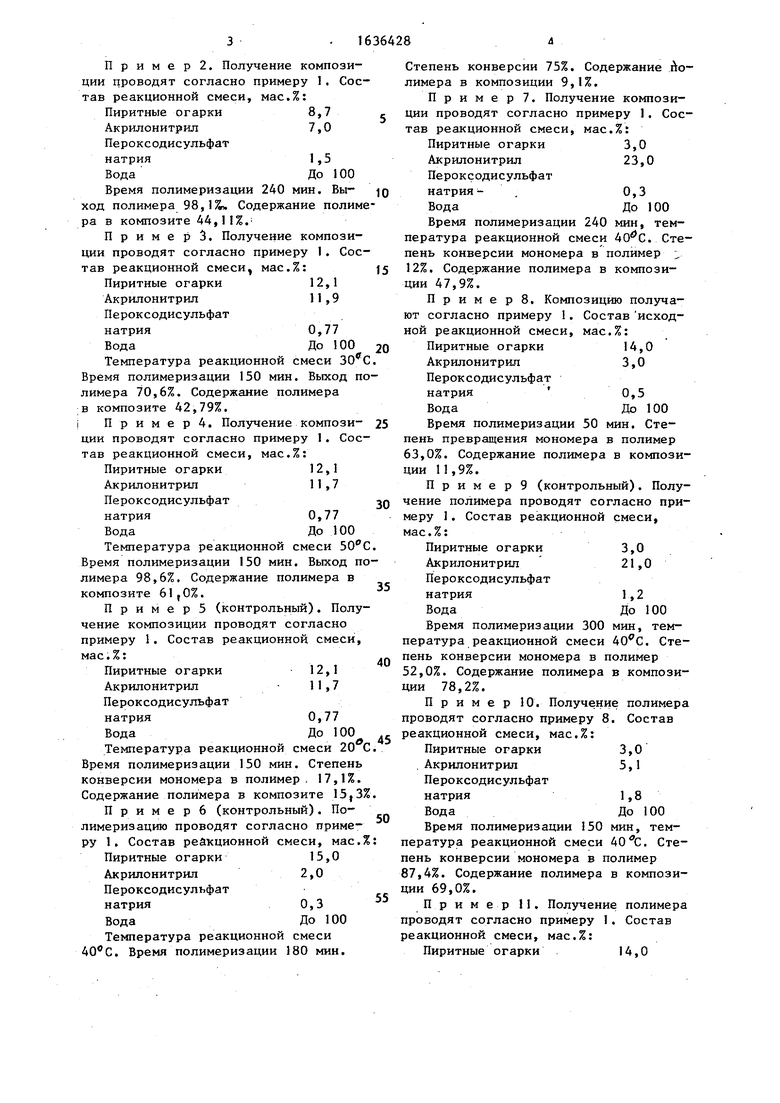

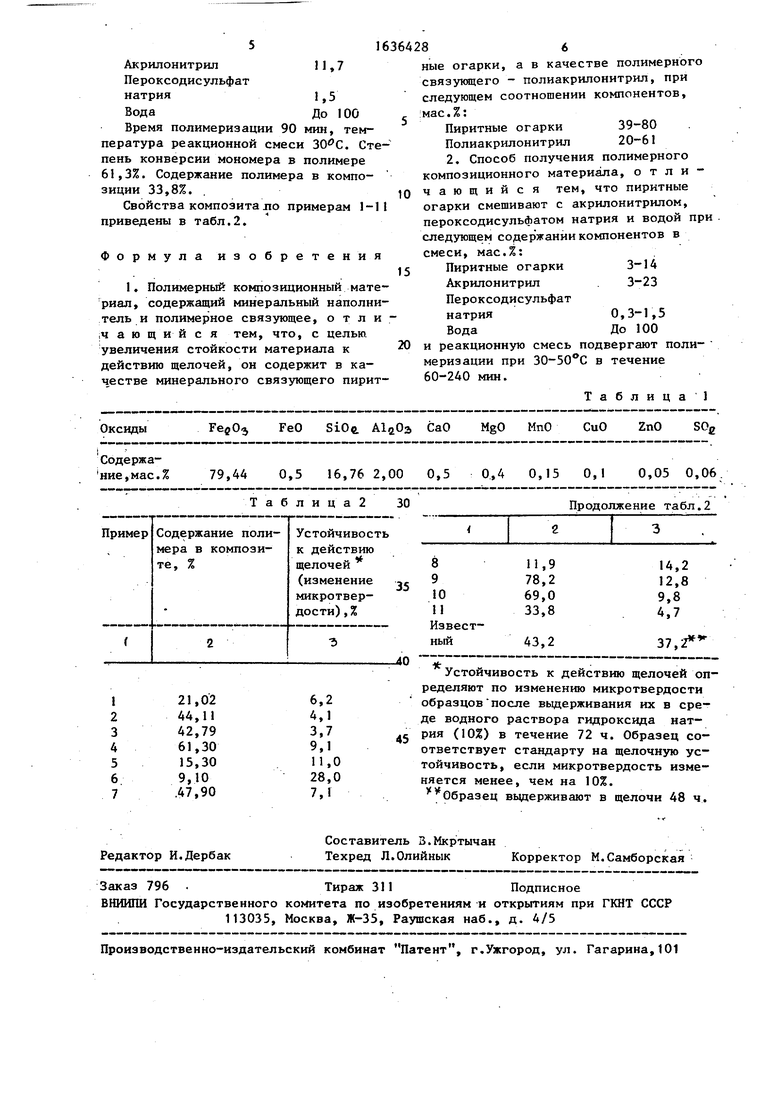

Пример 1. Композиционный материал полудают смешением пиритных огарков, химический состав которых приведен в табл.1, с акрилонитрилом и водным раствором пероксодисульфата натрия в стеклянном дилатометре. Затем дилатометр помещают в термостат при температуре термостатирующей жидкости 40еС. Реакционную смесь перемешивают на протяжении всего опыта при помощи магнитной мешалки. По истечении заданного времени содержимое дилатометра отАильтровы- вают и полученный композит сушат в вакуумном сушильном шкафу при 60°С. Композит представляет собой порошок, который легко прессуется в таблетки под давлением л- 100 кгс/сме. Таблетку испытывают на устойчивость к действию щелочи по известной методике.

Состав исходной реакционной смеси, мае.%:

Пиритные огарки 8,7 Акрилонитрил7,О

Пероксодисульфат натрияо,3 Вода До 100 Время полимеризации 60 мин. Выход полимера 46,3%. Содержание полимера в композите 21%. Свойства композиции приведены в табл.2.

П р и м е р 2. Получение композиции проводят согласно примеру 1. Состав реакционной смеси, мас.%: Пиритные огарки 8,7 Акрилонитрил7,0

Пероксодисульфат натрия1,5

ВодаДо 100

Время полимеризации 240 мин. Выход полимера 98,1/U Содержание полимера в композите 44,11%.

П р и м е р 3. Получение композиции проводят согласно примеру 1. Состав реакционной смеси мас.%:

Пиритные огарки 12,1 Акрилонитрил11,9

Пероксодисульфат натрия0,77

ВодаДо 100

Температура реакционной смеси 30ffC Время полимеризации 150 мин. Выход полимера 70,6%. Содержание полимера в композите 42,79%.

i П р и м е р 4. Получение композиции проводят согласно примеру 1. Состав реакционной смеси, мас.%:

Пиритные огарки 12,1 Акрилонитрил11 ,7

Пероксодисульфат натрия0,77

ВодаДо 100

Температура реакционной смеси 50°С Время полимеризации 150 мин. Выход полимера 98,6%. Содержание полимера в композите 61fO%.

П р и м е р 5 (контрольный). Получение композиции проводят согласно примеру 1. Состав реакционной смеси, мас.%:

Пиритные огарки12,1

Акрилонитрил11,7

Пероксодисульфат натрия0,77

ВодаДо 100

Температура реакционной смеси 20 С Время полимеризации 150 мин. Степень конверсии мономера в полимер 17,1%. Содержание полимера в композите 15f3%

П р и м е р 6 (контрольный). Полимеризацию проводят согласно примеру 1. Состав реакционной смеси, мас.% Пиритные огарки 15,0 Акрилонитрил2,0

Пероксодисульфат натрия0,3

ВодаДо 100

Температура реакционной смеси 40°С. Время полимеризации 180 мин.

0

5

0

5

0

5

0

5

0

5

Степень конверсии 75%. Содержание полимера в композиции 9,1%.

Пример. Получение композиции проводят согласно примеру 1. Состав реакционной смеси, мас.%: Пиритные огарки 3,0 Акрилонитрил23,0

Пероксодисульфат натрия- .0,3

ВодаДо 100

Время полимеризации 240 мин, температура реакционной смеси . Степень конверсии мономера в полимер „ 12%. Содержание полимера в композиции 47,9%.

Примерв. Композицию получают согласно примеру 1. Состав исходной реакционной смеси, мас.%: Пиритные огарки 14,0 Акрилонитрил3,0

Пероксодисульфат натрия 0,5 ВодаДо 100

Время полимеризации 50 мин. Степень превращения мономера в полимер 63,0%. Содержание полимера в композиции 11,9%.

П р и м е р 9 (контрольный). Получение полимера проводят согласно примеру 1. Состав реакционной смеси, мае.%:

Пиритные огарки 3,0 Акрилонитрил21,0

Пероксодисульфат натрия1,2

ВодаДо 100

Время полимеризации 300 мин, температура реакционной смеси 40°С. Степень конверсии мономера в полимер 52,0%. Содержание полимера в композиции 78,2%.

Пример 10. Получение полимера проводят согласно примеру 8. Состав реакционной смеси, мас.%:

Пиритные огарки 3,0 Акрилонитрил5,1

Пероксодисульфат натрия1,8

ВодаДо 100

Время полимеризации 150 мин, температура реакционной смеси 40. Степень конверсии мономера в полимер 87,4%. Содержание полимера в композиции 69,0%.

П р и м е р 11. Получение полимера проводят согласно примеру 1. Состав реакционной смеси, мас.%:

Пиритные огарки 14,0

Акрилонитрил11,7

Пероксодисульфат натрия1,5

ВодаДо 100

Время полимеризации 90 мин, температура реакционной смеси 30°С. Степень конверсии мономера в полимере 61,3%. Содержание полимера в композиции 33,8%.

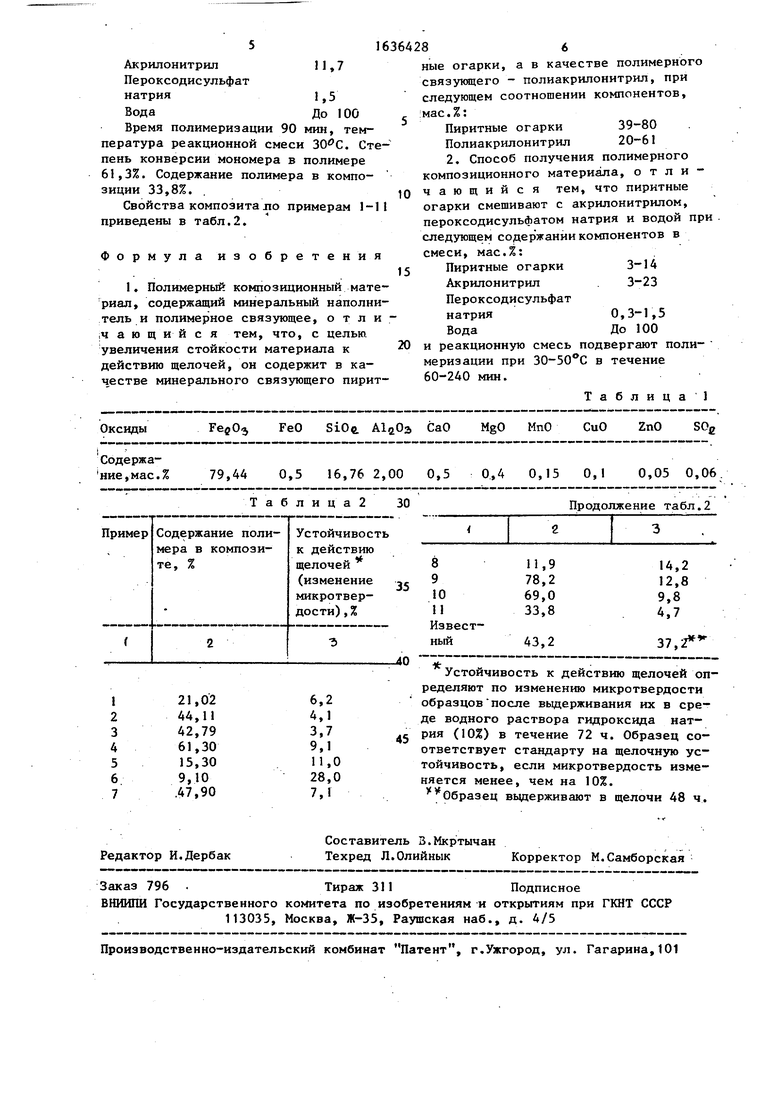

Свойства композита ло примерам 1-11 приведены в табл.2.

ные огарки, а в качестве полимерного связующего - полиакрилонитрил, при следующем соотношении компонентов,

мае.%:

Пиритные огарки 39-80 Полиакрилонитрил 20-61 2. Способ получения полимерного композиционного материала, отличающийся тем, что пиритные огарки смешивают с акрилонитрилом, пероксодисульфатом натрия и водой при следующем со держании компоненте в в смеси, мас.%:

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения наполненного полимера | 1986 |

|

SU1599357A1 |

| Композиция для формования волокна | 1982 |

|

SU1065509A1 |

| Способ получения наполненных акриловых полимеров | 1987 |

|

SU1516483A1 |

| Способ получения аппретированных углеродных волокон и полиэфирэфиркетонные композиционные материалы на их основе | 2022 |

|

RU2802624C1 |

| Способ получения карбоцепных полимеров | 1977 |

|

SU729199A1 |

| ВЛАГОНАБУХАЮЩИЙ ПОЧВЕННЫЙ КОНДИЦИОНЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2189382C2 |

| Способ получения аппрета, аппретированный полиэфирэфиркетонный композит и способ его получения | 2020 |

|

RU2769396C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО ЛАТЕКСА, КАРБОКСИЛИРОВАННЫЙ ЛАТЕКС И КЛЕЕВАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2017 |

|

RU2669837C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ ПОЛИВИНИЛХЛОРИДА | 1992 |

|

RU2074202C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ КОМПОЗИТОВ НА ОСНОВЕ РАСТВОРНЫХ КАУЧУКОВ ОБЩЕГО НАЗНАЧЕНИЯ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОТЕКТОРНОЙ РЕЗИНЕ | 2014 |

|

RU2659791C1 |

Изобретение относится к получению композиционных полимерных материалов, используемых при изготовлении изделий, устойчивых к действию щг-г лочей. Изобретение позволяет получать материалы с повышенной устойчивостью к действию щелочей (изменение микротвердости после выдерживания материала в 10%-ном растворе гидроксида натрия в течение 72 ч 3,7-7,1%). Эффект достигается получением композиционного полимерного материала, содержащего 39-81 мас.% пиритных огар- .ков и 20-61 мас.% полиакрилонитрила, смешением 3-14 мас.% пиритных огарков, 3-23 мас.% акрилонитрила, 0,3- 1,5 мас.% пероксрдисульфата натрия и до 100% воды и последующей полимеризацией при 30-50°С в течение 60- 240 мин. 2 с.п.ф-лы, 2 табл. с 8 (Л

| Способ получения азотсерусодержащих производных лигнина | 1980 |

|

SU907003A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1991-03-23—Публикация

1988-08-09—Подача