со

с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовок поршневых колец | 1987 |

|

SU1505741A1 |

| Устройство для термофиксации листовых заготовок | 1980 |

|

SU945448A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2414989C1 |

| КОКИЛЬ | 2015 |

|

RU2620231C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ ТРУБЫ ПУТЕМ ГИДРООБЪЕМНОГО ВИБРИРОВАНИЯ И СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ ЛИСТА ПУТЕМ ГИДРООБЪЕМНОГО ВИБРИРОВАНИЯ | 1997 |

|

RU2129933C1 |

| Способ изготовления литых прутковых заготовок из жаропрочных сплавов на никелевой основе | 2019 |

|

RU2714788C1 |

| Автоматическая линия для изготовления колец | 1977 |

|

SU737084A1 |

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| Роторный гвоздильный автомат | 1986 |

|

SU1423237A1 |

| Автоматическая линия для изготовления изделий типа ободов мотоциклетных колес | 1977 |

|

SU742014A1 |

Изобретение относится к литейному производству и может быть использовано при получении кольцевых заготовок с незамкнутыми концами поршневых колец, стопорных колец, пружинных шайб. Цель увеличение срока службы, повышение надежности, производительности и расширение области применения устройства. Устройство содержит емкость для расплава с соплом подачи металла в форму с кольцевой формообразующей полостью, имеющей сечение поршневого кольца, стопор, прижимной ролик с клином, изогнутым в горизонтальной плоскости соответственно кривизне формообразующей полости и установленным с возможностью поворота в вертикальной плоскости, при этом прижимной ролик выполнен коническим, стопор - со скосом, емкости для расплава - с ответным скосом, а клин у основания закруглен. 2 з.п.ф-лы, 3 ил.

Изобретение относится к литейному производству и может быть использовано при получении кольцевых заготовок с незамкнутыми концами - поршневых колец, стопорных колец, пружинных шайб.

Цель изобретения - увеличение срока службы, повышение надежности, производительности и расширение области применения устройства.

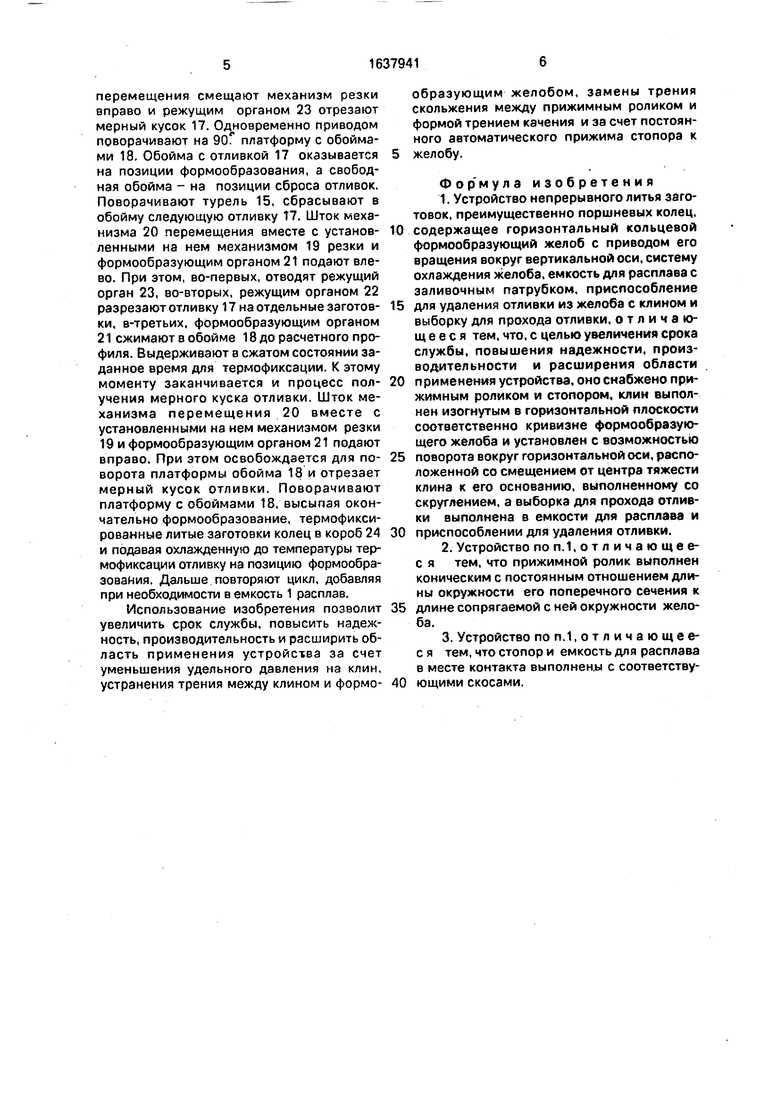

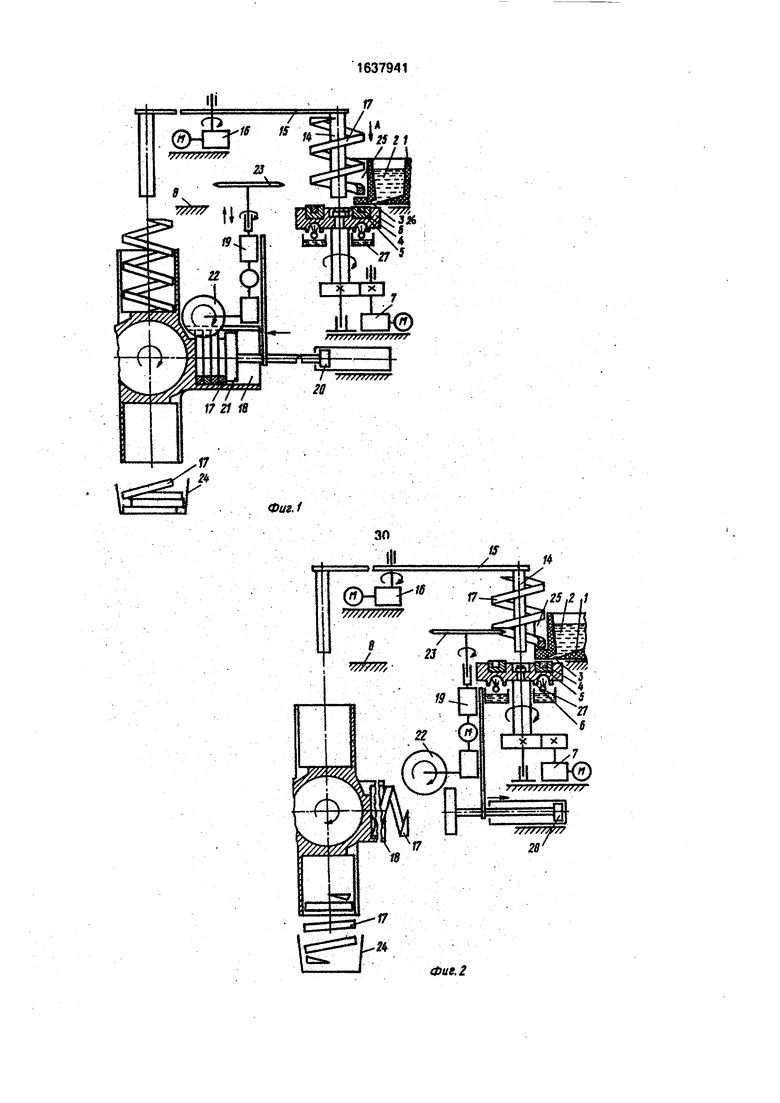

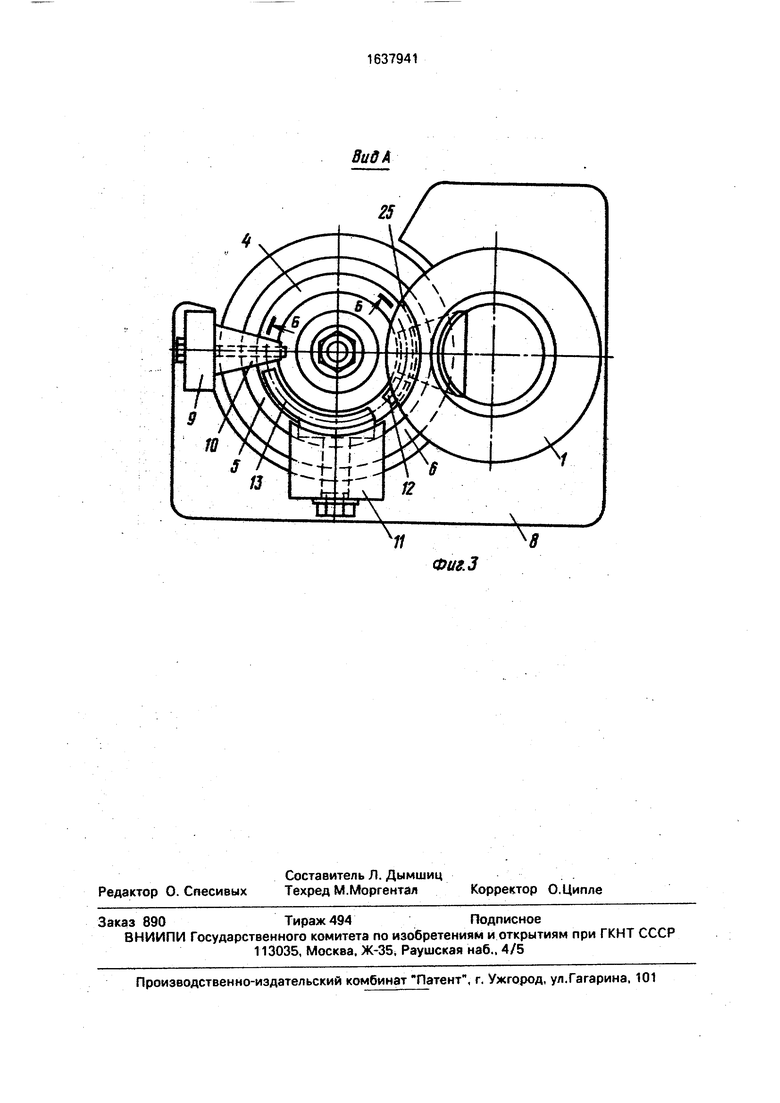

На фиг. 1 показана схема устройства в момент обрезания заготовки; на фиг. 2 - то же, в момент одновременного литья, формообразования и резки заготовок; на фиг. 3 - вид по стрелке А на фиг.1.

Устройство непрерывного литья заготовок содержит емкость 1 для подачи металла 2 через заливочный патрубок 3 в горизонтальный кольцевой формообразующий желоб 4 открытой металлической формы 5, установленной неподвижно в корпусе 6, который при помощи привода 7 вращается

вокруг вертикальной оси. Емкость 1 установлена жестко на неподвижной платформе 8, на которой крепятся также кронштейн 9 прижимного ролика 10 и приспособление для удаления отливок из желоба 11. Между емкостью 1 и приспособлением 11 в желобе 4 установлен стопор 12. Изогнутый в горизонтальной плоскости соответственно кривизне формообразующего желоба 4 клин 13 установлен в корпусе приспособления 11 с возможностью поворота вокруг горизонтальной оси, расположенной со смещением от центра тяжести клина к его основанию. Клин направлен острым углом против направления вращения формы 5 и при качаниях вокруг оси не касается боковых стенок желоба. Прижимной ролик 10, которых может быть несколько, установлен между емкостью 1 и приспособлением 11 для удаления отливок в кронштейне 9 так, что при вращении формы 5 обкатывается по его

О CJ

VI ю

верхней поверхности без скольжения, для чего ролик выполнен коническим с постоянным отношением длины окружности его поперечного сечения к сопрягаемой с ней окружности формы, Над формой 5 находится палец 14 съемника отливок, включающего также поворотную турель 15 и привод 16. На позиции сброса отливок 17 с пальца 14 имеется многопозиционное устройство резки, формообразования и термофиксации отливок, включающее несколько обойм 18, установленных на поворачиваемой приводом платформе, механизм 19 резки отливок на отдельные заготовки, механизм 20 перемещения формообразующего органа 21 и механизма 19 резки, имеющего два режущих органа - стационарно установленный на оси привода 22 и имеющий свободу вертикальных перемещений по оси привода 23. Под многопозиционным устройством установлен короб 24 для готовых, заготовок. В нависающей над формой части емкости 1 выполнена выборка25 для прохода отливок, боковая поверхность которой имеет диаметр не меньше диаметра отливки, а нижняя - выполнена под углом к горизонту, равным углу подъема витков отливки, и является продолжением рабочей поверхности клина 13. В нижней части емкости 1 со стороны приспособления 11 выполнен скос 26 для прижима стопора 12 к нижней поверхности желоба 4. Желоб представляет собой кольцевой формообразующий паз глубиной, равной высоте заготовки, и диаметрами, равными наружному и внутреннему диаметрам, соответственно, заготовки кольца. Для обеспечения необходимой скорости кристаллизации отливки корпус 6 снабжен системой 27 охлаждения. Стопор 12 выполнен из графита или другого огнеупорного материала с малым коэффициентом трения.

Установка непрерывного литья заготовок работает следующим образом.

Включают привод 7 вращения формы 5 вокруг вертикальной оси, наполняют емкость 1 расплавленным металлом 2. Проходя через заливочный патрубок 3, расплав попадает в желоб 4 и заполняет весь свободный объем формообразующей полости от стопора 12 до клина 13. За счет трения нижней поверхности стопора с вращающейся формой 5 он прижимается к скосу 26 емкости 1, что, в свою очередь, за счет клиновых поверхностей плотнее прижимает стопор к форме. По мере износа стопора происходит автоматическое уплотнение от протекания расплава в противоположную направлению вращения сторону, что повышает надежность. За счет интенсивнЬго отбора тепла у формы 5 системой 27 охлаждения происходит кристаллизация отливки, а вращение формы 5 вместе с корпусом 6 приводит к тому, что отливка, перемещаясь

по кругу, оказывается перед острым углом клина 13. Клин, изготовленный в виде неравноплечего рычага, под действием силы тяжести за счет смещения оси поворота от острого угла за центр тяжести скользит ост0 рым углом по нижней поверхности желоба 4. При этом клин открывает набегающую отливку от нижней поверхности желоба и постепенно вытесняет ее всю из желоба. Под действием извлекающей силы клина 13

5 и удерживающей в форме силы ролика 10 отливка вынуждена изгибаться и отходить от плотного контакта и интенсивно охлаждаемой формообразующей поверхностью в самый последний момент в непосредственной

0 близости от клина 13, когда отливка уже закристаллизовалась, что повышает производительность, вытесненная часть отливки 17, проталкиваемая оставшейся в форме частью, скользит по рабочей поверхности кли5 на 13, минуя выборку в приспособлении для удаления отливок 28, сопротивляясь изгибу, воздействует на клин 13, что благодаря установке с возможностью поворота вокруг оси и закругленному нижнему углу ловора0 чивает его, устраняя трение о нижнюю поверхность желоба 4 и, повышая тем самым производительность, проходит над стопором 12, и в выборке 25 емкости 1. Окончательно отвердевшая к этому моменту

5 отливка продолжает вращаться, как и форма, вокруг вертикальной оси. Получаемая в виде пружины отливка заполняет все свободное пространство на пальце 14 от формы 5 до поворотной турели 15. К этому моменту

0 механизм 20 перемещения механизма 19 резки приходит в правое по рисунку положение и режущий орган 23 начинает отрезать мерный кусок отливки. Но так как0 вращение формы 5 не прекращается, то и

5 отливка 17 продолжает поворачиваясь, подниматься. При этом она поднимает режущий орган, имеющий возможность вертикальных перемещений по оси привода, что повышает производительность за счет без0 остановочной работы. По окончанию отрезки механизм 19 резки отводят механизмом перемещения вправо. В это время приводом 16 поворачивают турель 15 на 180°. Мерный кусок отливки 17, скользя нижней

5 частью по платформе 8. перемещается пальцем 14 на позицию сброса отливок, где падает в обойму 18. Здесь его постепенно охлаждают, а в форме в это время заливают очередную отливку. И когда ее размеры достигнут заданной величины, механизмом 20

перемещения смещают механизм резки вправо и режущим органом 23 отрезают мерный кусок 17. Одновременно приводом поворачивают на 90 платформу с обоймами 18. Обойма с отливкой 17 оказывается на позиции формообразования, а свободная обойма - на позиции сброса отливок. Поворачивают турель 15, сбрасывают в обойму следующую отливку 17. Шток механизма 20 перемещения вместе с установ- ленными на нем механизмом 19 резки и формообразующим органом 21 подают влево. При этом, во-первых, отводят режущий орган 23, во-вторых, режущим органом 22 разрезают отливку 17 на отдельные заготов- ки, в-третьих, формообразующим органом 21 сжимают в обойме 18 до расчетного профиля. Выдерживают в сжатом состоянии заданное время для термофиксации. К этому моменту заканчивается и процесс пол- учения мерного куска отливки. Шток механизма перемещения 20 вместе с установленными на нем механизмом резки 19 и формообразующим органом 21 подают вправо. При этом освобождается для по- ворота платформы обойма 18 и отрезает мерный кусок отливки. Поворачивают платформу с обоймами 18, высыпая окончательно формообразование, термофикси- рованные литые заготовки колец в короб 24 и подавая охлажденную до температуры термофиксации отливку на позицию формообразования. Дальше повторяют цикл, добавляя при необходимости в емкость 1 расплав.

Использование изобретения позволит увеличить срок службы, повысить надежность, производительность и расширить область применения устройства за счет уменьшения удельного давления на клин, устранения трения между клином и формо-

образующим желобом, замены трения скольжения между прижимным роликом и формой трением качения и за счет постоянного автоматического прижима стопора к желобу.

Фор мула изобретения

Х гпф

/jr/.

вг

УУ УХХУХХГ

sssss/s/jss/z И I-

а

////////////I

-ЕХ2

tU

/г/7ф

;/

Фиг.З

| Устройство для непрерывного литья легкоокисляющихся металлов и сплавов | 1981 |

|

SU946791A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-03-30—Публикация

1988-06-20—Подача