Изобретение относится к области порошковой металлургии, в частности к способу горячего динамического прессования железного порошка.

Целью изобретения является повышение равноплотности изделий.

Способ осуществляют следующим образом.

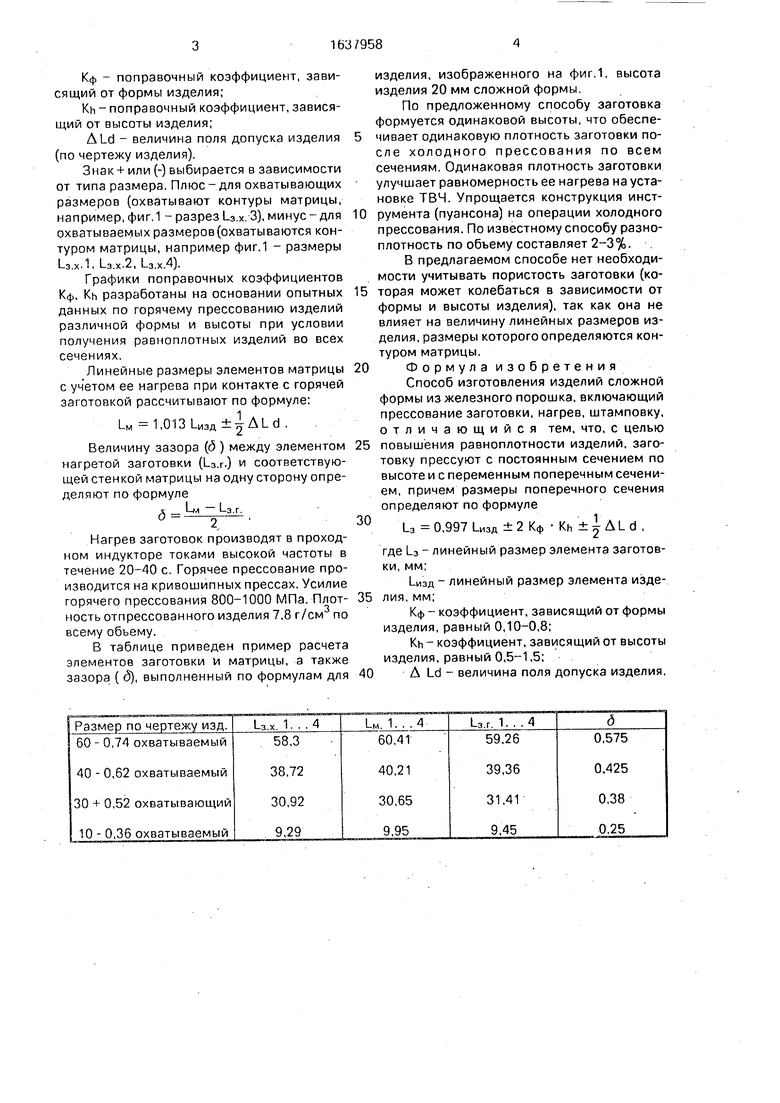

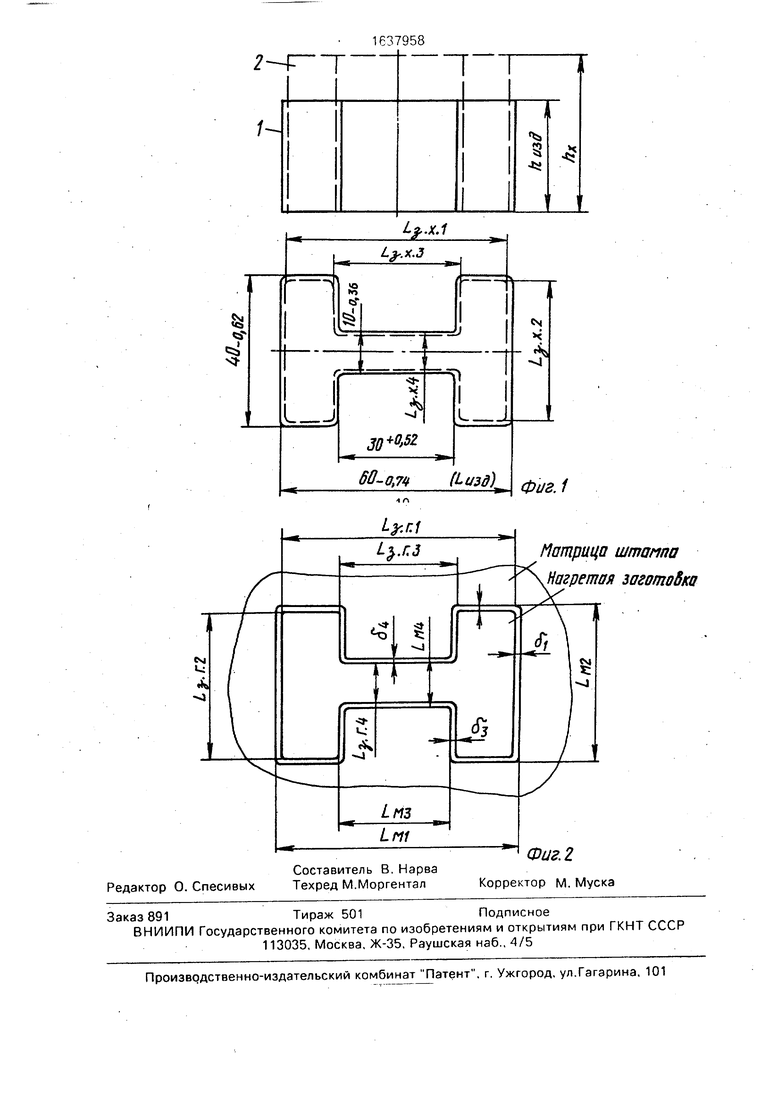

На фиг.1 сплошными линиями изображены две проекции готового изделия 1, штриховыми линиями - заготовка 2 после холодного прессования; на фиг.2 - нагретая заготовка сложной формы - кронштейн, в момент погружения в полость матрицы штампа горячей штамповки.

Приготовление шихты производят путем смешивания железного порошка ПЖЗМ2, углерода технического ПМ-75, стеарата цинка в двухконусном смесителе.

Формирование пористой холодной заготовки определенной высоты производят в пресс-формах по схеме двухстороннего прессования до плотности 5,5 г/см . Давление составляет около 500 МПа.

Линейные размеры элементов холодной заготовки (з х.) в направлении усилия прессования относительно элементов полости матрицы штампа горячей штамповки с учетом линейного расширения заготовки при нагреве определяют по формуле

La 0,997 Ьизд ±2Кф-Км± Д -й,

где L3 - линейный размер элемента заготовки;

L-изд - линейный размер элемента изделия (по чертежу изделия),

О CJ

VJ ю ел

00

Кф - поправочный коэффициент, зависящий от формы изделия;

Кн поправочный коэффициент, зависящий от высоты изделия;

ALd - величина поля допуска изделия (по чертежу изделия).

Знак + или (-) выбирается в зависимости от типа размера. Плюс - для охватывающих размеров (охватывают контуры матрицы, например, фиг. 1 - разрез L3.x. 3), минус - для охватываемых размеров (охватываются контуром матрицы, например фиг.1 - размеры .х.1. L3.x.2, U.x.4).

Графики поправочных коэффициентов Кф, Кь разработаны на основании опытных данных по горячему прессованию изделий различной формы и высоты при условии получения равноплотных изделий во всех сечениях.

Линейные размеры элементов матрицы с учетом ее нагрева при контакте с горячей заготовкой рассчитывают по формуле:

LM 1,013 иэд± ALd.

Величину зазора (д ) между элементом нагретой заготовки (L3.r.) и соответствующей стенкой матрицы на одну сторону определяют по формуле

s LM La г.

О2

Нагрев заготовок производят в проходном индукторе токами высокой частоты в течение 20-40 с. Горячее прессование производится на кривошипных прессах. Усилие горячего прессования 800-1000 МПа. Плотность отпрессованного изделия 7,8 г/см3 по всему объему.

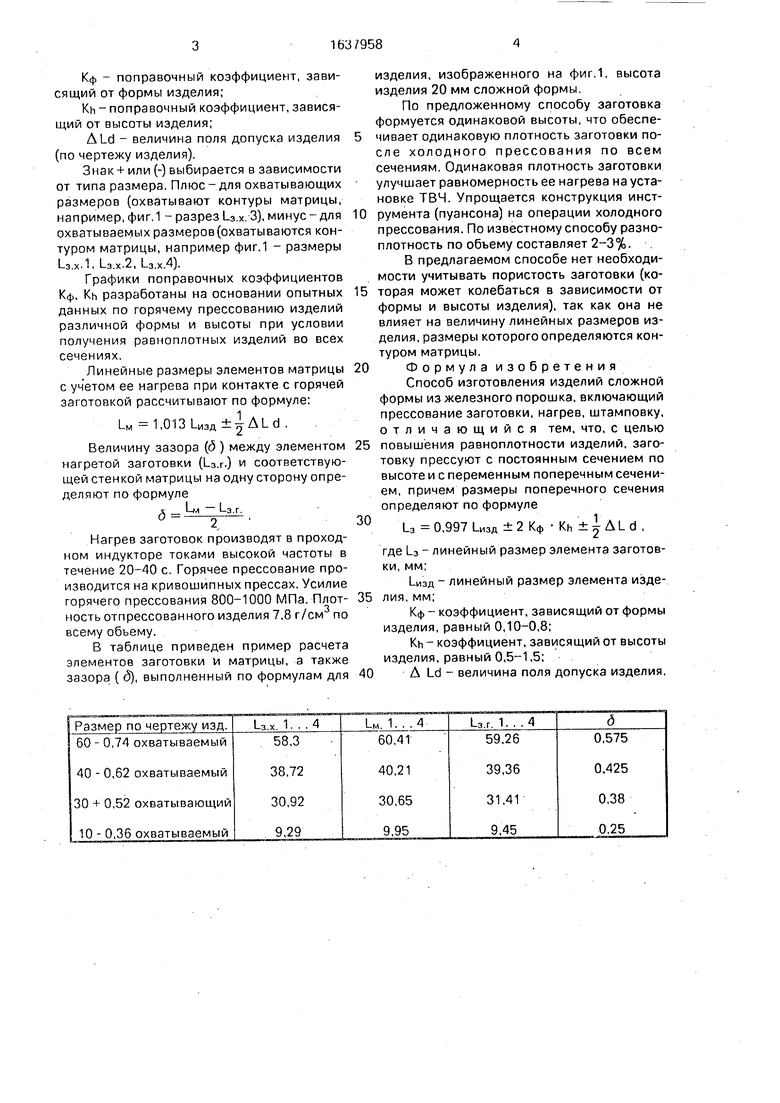

В таблице приведен пример расчета элементов заготовки и матрицы, а также зазора ( б), выполненный по формулам для

изделия, изображенного на фиг.1, высота изделия 20 мм сложной формы.

По предложенному способу заготовка формуется одинаковой высоты, что обеспечивает одинаковую плотность заготовки по- сле холодного прессования по всем сечениям. Одинаковая плотность заготовки улучшает равномерность ее нагрева на установке ТВЧ. Упрощается конструкция инструмента (пуансона) на операции холодного прессования. По известному способу разно- плотность по обьему составляет 2-3%.

В предлагаемом способе нет необходимости учитывать пористость заготовки (которая может колебаться в зависимости от формы и высоты изделия), так как она не влияет на величину линейных размеров изделия, размеры которого определяются контуром матрицы.

Формула изобретения

Способ изготовления изделий сложной формы из железного порошка, включающий прессование заготовки, нагрев, штамповку, отличающийся тем, что, с целью

повышения равноплотности изделий, заготовку прессуют с постоянным сечением по высоте и с переменным поперечным сечением, причем размеры поперечного сечения определяют по формуле

L3 0,997 ± 2 Кф

Kh

где L3 - линейный размер элемента заготовки, мм;

Ln3A линейный размер элемента изделия, мм;

Кф - коэффициент, зависящий от формы изделия, равный 0,10-0,8;

Кь коэффициент, зависящий от высоты изделия, равный 0,5-1,5;

A Ld - величина поля допуска изделия.

5

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления конических втулок из железного порошка | 1987 |

|

SU1560410A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 2002 |

|

RU2241576C2 |

| Способ получения изделий из металлического порошка | 1986 |

|

SU1470456A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ИЗНОСОСТОЙКИХ ИЗДЕЛИЙ | 2009 |

|

RU2405658C1 |

| Способ изготовления слоистого материала для молотка кормодробильной машины | 1989 |

|

SU1729698A1 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ В ВИДЕ ПАНЕЛИ, ДВЕРЬ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ В ВИДЕ ПАНЕЛИ | 2017 |

|

RU2705042C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРОТОРОИДАЛЬНЫХ ИЛИ ЭЛЛИПТИЧЕСКИХ ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397836C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРИРОВАННЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158658C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ И СИСТЕМА ГОРЯЧЕЙ ШТАМПОВКИ | 2016 |

|

RU2710401C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ С ПОДВИЖНЫМИ МАТРИЦАМИ | 2008 |

|

RU2374027C1 |

Изобретение относится к порошковой металлургии. Цель изобретения - повышение равноплотности изделий. Способ изготовления изделий из железного порошка включает формование заготовки из железного порошка постоянной высоты и с учетом изменяющегося зазора б между заготовкой и формующим инструментом, нагрев заготовки на установке ТВЧ и штамповку, причем размеры элементов заготовки определяют по формуле 1..977 1 ИЗд±2Кф Kh ±2 ALd, где Ц линейный размер элемента заготовки; - линейный размер элемента изделия; Кф - поправочный коэффициент, зависящий от формы изделия, равный 0.10-0,8; Кь - поправочный коэффициент, зависящий от высоты изделия, равный 0,5-1,5; ALd - величина поля допуска изделия. Кроме того, приведены формулы для определения размеров матрицы штампа горячего прессования и зазора 6 . 2 ил., 1 табл. ё

| Порошковая металлургия материалов специального назначения | |||

| М.: Металлургия, 1977, с.143-156 | |||

| Способ динамического горячего прессования порошковых изделий | 1984 |

|

SU1260117A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-03-30—Публикация

1987-08-17—Подача