Изобретение относится к прокатному производству и может быть использовано на заводах черной и цветной металлургии.

Цель изобретения - повышение выхода годного путем уменьшения длины некондиционных концов полосы.

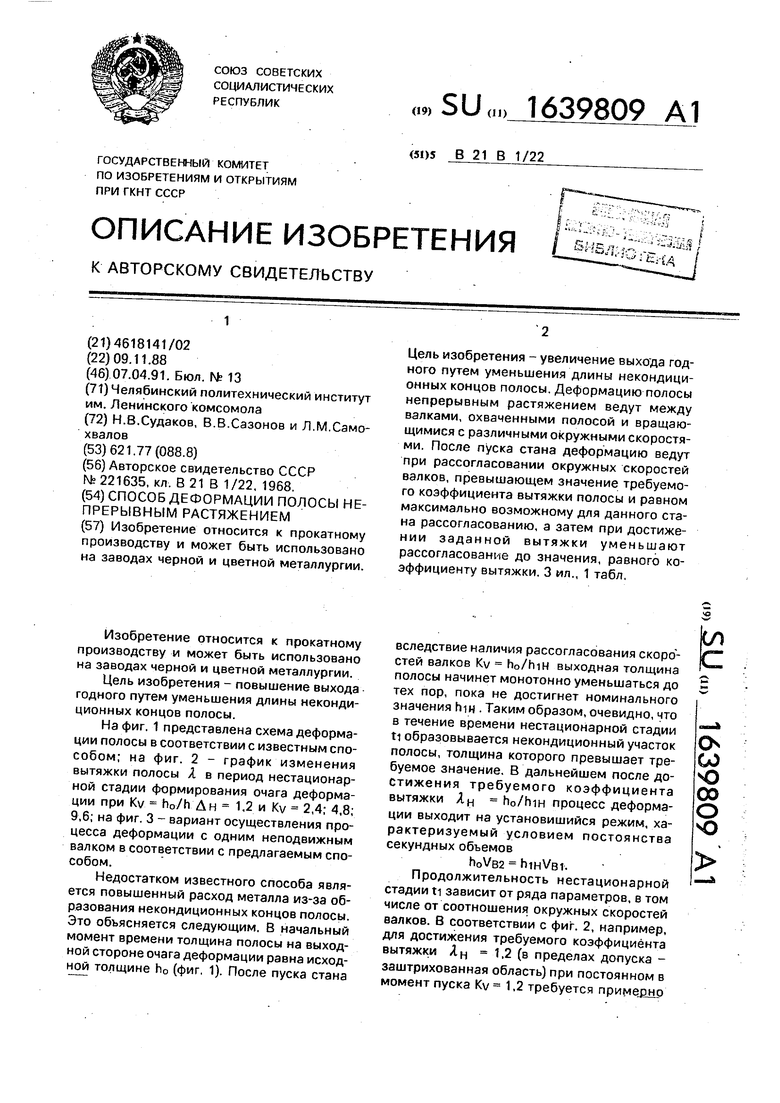

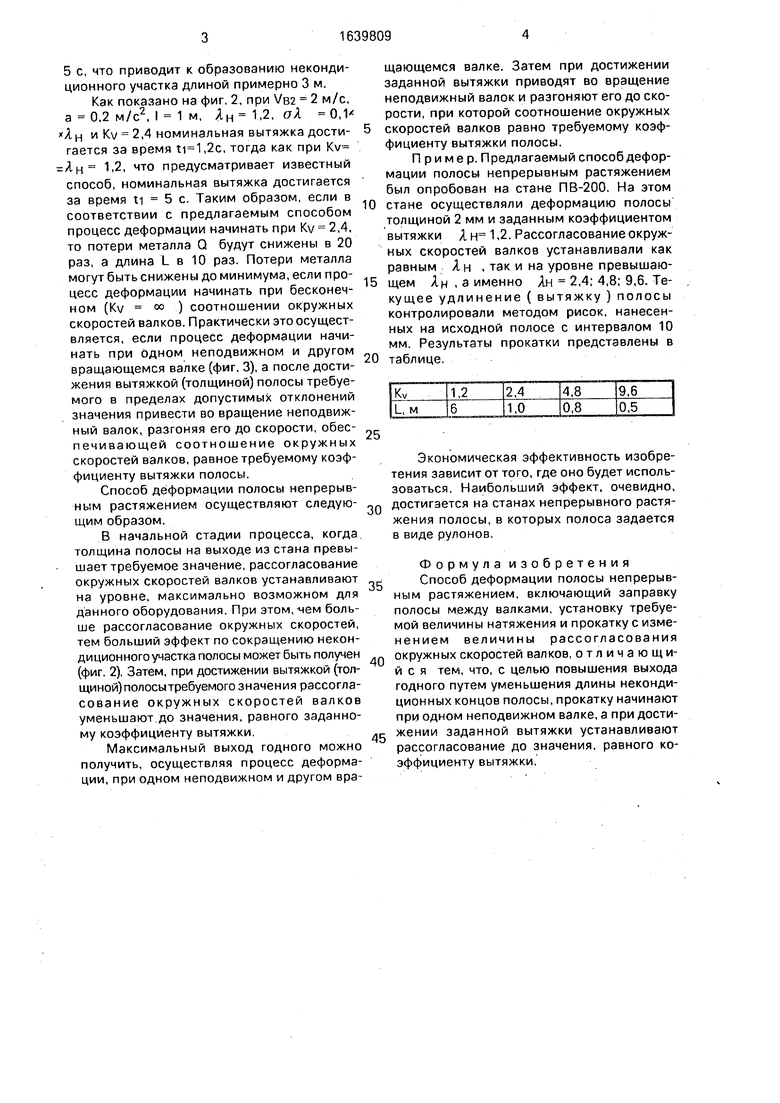

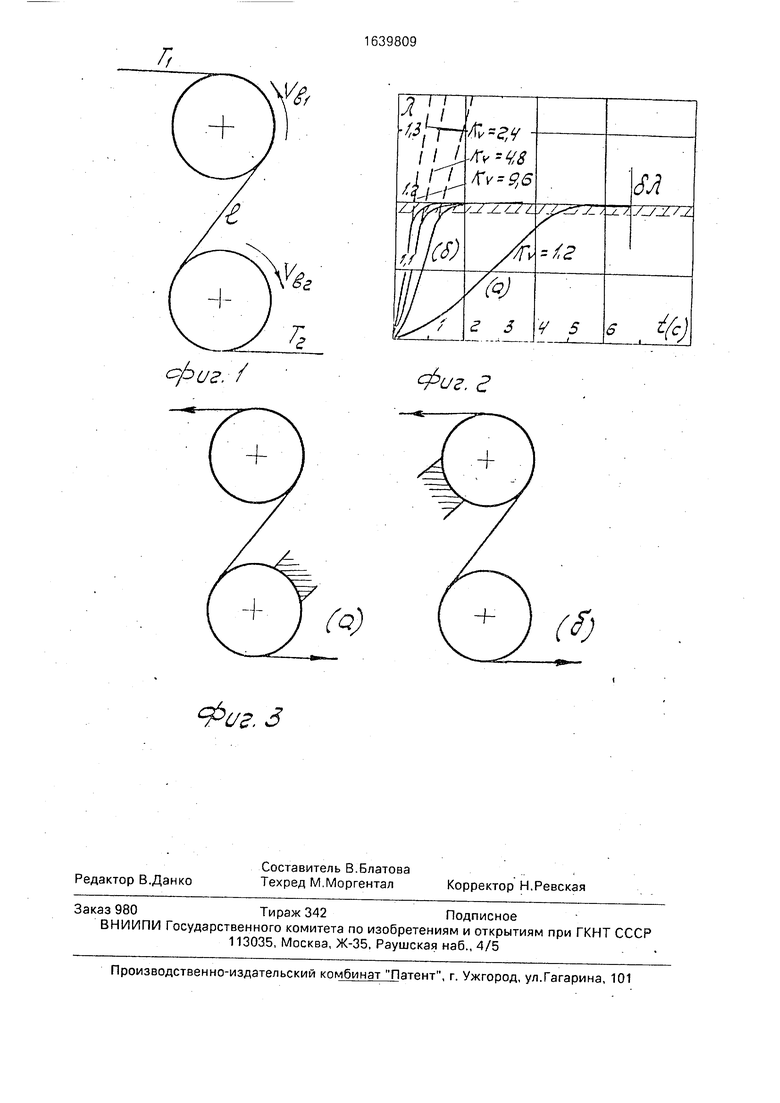

На фиг. 1 представлена схема деформации полосы в соответствии с известным способом; на фиг. 2 - график изменения вытяжки полосы Я в период нестационарной стадии формирования очага деформации при Kv ho/h Дн 1,2 и Kv 2,4; 4,8; 9,6; на фиг. 3 - вариант осуществления процесса деформации с одним неподвижным валком в соответствии с предлагаемым способом.

Недостатком известного способа является повышенный расход металла из-за образования некондиционных концов полосы. Это объясняется следующим. В начальный момент времени толщина полосы на выходной стороне очага деформации равна исходной толщине h0 (фиг. 1). После пуска стана

вследствие наличия рассогласования скоростей валков Kv ho/hiн выходная толщина полосы начинет монотонно уменьшаться до тех пор, пока не достигнет номинального значения hm . Таким образом, очевидно, что в течение времени нестационарной стадии П образовывается некондиционный участок полосы, толщина которого превышает требуемое значение. В дальнейшем после достижения требуемого коэффициента вытяжки Ян ho/гнн процесс деформации выходит на установишийся режим, характеризуемый условием постоянства секундных объемов

hoVB2 hiHVBt.

Продолжительность нестационарной стадии ti зависит от ряда параметров, в том числе от соотношения окружных скоростей валков. В соответствии с фиг. 2, например, для достижения требуемого коэффициента вытяжки Ян 1.2 (в пределах допуска - заштрихованная область) при постоянном в момент пуска Kv 1,2 требуется примерно

сл

с

о

Сл)

о

00

о ю

5 с, что приводит к образованию некондиционного участка длиной примерно 3 м.

Как показано на фиг. 2, при VB2 2 м/с, а 0,2 м/с2, I 1 м, Ян 1,2, стА 0,1 А н и Kv 2,4 номинальная вытяжка достигается за время ,2c, тогда как при Kv Ан 1,2, что предусматривает известный способ, номинальная вытяжка достигается за время ti 5 с. Таким образом, если в соответствии с предлагаемым способом процесс деформации начинать при Kv 2,4, то потери металла Q будут снижены в 20 раз, а длина L в 10 раз. Потери металла могут быть снижены до минимума, если процесс деформации начинать при бесконечном (Kv °° ) соотношении окружных скоростей валков. Практически это осуществляется, если процесс деформации начинать при одном неподвижном и другом вращающемся валке (фиг. 3), а после достижения вытяжкой (толщиной) полосы требуемого в пределах допустимых отклонений значения привести во вращение неподвижный валок, разгоняя его до скорости, обес- печивающей соотношение окружных скоростей валков, равное требуемому коэффициенту вытяжки полосы.

Способ деформации полосы непрерывным растяжением осуществляют следующим образом.

В начальной стадии процесса, когда толщина полосы на выходе из стана превышает требуемое значение,рассогласование окружных скоростей валков устанавливают на уровне, максимально возможном для данного оборудования. При этом.яем больше рассогласование окружных скоростей, тем больший эффект по сокращению некондиционного участка полосы может быть получен (фиг. 2). Затем, при достижении вытяжкой (толщиной) полосы требуемого значения рэссогла- сование окружных скоростей валков уменьшают до значения, равного заданному коэффициенту вытяжки.

Максимальный выход годного можно получить, осуществляя процесс деформации, при одном неподвижном и другом вращающемся валке. Затем при достижении заданной вытяжки приводят во вращение неподвижный валок и разгоняют его до скорости, при которой соотношение окружных

скоростей валков равно требуемому коэффициенту вытяжки полосы.

Пример. Предлагаемый способ деформации полосы непрерывным растяжением был опробован на стане ПВ-200. На этом

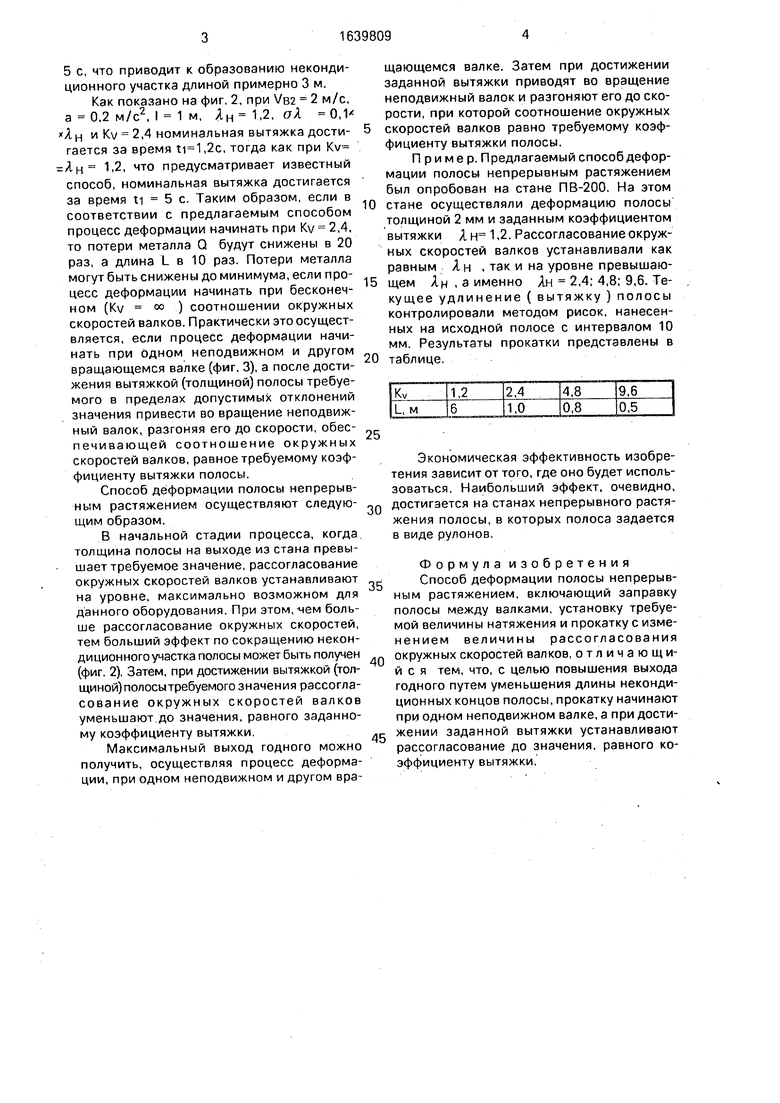

стане осуществляли деформацию полосы толщиной 2 мм и заданным коэффициентом вытяжки Ан 1,2. Рассогласование окружных скоростей валков устанавливали как равным Ян , так и на уровне превышающем АН , а именно АН 2,4; 4,8; 9,6. Текущее удлинение(вытяжку)полосы контролировали методом рисок, нанесенных на исходной полосе с интервалом 10 мм. Результаты прокатки представлены в

таблице.

Экономическая эффективность изобретения зависит от того, где оно будет использоваться. Наибольший эффект, очевидно, достигается на станах непрерывного растяжения полосы, в которых полоса задается в виде рулонов.

Формула изобретения Способ деформации полосы непрерывным растяжением, включающий заправку полосы между валками, установку требуемой величины натяжения и прокатку с изменением величины рассогласования окружных скоростей валков, отличающийся тем, что, с целью повышения выхода годного путем уменьшения длины некондиционных концов полосы, прокатку начинают при одном неподвижном валке, а при дости45

жении заданной вытяжки устанавливают рассогласование до значения, равного коэффициенту вытяжки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства холоднокатаных полос | 1983 |

|

SU1093369A1 |

| СПОСОБ ПРОКАТКИ ТРУДНОДЕФОРМИРУЕМЫХ ПОЛОС ПЕРЕМЕННОГО ПРОДОЛЬНОГО ПРОФИЛЯ | 2003 |

|

RU2243832C1 |

| Способ прокатки листов | 1980 |

|

SU874236A1 |

| Способ настройки клетей прокатного стана | 1988 |

|

SU1611478A1 |

| Способ прокатки металлической полосы | 1984 |

|

SU1296246A1 |

| Способ асимметричной прокатки листов | 1988 |

|

SU1560338A1 |

| Способ прокатки биметалла | 1989 |

|

SU1731533A1 |

| Способ получения биметалла | 1988 |

|

SU1648689A1 |

| Устройство автоматического регулирования толщины полосы | 1981 |

|

SU1005969A1 |

| Способ холодной прокатки полос из жаропрочных и коррозионностойких сталей | 1983 |

|

SU1093368A1 |

Изобретение относится к прокатному производству и может быть использовано на заводах черной и цветной металлургии. Цель изобретения - увеличение выхода годного путем уменьшения длины некондиционных концов полосы. Деформацию полосы непрерывным растяжением ведут между валками, охваченными полосой и вращающимися с различными окружными скоростями. После пуска стана деформацию ведут при рассогласовании окружных скоростей валков, превышающем значение требуемого коэффициента вытяжки полосы и равном максимально возможному для данного стана рассогласованию, а затем при достижении заданной вытяжки уменьшают рассогласование до значения, равного коэффициенту вытяжки. 3 ил., 1 табл.

фиг. /

Фаг.З

Фиг, г

| СПОСОБ ДЕФОРМАЦИИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ РАСТЯЖЕНИЕМ | 1966 |

|

SU221635A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-07—Публикация

1988-11-09—Подача