(54) УСТРОЙСТВО ДЛЯ СМЕНЫ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смены валков прокатной клети | 1986 |

|

SU1382519A1 |

| Устройство для смены валков прокатной клети | 1989 |

|

SU1713701A1 |

| Устройство для смены валков прокатной клети | 1981 |

|

SU995939A1 |

| Устройство для смены валков прокатной клети | 1984 |

|

SU1232308A1 |

| Устройство для смены рабочих и опорных валков универсальной прокатной клети кварто | 1981 |

|

SU971542A1 |

| Устройство для смены валков прокатной клети | 1987 |

|

SU1450892A1 |

| Узел сцепки перевалочного устройства валков прокатной клети | 1977 |

|

SU639621A1 |

| Линия клети прокатного стана | 1988 |

|

SU1583198A1 |

| Устройство для смены рабочих и опорных валков универсальной прокатной клети кварто | 1983 |

|

SU1080893A1 |

| Устройство для смены рабочих валков прокатной клети | 1988 |

|

SU1526862A2 |

1

Устройство относится к прокатному оборудованию, а именно к устройствам для механизированной смены валков клетей прокатных станов.

Известно устройство для смены валков, содержащее салазки, несущие комплекты валков, гидроцилиндр вывалки и завалки валков, имеющий щток, на конце которого закреплен ползун с шарнирно установленным крюком, приводную тележку, подвиж.ную вдоль оси прокатки, и раму с напрарляющими. На конце штока, помимо крюка, установлены пружины сжатия, создающие зазор между крюком и извлеченными из клети салазками, достаточный для того, чтобы произвести сдвижку тележки. Крюк жестко связан с осью, на консольном конце которой закреплен флажок. На раме у клети расположен пневмоцилиндр, шток которого соединен с двуплечим рычагом. После ввода в клеть нового комплекта валков пневмоцилиндр, поворачивая рычаг, воздействует на флажок. Крюк поднимается и отводится гидроцилиндром вывалки и завалки валков в исходное положение. Устройство обеспечивает сцепку и расцепку крюка с салазками валков, находящимися как в клети, так и вне ее, на приводной тележке 1.

Недостатком этого устройства является то, что для расцепки крюка с салазками, находящимися в клети, используется специальный механизм с пневмоприводом, что усложняет конструкцию устройства.

Наиболее близким техническим решением к изобретению является устройство для сме10 ны валков прокатной клети, содержащее салазки, несущие комплект валков, гидроцилиндр для вывалки и завалки валков, имеющий шток, на конце которого закреплен ползун, с шарнирно установленным крюком, .фиксатор крюка в положении расцепки и копир для сброса фиксатора, установленный на раме 2.

Недостатком данного устройства является сложность управления перевалочным устройством при сцепке и расцепке с валка20 ми. Устройство обеспечивает сцепку крюка с салазками изношенных валков, находящихся в клети, при условии, что ползун останавливается на определенном расстояНИИ от переднего торца салазок (дойдя до

упора в торец салазок, ползун вводит крюк в положение расцепки). Поэтому возникает необходимость в дополнительных средствах управления перевалкой.

Цель изобретения - упрощение управления перевалочным устройством при сцепке и расцепке с валками.

Указанная цель достигается тем, что в устройстве для смены валков прокатной клети, содержащем салазки, несущие комплект валков, гидроцилиндр для вывалки и завалки валков, имеющий шток, на конце которого закреплен ползун с щарнирно установленным крюком, фиксатор крюка в положении расцепки и копир для сброса фиксатора, установленный на раме, фиксатор крюка выполнен в виде щтанги, установленной с возможностью перемещения вдоль переднего торца салазок, и дистанционной прокладки, свободно посаженной на щтангу и связанной со щтангой упругим элементом, причем прокладка имеет возможность взаимодействия с торцом ползуна, снабженного боковым упором, а штанга - с копиром для сброса фиксатора. .

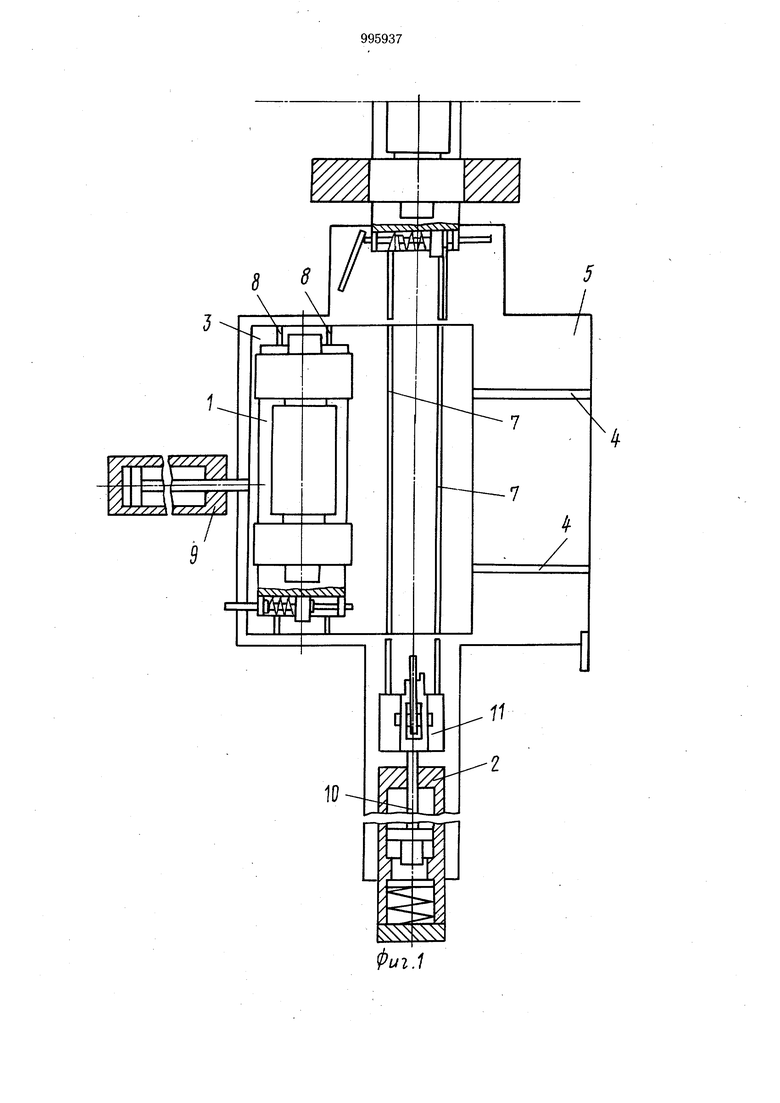

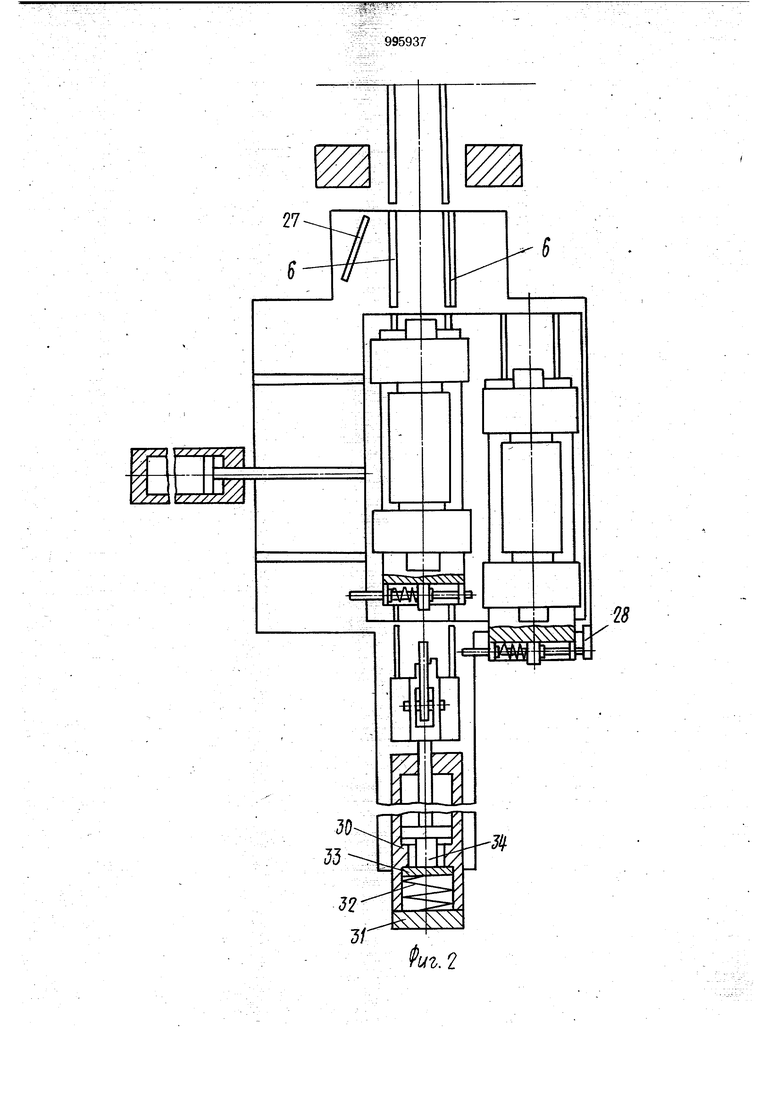

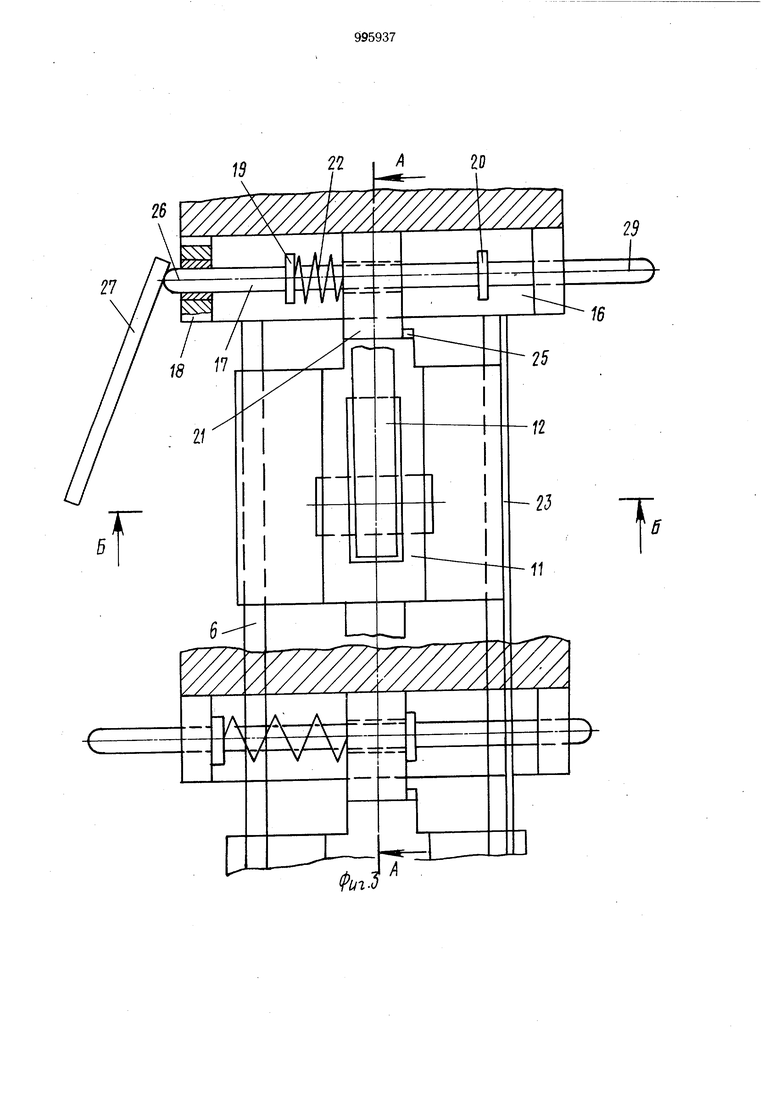

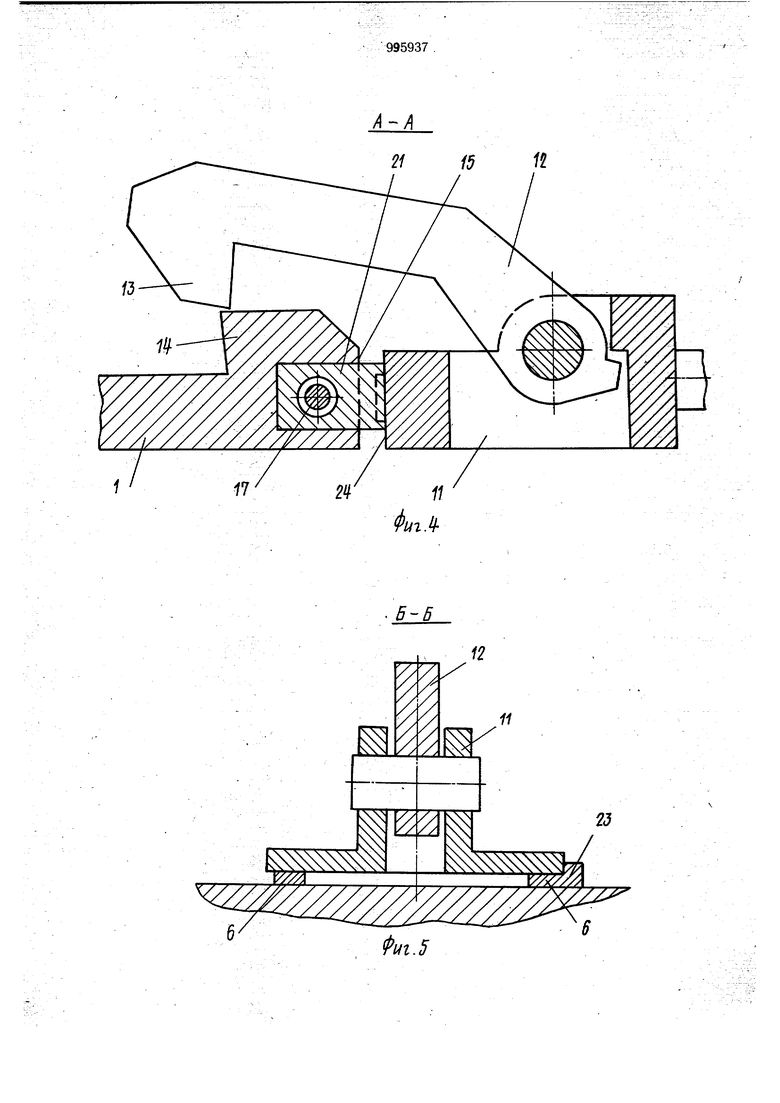

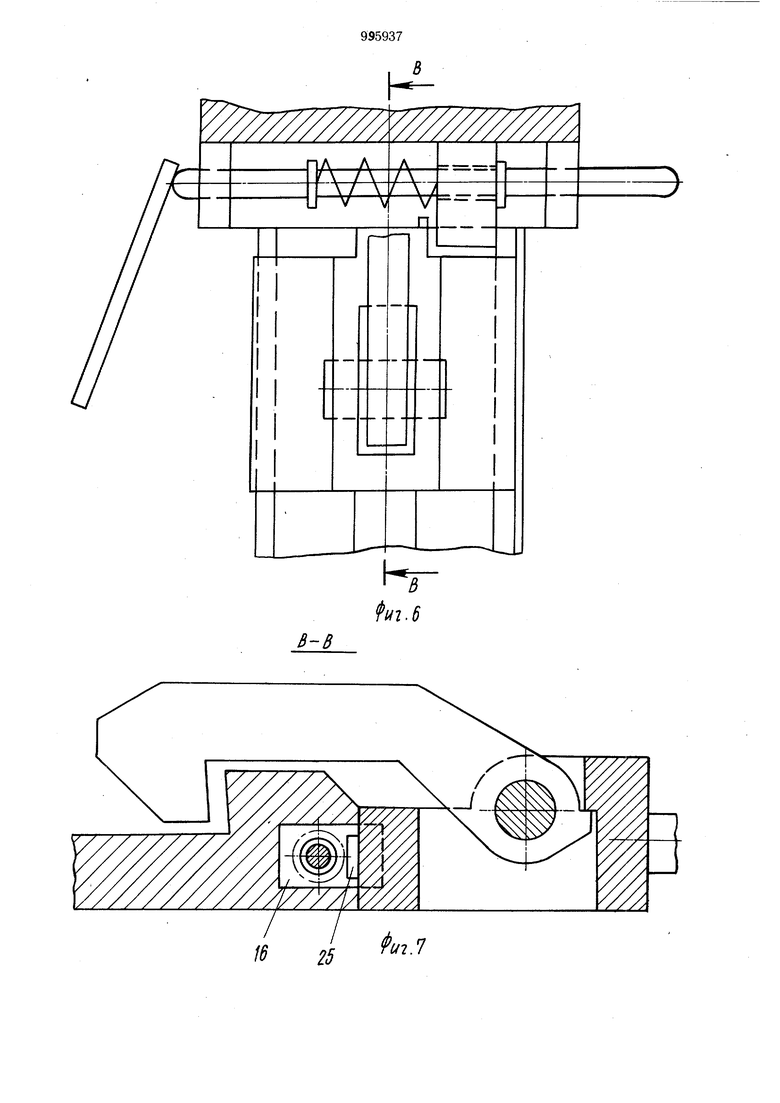

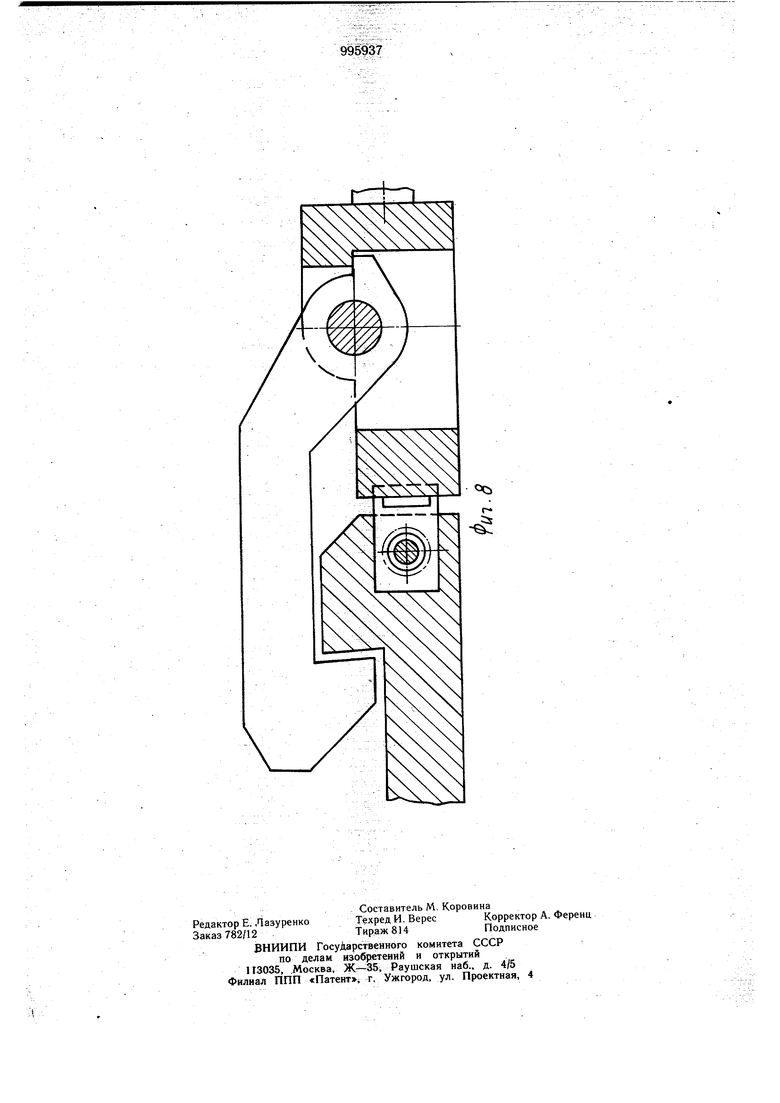

На фиг. 1 изображено перевалочное устройство в исходном положении, общий вид; на фиг. 2 - то же, после вывалки из клети изношенных валков и перемещения приводной тележки; фиг. 3 - узел сцепки крюка с салазками при завалке новых валков в клеть, вид в плане; фиг. 4 - разрез А-А на фиг. 3; фиг. 5 - разрез Б-Б на фиг. 3; фиг. 6 - узел сцепки крюка о салазками при вывалке изношенных валков из клети, вид в плане; фиг. 7 - разрез В-В на фиг. 6; фиг. 8 - узел сцепки в положении перед смещением приводной тележки, разрез.

Устройство состоит из двух пар салазок 1, несущих комплекты новых и изношенных валков, гидроцилиндра 2 вывалки и завалки валков и приводной тележки 3, подвижной вдоль оси прокатки по рельсам 4. Гидроцилиндр 2 и рельсы 4 расположены на раме 5, имеющей также направляющие 6 для перемещения салазок с валками; Тележка 3 снабжена двумя парами направляющих 7 и 8, каждая из которых может служить продолжением направляющих 6 в одном из крайних положений тележки 3. Перемещение тележки 3 производится гидроцилиндром 9. Гидроцилиндр 2 имеет щток 10, соединенный с ползуном 11, в котором шарнирно закреплен крюк 12 со скошенным зубом 13. Салазки 1 имеют выступ 14, спрофилированный так, чтобы взаимодействовать с зубом 13. В переднем торце 15 салазок выполнен продольный паз 16, в котором размещена штанга 17 с опорами 18 скольжения. Штанга имеет заплечики 19 и 20, между которыми расположены подвижная относительно щтанги дистанционная про. кладка 21 и предварительно сжатая пружина 22, прижимающая прокладку 21 к заплечикам 20.

Ползун 11 имеет возможность перемещаться по тем же направляющим 6-8, что и салазки 1, причем направляющие 6 рамы 5 выполнены с буртом 23, фиксирующим ползун от бокового смещения. Обращенный к клети торец 24 ползуна снабжен боковым упором 25, смещенным от оси клети на половину щирины прокладки 21. На раме 5 возле клети на траектории движения левого торца 26 штанги 17 при завалке валков стационарно установлен копир 27, образующий острый угол с направлением завалки. Второй копир 28 установлен в конце хода приводной тележки 3 перпендикулярно на5 правлению хода и имеет возможность взаимодействовать с правым торцом 29 штанги 17.

В задней части гидроцилиндра 2 имеются заплечики 30, служащие упором, ограничивающим втягивание щтока 10. Между заплечиками и съемной задней крышкой 31 расположена предварительно сжатая пружина 32 с шайбой 33. Шток 10 снабжен хвостовиком 34, длина которого несколько превышает толщину заплечиков 30.

5 Устройство работает следующим образом. Салазки 1 с новым комплектом валков устанавливаются на направляющие 8 тележки 3 сбоку от клети таким образом, чтобы торец 15 салазок не выходил за габариты тележки (фиг. 1). Штанга 17 на них смещена в левую позицию, при этом прокладка 21 располагается по оси валков. После вывалки из клети изношенного комплекта валков тележка 3 смещается гидроцилиндром 9 по рельсам 4 до совмещения направляющих 8

5 с направляющими 6 на раме 5 и установки новых валков по оси клети (фиг. 2). Ползун 11 движется гидроцилиндром 2 в направлении клети до упора торца 24 в прокладку 21 салазок новых валков. При этом зуб 13 крюка 12 наезжает на профилированный

выступ 14 салазок и поднимается. Толщина прокладки 21 рассчитана таким образом, что в момент упора торца 24 ползуна в нее зуб 13 крюка находится на горизонтальной поверхности выступа 14 (фиг. 4) и не входит

5 в зацепление с выступом. Продолжая движение, ползун 11 вводит салазки с новыми валками в клеть. В процессе хбда щтанга 17 скользит левым торцом 26 по копиру 27 и смещается вправо (фиг. 3). Заплечики 19 сжимают пружину 22, которая в свою оче0 редь воздействует на прокладку 21, однако прокладка остается неподвижной относительно салазок благодаря упору 25 ползуна, ограничивающему ее перемещение. Усилие сжатой пружины 22 передается на

ползун 11 и воспринимается буртом 23 направляющих 6 (фиг. 5).

По окончании завалки ползун 11 возвращается в исходное положение. Упор 25 освобождает прокладку 21, и пружина 22, разжимаясь, смещает ее в сторону от оси клети до упора в заплечики 20.

Зуб 13 крюка свободно соскальзывает с выступа 14 и опускается в горизонтальное положение.

При последующей вывалке валков из клети ползун 11 движется до упора своего торца 24 в передний торец 15 салазок 1. Прокладка 21, смещенная пружиной 22, остается сбоку и не препятствует движению ползуна до упора в салазки (фиг. 6). Зуб 13 крюка 12 входит в зацепление с выступом 14. Обратным ходом гидроцилиндр 2 извлекает салазки с валками из клети. Шток 10 втягивается до упора в заплечики 30, сжимая при этом xвoctoвикoм 34 пружину 32. После снятия давления в щтоковой полости гидроцилиндра 2 пружина 32, распрямляясь до упора шайбы 33 в заплечики 30, выдвигает шток 10 с ползуном 11 и крюком 12 образом, что между зубом 13 и выступом 14 образуется зазор, достаточный для осуществления сдвижки тележки 3 (фиг. 8), причем выдвинутый крюк 12 располагается вне габаритов тележки. Гидроцилиндр 9 перемещает тележку 3 с валками вдоль оси прокатки до установки новых валков по оси клети. В процессе хода штанга 17 упирается своим правым торцом 29 в копир 28 и останавливается, в то время как тележка 3 еще продолжает движение. В результате штанга смещается относительно салазок в направлении, противоположном направлению хода тележки, и вместе с прокладкой 21 возвращается в исходную левую позицию (фиг. 2). Новый комплект валков заваливается в клеть в описанной последовательности. Салазки 1с изнощенными валками снимаются с тележки 3. Тележка возвращается в исходное положение.

Таким образом, оценка и расценка крюка с валками, находящимися в клети, происходит автоматически в процессе вывалки и завалки валков, без использования специальных приводов и выполнения каких-либо вспомогательных операций. Перемещение тележки с валками вдоль оси прокатки используется для возвращения элементов узла оценки в исходное положение для следующего перевалочного цикла.

Упрощение управления перевалочным устройством позволяет сократить время перевалки и за счет этого увеличить производительность стана, а сокращение числа приводов перевалочного устройства обеспечивает снижение энергозатрат на смену валков.

Формула изобретения

15

Устройство для смены валков прокатной клети, содержащее салазки, несущие комплект валков, гидроцилиндр для вывалки и завалки валков, имеющий шток, на конце ко0торого закреплен ползун с шарнирно установленным крюком, фиксатор крюка в положении расцепки и копир для сброса фиксатора, установленный на раме, отличающееся тем, что, с целью упрощения управ5 ления перевалочным устройством при сцепке и расцепке с валками, находящимися в клети, фиксатор крюка выполнен в виде щтанги, установленной с возможностью перемещения вдоль переднего торца салазок, и дистанционной прокладки, свободно посаженной на штангу и связанной со штангой

0 упругим элементом, причем прокладка имеет возможность взаимодействия с торцом ползуна, снабженного боковым упором, а штанга - с копиром для сброса фиксатора.

Источники информации,

5 принятые во внимание при экспертизе

Фиг.1

995937

.

5S

У

22

23

:S$

t

Фиг.5

QO

-%:

Авторы

Даты

1983-02-15—Публикация

1980-10-23—Подача