Изобретение относится к машиностроению, а именно к конструкциям прессов для прессования изделий, преимущественно колец из пастообразной массы.

Цель изобретения - повышение надежности работы пресса.

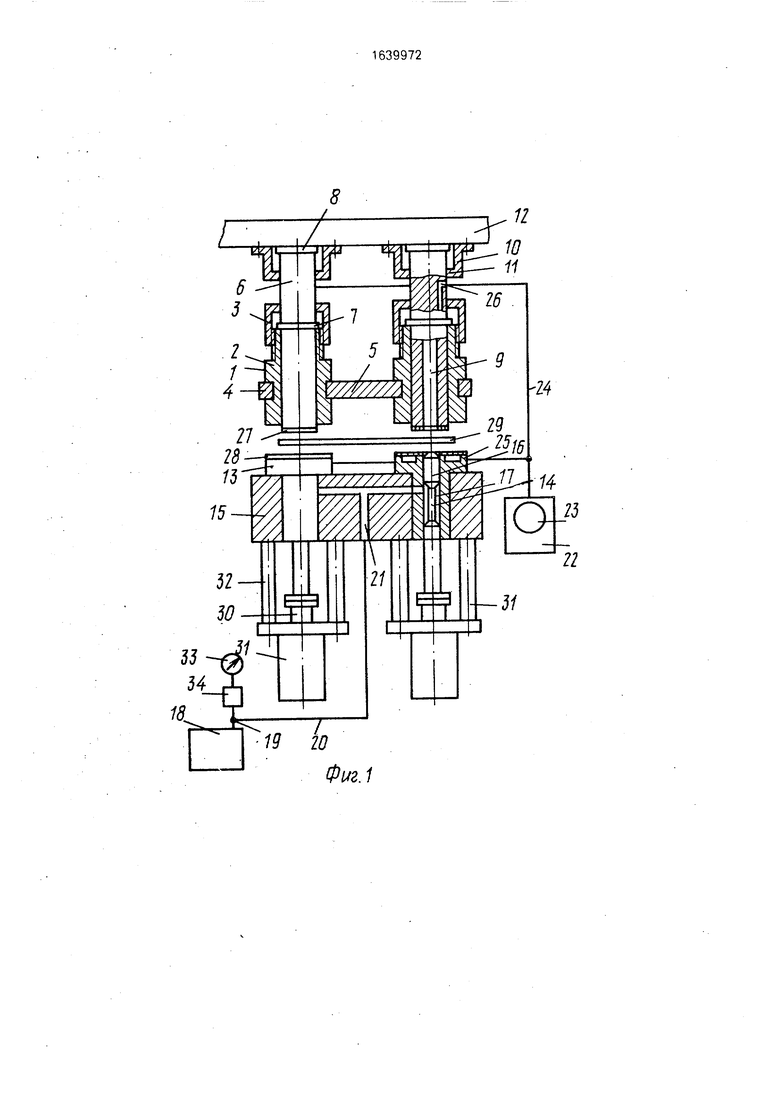

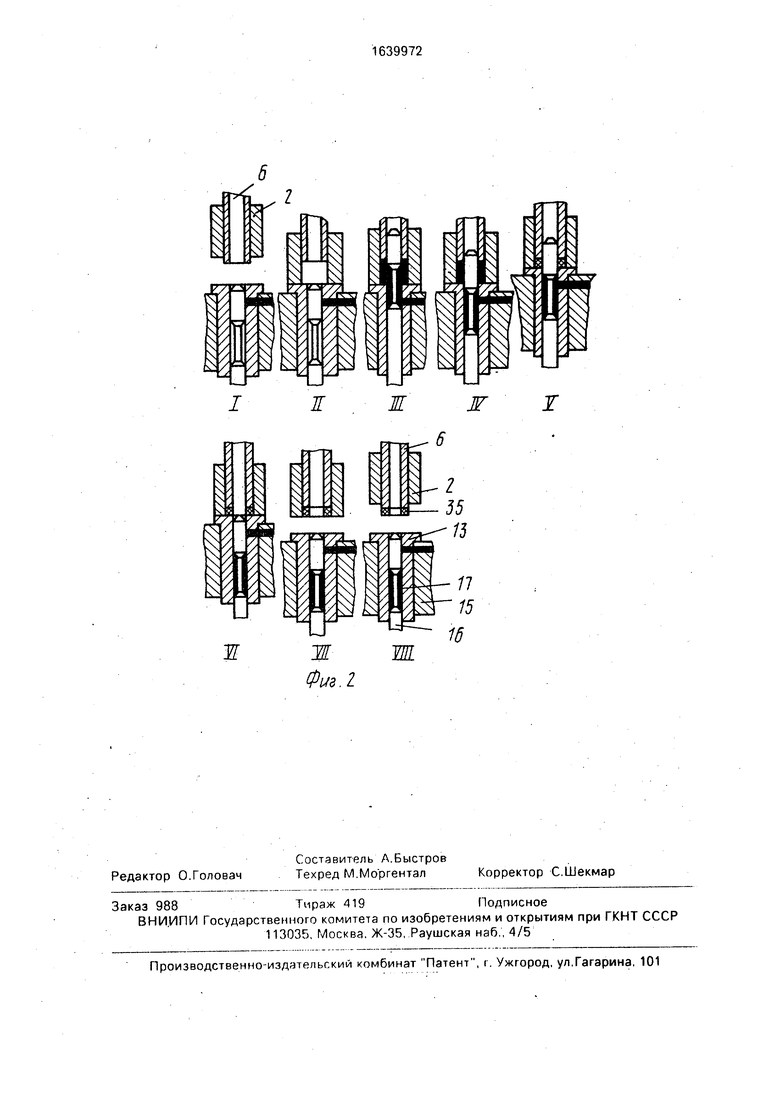

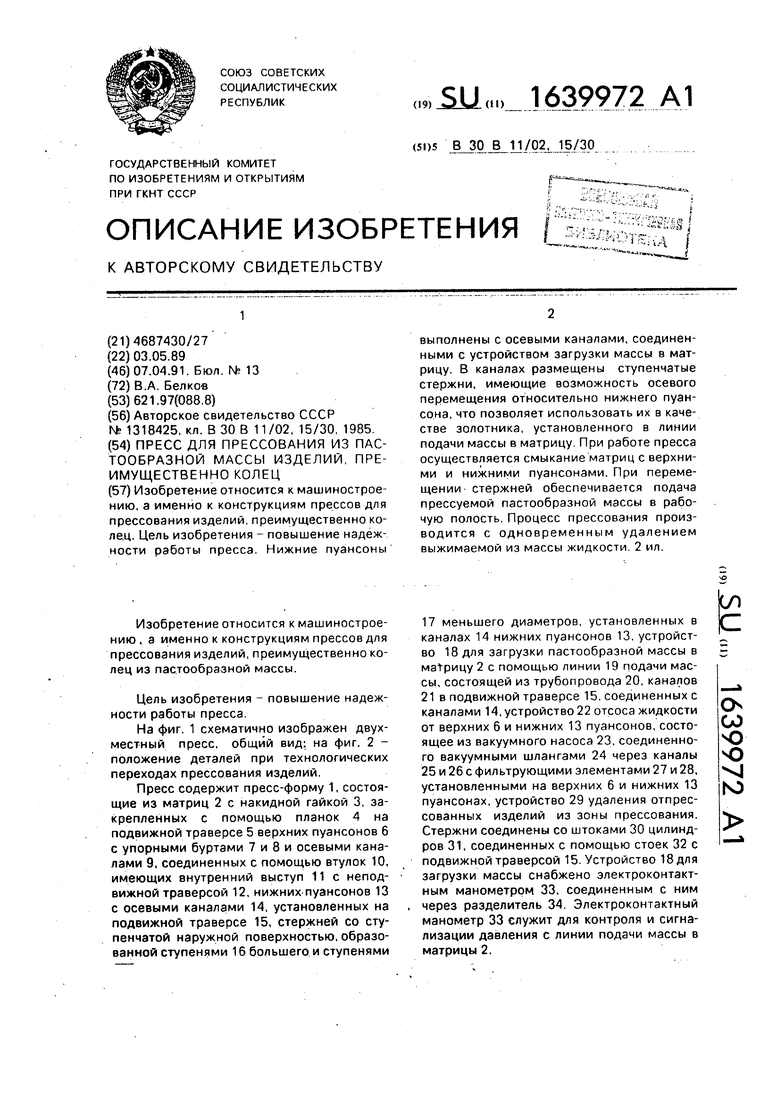

На фиг. 1 схематично изображен двухместный пресс, общий вид: на фиг. 2 - положение деталей при технологических переходах прессования изделий.

Пресс содержит пресс-форму 1, состоящие из матриц 2 с накидной гайкой 3, закрепленных с помощью планок 4 на подвижной траверсе 5 верхних пуансонов 6 с упорными буртами 7 и 8 и осевыми каналами 9, соединенных с помощью втулок 10, имеющих внутренний выступ 11с неподвижной траверсой 12, нижних пуансонов 13 с осевыми каналами 14, установленных на подвижной траверсе 15, стержней со ступенчатой наружной поверхностью, образованной ступенями 16 большего и ступенями

17 меньшего диаметров, установленных в каналах 14 нижних пуансонов 13. устройство 18 для загрузки пастообразной массы в матрицу 2 с помощью линии 19 подачи массы, состоящей из трубопровода 20, каналов 21 в подвижной траверсе 15, соединенных с каналами 14, устройство 22 отсоса жидкости от верхних 6 и нижних 13 пуансонов, состоящее из вакуумного насоса 23, соединенного вакуумными шлангами 24 через каналы 25 и 26 с фильтрующими элементами 27 и 28, установленными на верхних 6 и нижних 13 пуансонах, устройство 29 удаления отпрессованных изделий из зоны прессования. Стержни соединены со штоками 30 цилиндров 31, соединенных с помощью стоек 32 с подвижной траверсой 15. Устройство 18для загрузки массы снабжено электроконтактным манометром 33, соединенным с ним через разделитель 34. Электроконтактный манометр 33 служит для контроля и сигнализации давления с линии подачи массы в матрицы 2.

Ш

С

о

OJ

чэ ю VJ

го

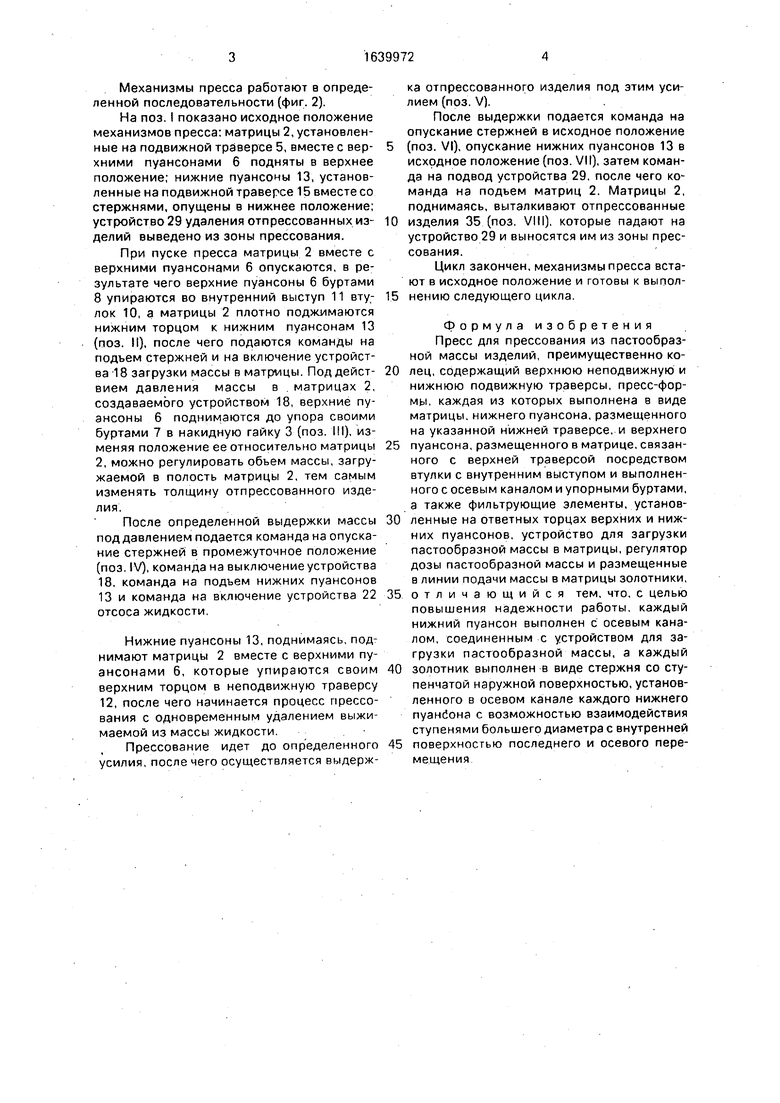

Механизмы пресса работают в определенной последовательности (фиг. 2).

На поз. I показано исходное положение механизмов пресса: матрицы 2, установленные на подвижной траверсе 5, вместе с верхними пуансонами б подняты в верхнее положение; нижние пуансоны 13, установленные на подвижной траверсе 15 вместе со стержнями, опущены в нижнее положение; устройство 29 удаления отпрессованных изделий выведено из зоны прессования.

При пуске пресса матрицы 2 вместе с верхними пуансонами 6 опускаются, в результате чего верхние пуансоны 6 буртами 8 упираются во внутренний выступ 11 втулок 10, а матрицы 2 плотно поджимаются нижним торцом к нижним пуансонам 13 (поз. II), после чего подаются команды на подъем стержней и на включение устройства 18 загрузки массы в матрицы. Под действием давления массы в матрицах 2, создаваемого устройством 18, верхние пуансоны 6 поднимаются до упора своими буртами 7 в накидную гайку 3 (поз. Ill), изменяя положение ее относительно матрицы 2, можно регулировать обьем массы, загружаемой в полость матрицы 2, тем самым изменять толщину отпрессованного изделия.

После определенной выдержки массы под давлением подается команда на опускание стержней в промежуточное положение (поз. IV), команда на выключение устройства 18, команда на подъем нижних пуансонов 13 и команда на включение устройства 22 отсоса жидкости.

Нижние пуансоны 13, поднимаясь, поднимают матрицы 2 вместе с верхними пуансонами 6, которые упираются своим верхним торцом в неподвижную траверсу 12, после чего начинается процесс прессования с одновременным удалением выжимаемой из массы жидкости.

Прессование идет до определенного усилия, после чего осуществляется выдержка отпрессованного изделия под этим усилием (поз. V).

После выдержки подается команда на опускание стержней в исходное положение

(поз. VI), опускание нижних пуансонов 13 в исходное положение (поз. VII), затем команда на подвод устройства 29. после чего команда на подъем матриц 2. Матрицы 2, поднимаясь, выталкивают отпрессованные

изделия 35 (поз. VIII), которые падают на устройство 29 и выносятся им из зоны прессования.

Цикл закончен, механизмы пресса встают в исходное положение и готовы к выполнению следующего цикла.

Формула изобретения Пресс для прессования из пастообразной массы изделий, преимущественно колец, содержащий верхнюю неподвижную и нижнюю подвижную траверсы, пресс-формы, каждая из которых выполнена в виде матрицы, нижнего пуансона, размещенного на указанной нижней траверсе, и верхнего

пуансона, размещенного в матрице, связанного с верхней траверсой посредством втулки с внутренним выступом и выполненного с осевым каналом и упорными буртами, а также фильтрующие элементы, установленные на ответных торцах верхних и нижних пуансонов, устройство для загрузки пастообразной массы в матрицы, регулятор дозы пастообразной массы и размещенные в линии подачи массы в матрицы золотники,

отличающийся тем, что, с целью повышения надежности работы, каждый нижний пуансон выполнен с осевым каналом, соединенным с устройством для загрузки пастообразной массы, а каждый

золотник выполнен в виде стержня со ступенчатой наружной поверхностью, установленного в осевом канале каждого нижнего пуанйона с возможностью взаимодействия ступенями большего диаметра с внутренней

поверхностью последнего и осевого перемещения

/

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для прессования изделий из пастообразной массы | 1985 |

|

SU1318425A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| Гидравлический пресс | 1985 |

|

SU1291440A1 |

| Пресс-форма для прессования порошка | 1977 |

|

SU682323A1 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

| Пресс-форма для прессования порошковых материалов | 1986 |

|

SU1397286A1 |

| Регулятор дозирования массы к прессу для прессования изделий из порошка | 1987 |

|

SU1637955A1 |

| Пресс-форма | 1986 |

|

SU1387298A1 |

| МНОГОЭТАЖНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1969 |

|

SU256990A1 |

| Моноблочная пресс-форма роторной машины для прессования изделий из порошков | 1989 |

|

SU1696142A1 |

Изобретение относится к машиностроению, а именно к конструкциям прессов для прессования изделий, преимущественно колец. Цель изобретения - повышение надежности работы пресса. Нижние пуансоны выполнены с осевыми каналами, соединенными с устройством загрузки массы в матрицу. В каналах размещены ступенчатые стержни, имеющие возможность осевого перемещения относительно нижнего пуансона, что позволяет использовать их в качестве золотника, установленного в линии подачи массы в матрицу. При работе пресса осуществляется смыкание матриц с верхними и нижними пуансонами. При перемещении стержней обеспечивается подача прессуемой пастообразной массы в рабочую полость. Процесс прессования производится с одновременным удалением выжимаемой из массы жидкости 2 ил.

I

I

Фю.г

Ж

Ж

| Пресс для прессования изделий из пастообразной массы | 1985 |

|

SU1318425A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1991-04-07—Публикация

1989-05-03—Подача