Изобретение относится к машиностроению, в частности к конструкциям кузнечно- прессовогй оборудования.

Цель изобретения - повышение надежности и производительности.

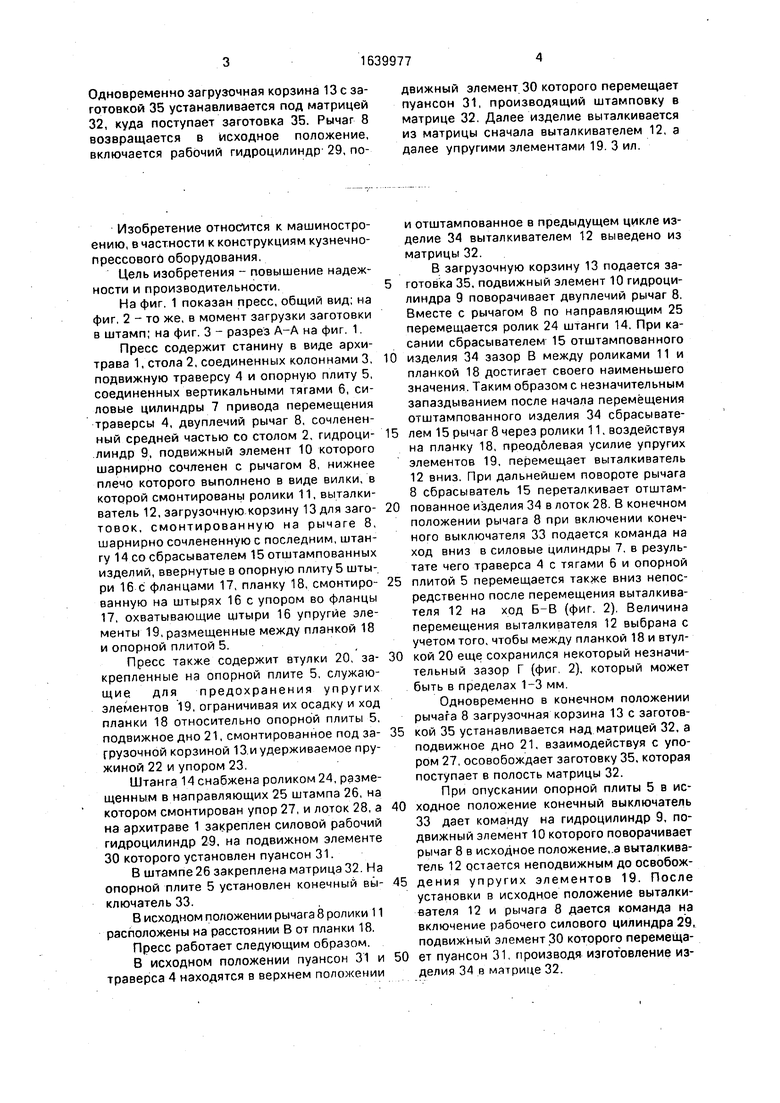

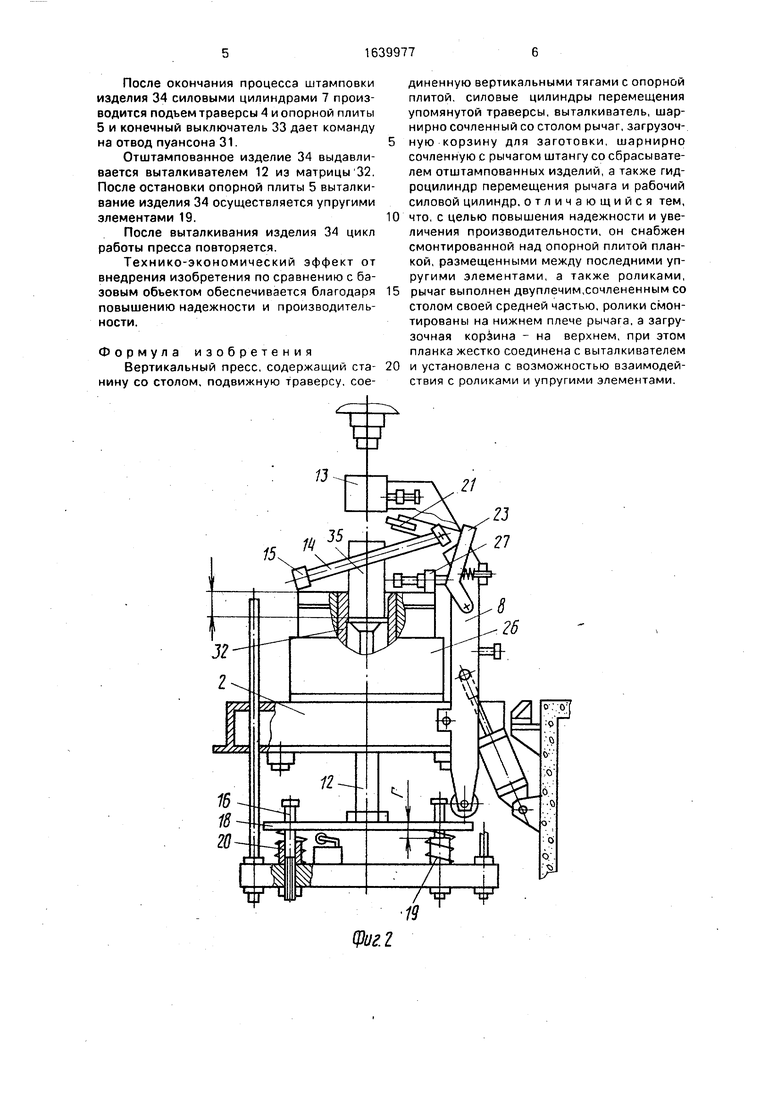

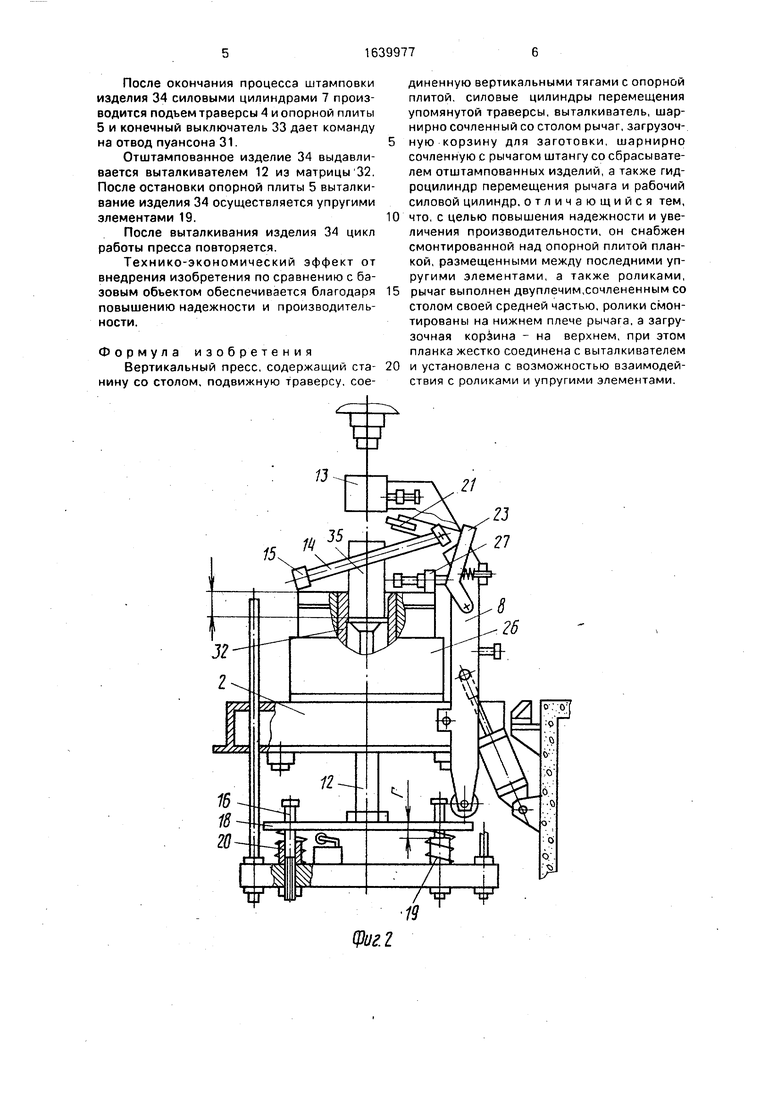

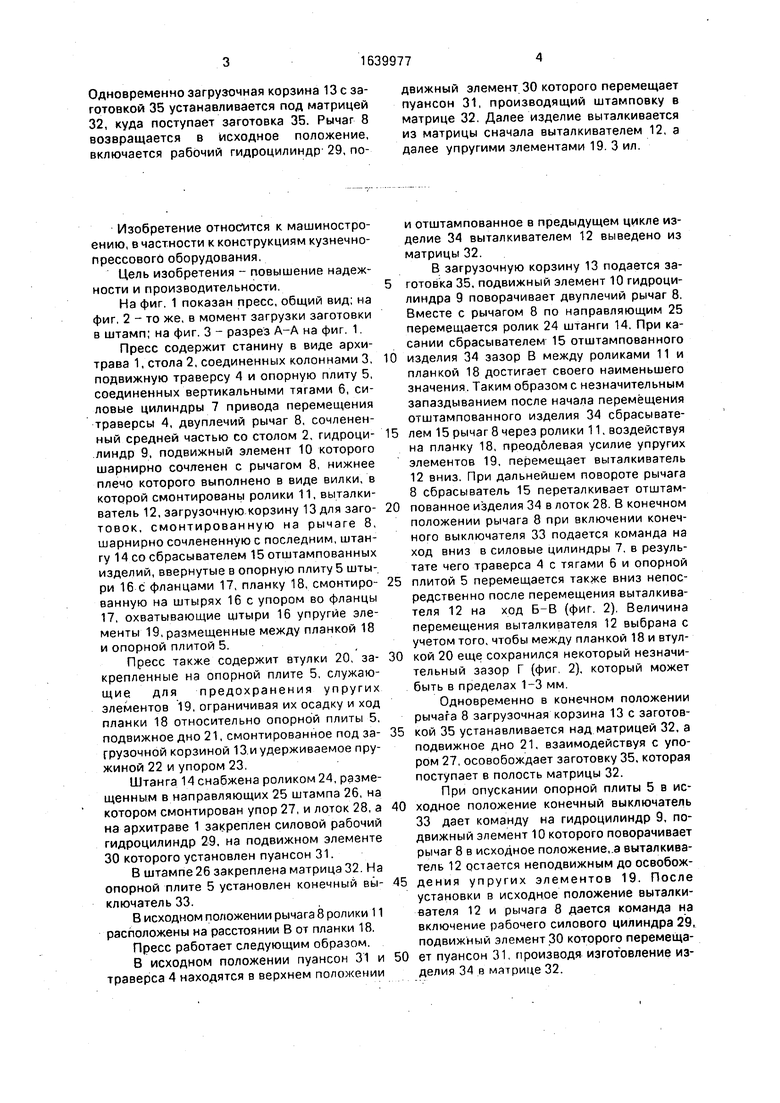

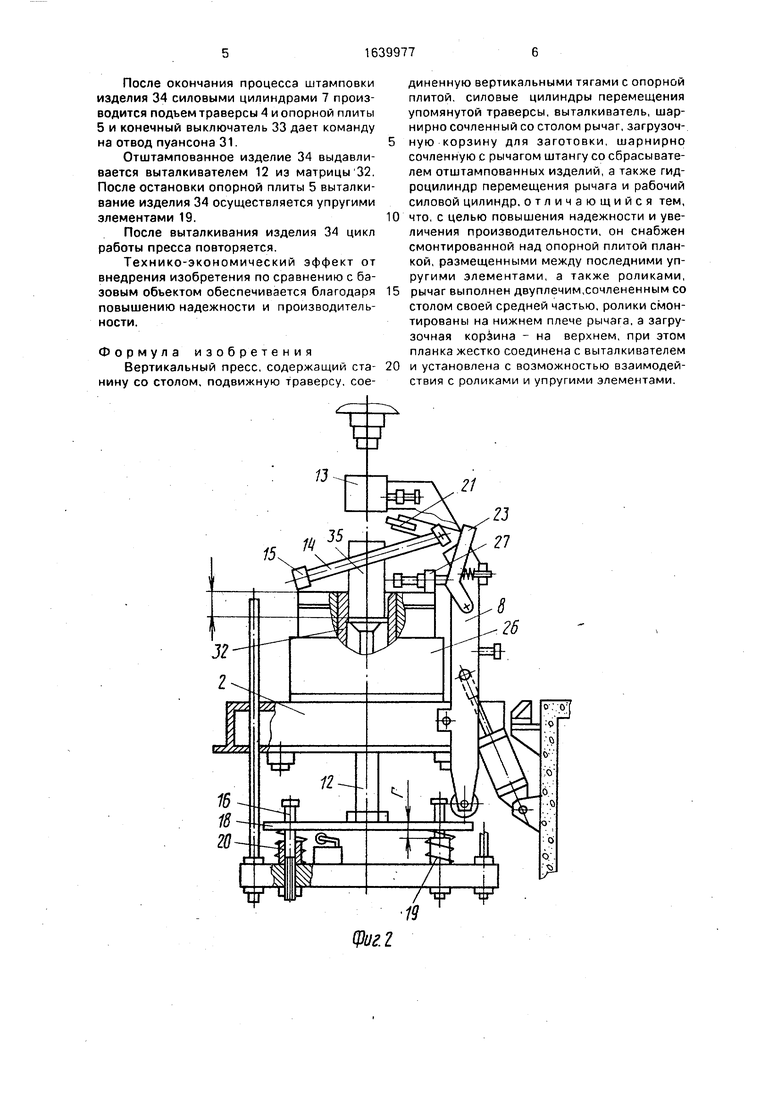

На фиг. 1 показан пресс, общий вид; на фиг, 2 - то же, в момент загрузки заготовки в штамп; на фиг. 3 - разрез А-А на фиг. 1.

Пресс содержит станину в виде архитрава 1, стола 2, соединенных колоннами 3, подвижную траверсу 4 и опорную плиту 5, соединенных вертикальными тягами б, силовые цилиндры 7 привода перемещения траверсы 4, двуплечий рычаг 8, сочлененный средней частью со столом 2, гидроцилиндр 9, подвижный элемент 10 которого шарнирно сочленен с рычагом 8, нижнее плечо которого выполнено в виде вилки, в которой смонтированы ролики 11, выталкиватель 12, загрузочную корзину 13 для заготовок, смонтированную на рычаге 8, шарнирно сочлененную с последним, штангу 14 со сбрасывателем 15 отштампованных изделий, ввернутые в опорную плиту 5 штыри 16 с фланцами 17, планку 18, смонтированную на штырях 16 с упором во фланцы 17, охватывающие штыри 16 упругие элементы 19, размещенные между планкой 18 и опорной плитой 5.

Пресс также содержит втулки 20, закрепленные на опорной плите 5, служаю- щие для предохранения упругих элементов 19, ограничивая их осадку и ход планки 18 относительно опорной плиты 5, подвижное дно 21, смонтированное под загрузочной корзиной 13 и удерживаемое пружиной 22 и упором 23.

Штанга 14 снабжена роликом 24, размещенным в направляющих 25 штампа 26, на котором смонтирован упор 27, и лоток 28, а на архитраве 1 закреплен силовой рабочий гидроцилиндр 29, на подвижном элементе 30 которого установлен пуансон 31.

В штампе 26 закреплена матрица 32. На опорной плите 5 установлен конечный выключатель 33.

В исходном положении рычага 8 ролики 11 расположены на расстоянии В от планки 18.

Пресс работает следующим образом.

В исходном положении пуансон 31 и траверса 4 находятся в верхнем положении

и отштампованное в предыдущем цикле изделие 34 выталкивателем 12 выведено из матрицы 32.

В загрузочную корзину 13 подается заготовка 35, подвижный элемент 10 гидроцилиндра 9 поворачивает двуплечий рычаг 8. Вместе с рычагом 8 по направляющим 25 перемещается ролик 24 штанги 14. При касании сбрасывателем 15 отштампованного

изделия 34 зазор В между роликами 11 и планкой 18 достигает своего наименьшего значения. Таким образом с незначительным запаздыванием после начала перемещения отштампованного изделия 34 сбрасывателем 15 рычаг 8 через ролики 11, воздействуя на планку 18, преодблевая усилие упругих элементов 19, перемещает выталкиватель 12 вниз. При дальнейшем повороте рычага 8 сбрасыватель 15 переталкивает отштампованное изделия 34 в лоток 28. В конечном положении рычага 8 при включении конечного выключателя 33 подается команда на ход вниз в силовые цилиндры 7. в результате чего траверса 4 с тягами 6 и опорной

плитой 5 перемещается также вниз непосредственно после перемещения выталкивателя 12 на ход Б-В (фиг. 2). Величина перемещения выталкивателя 12 выбрана с учетом того, чтобы между планкой 18 и втулкой 20 еще сохранился некоторый незначительный зазор Г (фиг 2), который может быть в пределах 1-3 мм.

Одновременно в конечном положении рычага 8 загрузочная корзина 13с заготовкой 35 устанавливается над матрицей 32, а подвижное дно 21, взаимодействуя с упором 27, осовобождает заготовку 35, которая поступает в полость матрицы 32.

При опускании опорной плиты 5 в исходное положение конечный выключатель 33 дает команду на гидроцилиндр 9, подвижный элемент 10 которого поворачивает рычаг 8 в исходное положение, а выталкиватель 12 остается неподвижным до освобождения упругих элементов 19. После установки в исходное положение выталкивателя 12 и рычага 8 дается команда на включение рабочего силового цилиндра 29, подвижный элемент 30 которого перемещает пуансон 31, производя изготовление изделия 34 в матрице 32.

После окончания процесса штамповки изделия 34 силовыми цилиндрами 7 производится подъем траверсы 4 и опорной плиты 5 и конечный выключатель 33 дает команду на отвод пуансона 31.

Отштампованное изделие 34 выдавливается выталкивателем 12 из матрицы 32. После остановки опорной плиты 5 выталкивание изделия 34 осуществляется упругими элементами 19.

После выталкивания изделия 34 цикл работы пресса повторяется.

Технико-экономический эффект от внедрения изобретения по сравнению с базовым объектом обеспечивается благодаря повышению надежности и производительности.

Формула изобретения

Вертикальный пресс, содержащий ста- нину со столом, подвижную траверсу, соединенную вертикальными тягами с опорной плитой, силовые цилиндры перемещения упомянутой траверсы, выталкиватель, шар- нирно сочленный со столом рычаг, загрузочную корзину для заготовки, шарнирно сочленную с рычагом штангу со сбрасывателем отштампованных изделий, а также гидроцилиндр перемещения рычага и рабочий силовой цилиндр, отличающийся тем, что, с целью повышения надежности и увеличения производительности, он снабжен смонтированной над опорной плитой планкой, размещенными между последними упругими элементами, а также роликами, рычаг выполнен двуплечим,сочлененным со столом своей средней частью, ролики смонтированы на нижнем плече рычага, а загрузочная корзина - на верхнем, при этом планка жестко соединена с выталкивателем и установлена с возможностью взаимодействия с роликами и упругими элементами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки и выгрузки заготовок к прессу | 1977 |

|

SU644636A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Установка для штамповки деталей из листовых заготовок | 1979 |

|

SU863099A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ИЗДЕЛИЙ | 1989 |

|

SU1815872A1 |

| Этажный пресс | 1986 |

|

SU1377197A1 |

| Роторная литьевая машина для изготовления изделий из полимерных материалов | 1990 |

|

SU1771980A1 |

| Штамп для закрытой штамповки | 1978 |

|

SU727306A1 |

| ЛИТЬЕВОЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ФОРМОВЫХ ИЗДЕЛИЙ | 1969 |

|

SU233877A1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

Изобретение относится к кузнечно- прессовому оборудованию, в частности к вертикальным прессам. Цель изобретения повышение надежности и производительности. При наличии в загрузочной камере 13 заготовки 34 подвижный элемент 10 гидоо- цилиндра 9 поворачивает рычаг 8 со штангой 14 и сбрасывателем 15, который сбрасывает ранее отштампованные изделия 35 в лоток 28. При этом рычаг 8 за счет роликов 11 преодолевает усилие упругих элементов 19 и перемещает выталкиватель 12 вниз. При дальнейшем повороте рычага 8 планкой 18 осуществляется включение конечного выключателя 33, который дает команду на перемещение силовых гидроцилиндров 7, которые перемещают вниз опорную плиту 5.

Фиг г

11

фиг.З

| Устройство для загрузки и выгрузки заготовок к прессу | 1977 |

|

SU644636A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-11—Подача