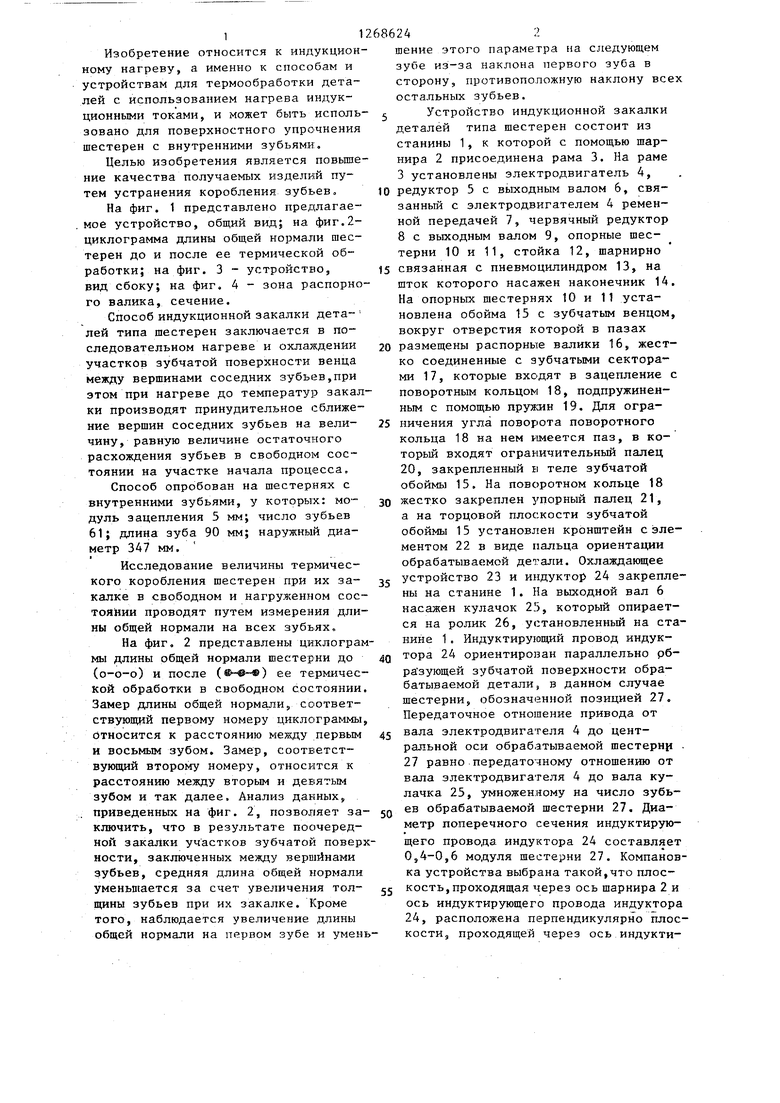

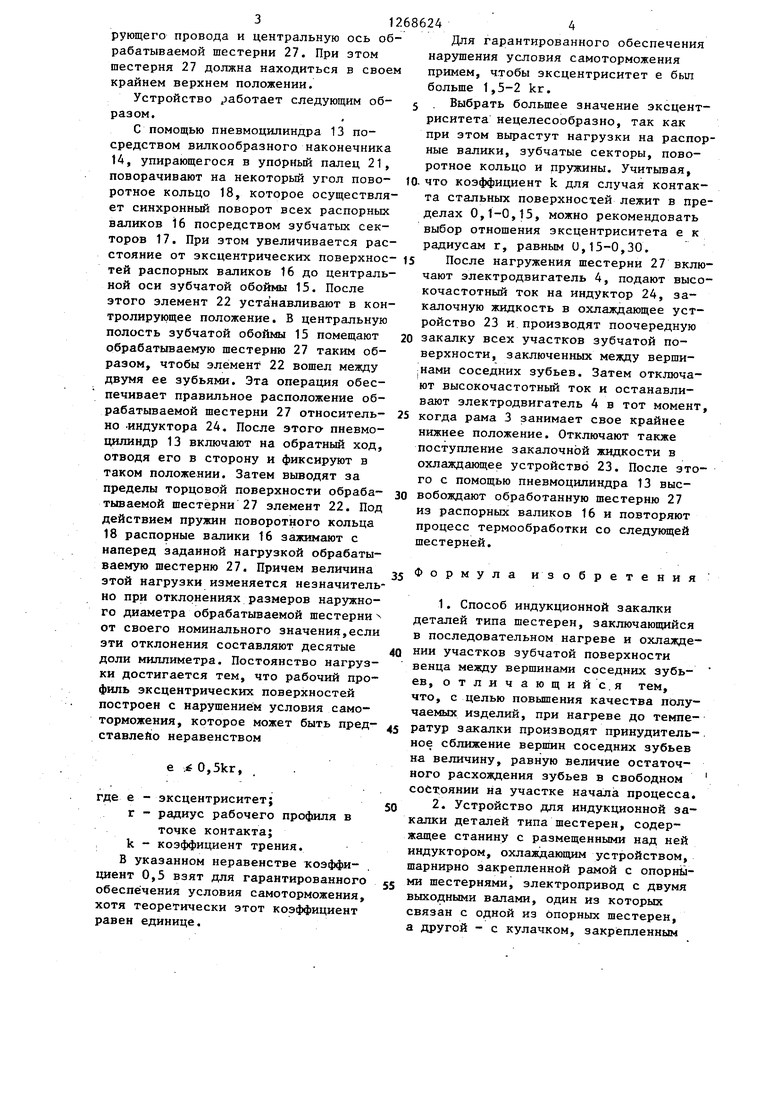

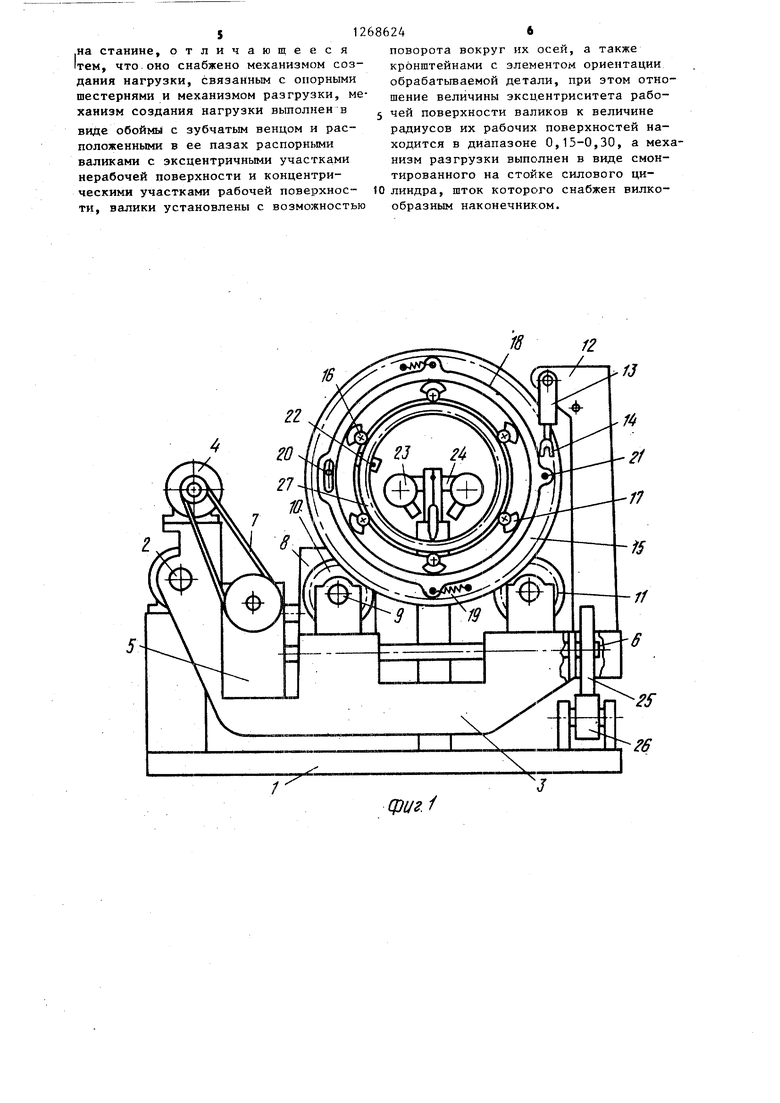

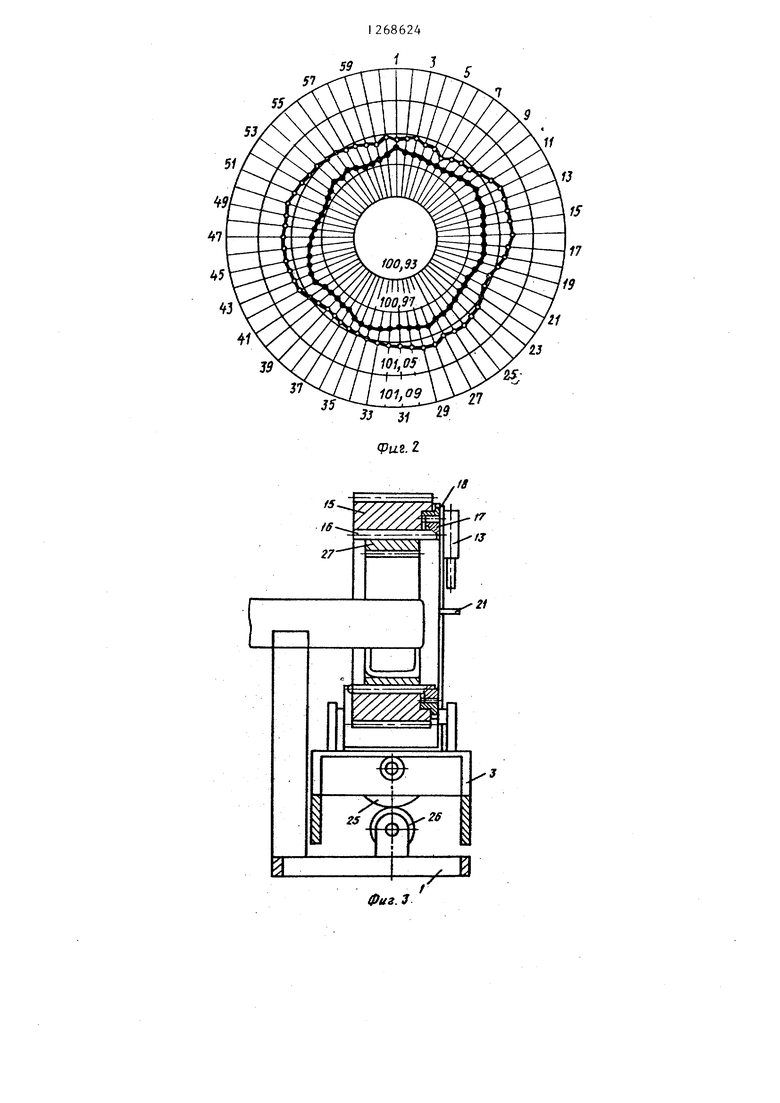

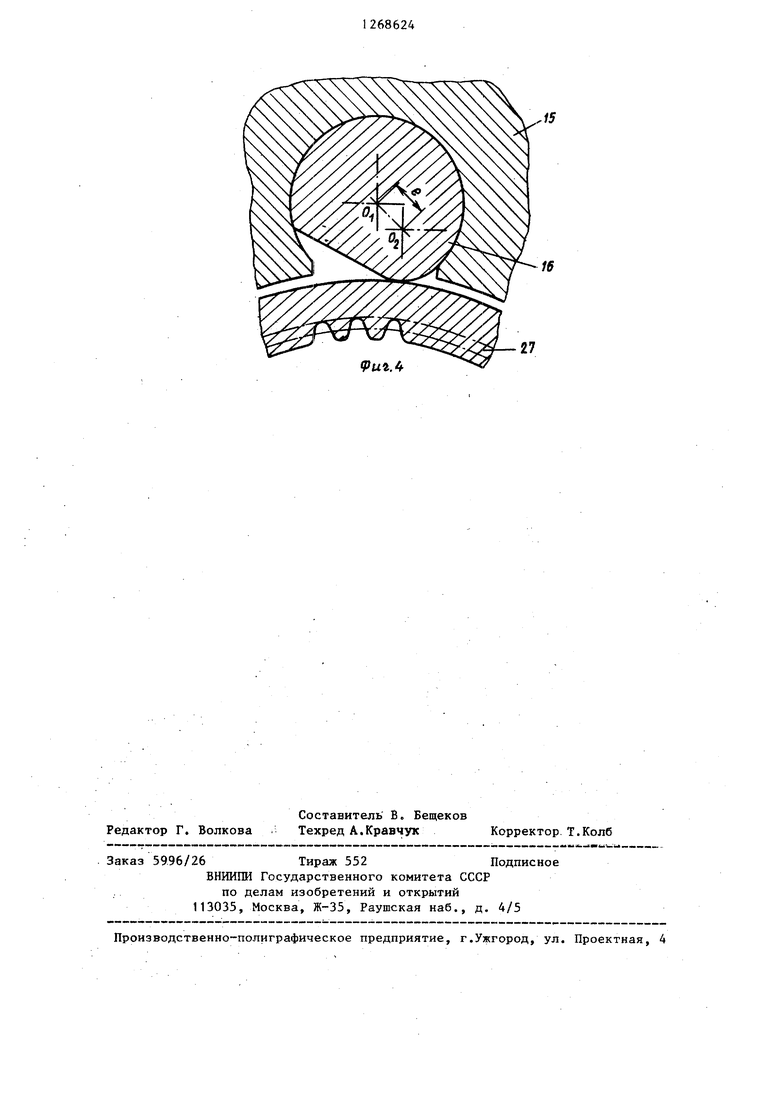

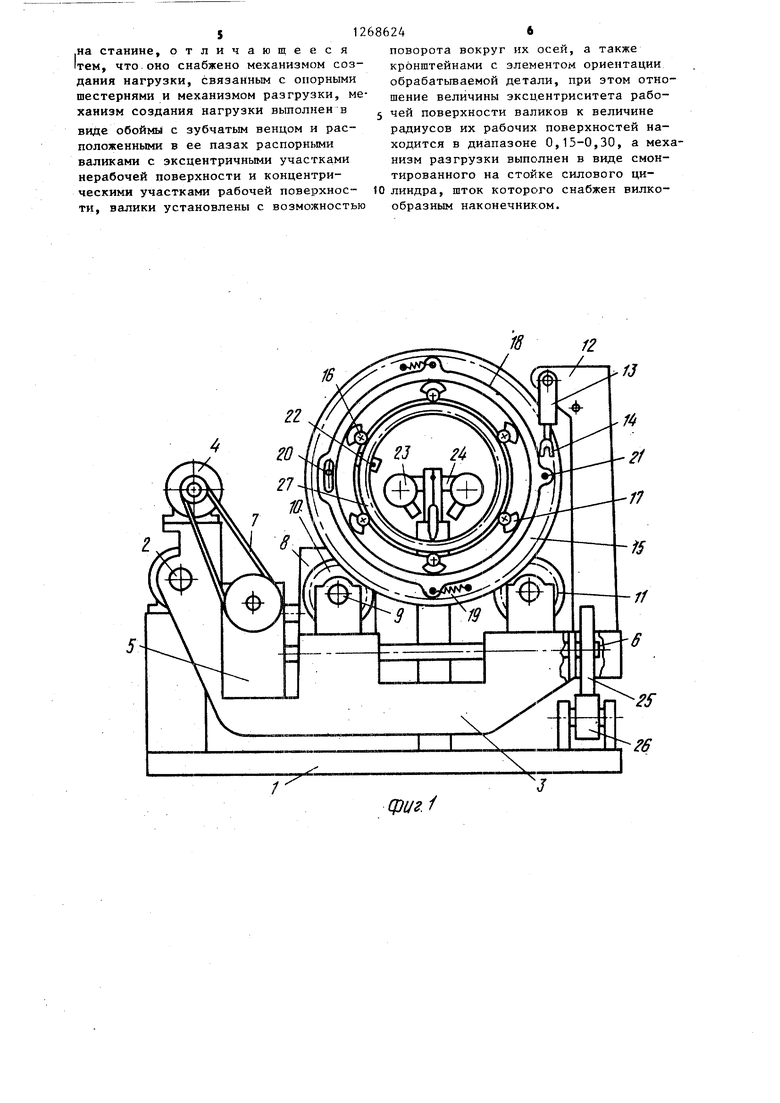

Изобретение относится к индукцион ному нагреву, а именно к способам и устройствам для термообработки деталей с использованием нагрева индукционными токами, и может быть исполь зовано для поверхностного упрочнения шестерен с внутренними зубьями. Целью изобретения является повыше ние качества получаемых изделий путем устранения коробления зубьев, На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг.2циклограмма длины общей нормали шестерен до и после ее термической обработки; на фиг. 3 - устройство, вид сбоку; на фиг. 4 - зона распорно го валика, сечение. Способ индукционной закалки деталей типа шестерен заключается в последовательном нагреве и охла кденйи участков зубчатой поверхности венца между вершинами соседних зубь(гв,при этом при нагреве до температур закал ки производят принудительное сближение вершин соседних зубьев на величину, равную величине остаточного расхождения зубьев в свободном состоянии на участке начала процесса. Способ опробован на шестернях с внутренними зубьями, у которых: модуль зацепления 5 мм; число зубьев 61; длина зуба 90 мм; наружный диаметр ЗА7 мм. Исследование величины термического коробления шестерен при их закалке в свободном и нагруженном сос тоянии проводят путем измерения дли ны общей нормали на всех зубьях, На фиг. 2 представлены ци:клогра мы длины общей нормали шестерни до (о-о-о) и после () ее термичес кой обработки в свободном состоянии Замер длины общей нормали, соответствующий первому номеру циклограммы относится к расстоянию между первым и восьмым зубом. Замер, соответствующий второму номеру, относится к расстоянию между вторым и девятым зубом и так далее. Анализ данных, . приведенных на фиг. 2, позволяет за ключить, что в результате поочередной закалки участков зубчатой повер ности, заключенных между вершинами зубьев, средняя длина общей нормали уменьшается за счет увеличения толщины зубьев при их закалке. Кроме того, наблюдается увеличение длины общей нормали на первом зубе и умен шение этого параметра яа следующем зубе из-за наклона первого зуба в сторону, противоположную наклону всех остальных зубьев. Устройство индукционной закалки деталей типа шестерен состоит из станины 1, к которой с помощью шарнира 2 присоединена рама 3. На раме 3 установлены электродвигатель 4, редуктор 5 с выходным валом 6, связанный с электродвигателем 4 ременной передачей 7, червячный редуктор 8 с выходным валом 9, опорные шестерни 10 и 11, стойка 12, шарнирно связанная с пневмоцилиндром 13, на шток которого насажен наконечник 14. На опорных шестернях 10 и 11 установлена обойма 15 с зубчатым венцом, вокруг отверстия которой в пазах размещены распорные валики 16, жестко соединенные с зубчатыми секторами 17, которые входят в зацепление с поворотным кольцом 18, подпружиненным с помощью пруясин 19. Для огра- ничения угла поворота поворотного кольца 18 на нем имеется паз, в который входят ограничительный палец 20, закрепленный в теле зубчатой обоймы 15. На поворотном кольце 18 жестко закреплен упорный палец 21, а на торцовой плоскости зубчатой обоймы 15 установлен кронштейн с :элементом 22 в виде пальца ориентации обрабатываб;мой детали. Охлаждающее устройство 23 и индуктор 24 закреплены на станине 1. На выходной вал 6 насажен кулачок 23, который опирается на ролшс 26, установленный на станине 1. Индуктирующий провод индуктора 24 ориентирован параллельно рбразующей зубчатой поверхности обрабатываемой детали, в данном случае шестерни, обозначенной позицией 27. Передаточное отношение привода от вала электродвигателя 4 до центральной оси обрабатываемой шестернр . 27 равно передаточному отношению от вала электродвигателя 4 до вала кулачка 25, y шoжeннoмy на число зубьев обрабатываемой шестерни 27. Диаметр поперечного сечения индуктирующего провода индуктора 24 составляет 0,4-0,6 модуля шестерни 27. Компановка устройства выбрана такой,что плоскость, проходящая через ось шарнира 2 и ось индуктирующего провода индуктора 24, расположена перпендикулярно плоскости, проходящей через ось индукти3рующего провода и центральную ось об рабатываемой шестерни 27. При этом шестерня 27 должна находиться в свое крайнем верхнем положении. Устройство работает следующим образом., С помощью пневмоцилиндра 13 посредством вилкообразного наконечника 14, упирающегося в упорный палец 21 поворачивают на некоторый угол поворотное кольцо 18, которое осуществля ет синхронный поворот всех распорных валиков 16 посредством зубчатых секторов 17. При этом увеличивается рас стояние от эксцентрических поверхнос тей распорных валиков 16 до централь ной оси зубчатой обоймы 15. После этого элемент 22 устанавливают в кон тролирующее положение. В центральную полость зубчатой обоймы 15 помещают обрабатываемую шестерню 27 таким образом, чтобы элемент 22 вошел между двумя ее зубьями. Эта операция обеспечивает правильное расположение обрабатываемой шестерни 27 относительно .индуктора 24. После этога пневмоцилиндр 13 включают на обратный ход, отводя его в сторону и фиксируют в таком положении. Затем выводят за пределы торцовой поверхности обрабатываемой шестерни 27 элемент 22. Под действием пружин поворотного кольца 18 распорные валики 16 зажимают с наперед заданной нагрузкой обрабатываемую шестерню 27. Причем величина этой нагрузки изменяется незначитель но при отклонениях размеров наружного диаметра обрабатываемой шестерни от своего номинального значения,если эти отклонения составляют десятые доли миллиметра. Постоянство нагрузки достигается тем, что рабочий профиль эксцентрических поверхностей построен с нарушением условия самоторможения, которое может быть представлейо неравенством е : 0,5kr, эксцентриситет; радиус рабочего профиля в точке контакта; коэффициент трения. В указанном неравенстве коэффициент 0,5 взят для гарантированного обеспечения условия самоторможения, хотя теоретически этот коэффициент равен единице. 24 Для гарантированного обеспечения нарушения условия самоторможения примем, чтобы эксцентриситет е бьш больше 1,5-2 kr. . Выбрать большее значение эксцентриситета нецелесообразно, так как при этом вырастут нагрузки на распорные валики, зубчатые секторы, поворотное кольцо и пружины. Учитывая, что коэффициент k для случая контакта стальных поверхностей лежит в пределах 0,1-0,15, можно рекомендовать выбор отношения эксцентриситета е к радиусам г, рав-ным 0,15-0,30. После нагружения шестерни 27 включают электродвигатель 4, подают высокочастотный ток на индуктор 24, закалочную жидкость в охлаждающее устройство 23 и.производят поочередную закалку всех участков зубчатой поверхности, заключенных между верши:Нами соседних зубьев. Затем отключают высокочастотный ток и останавливают электродвигатель 4 в тот момент, когда рама 3 занимает свое крайнее нижнее положение. Отключают также поступление закалочной жидкости в охлаждающее устройство 23. После этого с помощью пневмоцилиндра 13 высвобождают обработанную шестерню 27 из распорных валиков 16 и повторяют процесс термообработки со следующей шестерней. Формула изобретения 1.Способ индукционной закалки деталей типа шестерен, заключающийся в последовательном нагреве и охлаждении участков зубчатой поверхности венца между вершинами соседних зубьев, отличающий с.я тем, что, с целью повышения качества получаемых изделий, при нагреве до температур закалки производят принудитель- . ное сближение верпшн соседних зубьев на величину, равную величие остаточного расхождения зубьев в свободном соС1;оянии на участке начала процесса. 2.Устройство для индукционной закалки деталей типа шестерен, содержащее станину с размещенными над ней индуктором, охлаждающим устройством, шарнирно закрепленной рамой с опорными шестернями, электропривод с двумя выходными валами, один из которых связан с одной из опорных шестерен, а другой - с кулачком, закрепленным

.на станине, отличающееся тем, что.оно снабжено механизмом создания нагрузки, свяэанньм с опорными шестернями и механизмом разгрузки, механизм создания нагрузки выполнен в виде обоймы с зубчатым венцом и расположенными в ее пазах распорными валиками с эксцентричными участками нерабочей поверхности и концентрическими участками рабочей поверхности, валики установлены с возможностью

поворота вокруг их осей, а также кронштейнами с элементом ориентации обрабатываемой детали, при этом отношение величины эксцентриситета рабо5 чей поверхности валиков к величине радиусов их рабочих поверхностей находится в диапазоне 0,15-0,30, а механизм разгрузки выполнен в виде смонтированного на стойке силового ци10 линдра, шток которого снабжен вилкообразным наконечником.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для индукционной закалки шестерен | 1979 |

|

SU926033A1 |

| Способ индукционной закалки шестерен и индуктор для его осуществления | 1988 |

|

SU1640180A1 |

| Станок для индукционной закалки изделий | 1976 |

|

SU607847A1 |

| Зубопрокатный станок | 1979 |

|

SU812400A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ ПОЛУМУФТ И ИНДУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170273C1 |

| Станок для закалки зубчатых венцов | 1990 |

|

SU1813108A3 |

| Станок для термообработки длинномерных тонких деталей с постоянным сечением | 1990 |

|

SU1822426A3 |

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1970 |

|

SU285944A1 |

| Индуктор-спрейер для закалкишЕСТЕРЕН | 1978 |

|

SU808543A1 |

Изобретение относится к термообработке деталей с зубчатой поверхностью индукционными токами. Способ и устройство позволяют повысить качество получаемых изделий за счет того, что в процессе .нагрева деталей до температур закалки производят принудительное сближение вершин зубьев:; с помощью устройства для создания нагрузки. В конце процесса разгрузочное устройство снимает нагрузку. 2 с.п. ф-лы, 4 ил.

Фиг.

ff.

53

«

4f

39

17

3

фиг. J

| Устройство для индукционной закалки шестерен | 1979 |

|

SU926033A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-07—Публикация

1984-10-09—Подача