« 1

Изобретение относится к литейному роизводству, в частности к конструк- иям формовочных блоков для изготовения литейных песчаных форм.

Цель изобретения - исключение ручого труда и повышение качества от ивок .путем обеспечения автономности ормовочного блока и возможности его спользования в работе с непрерывно вижущимся литейным конвейером.

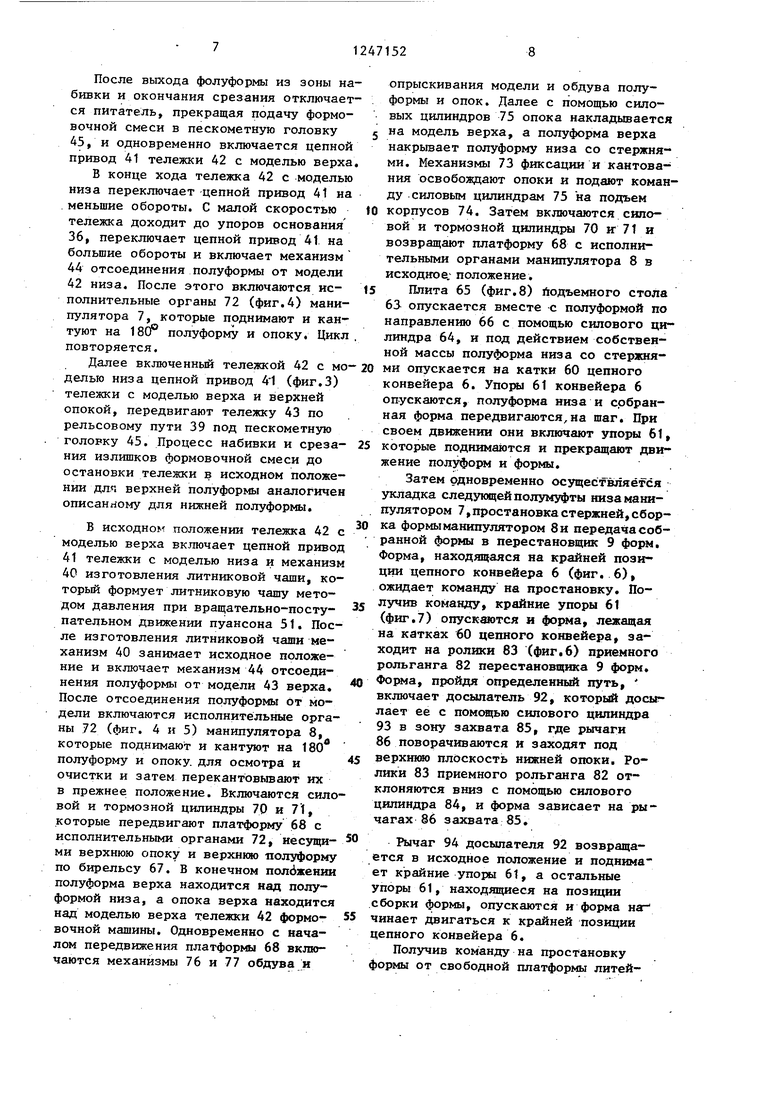

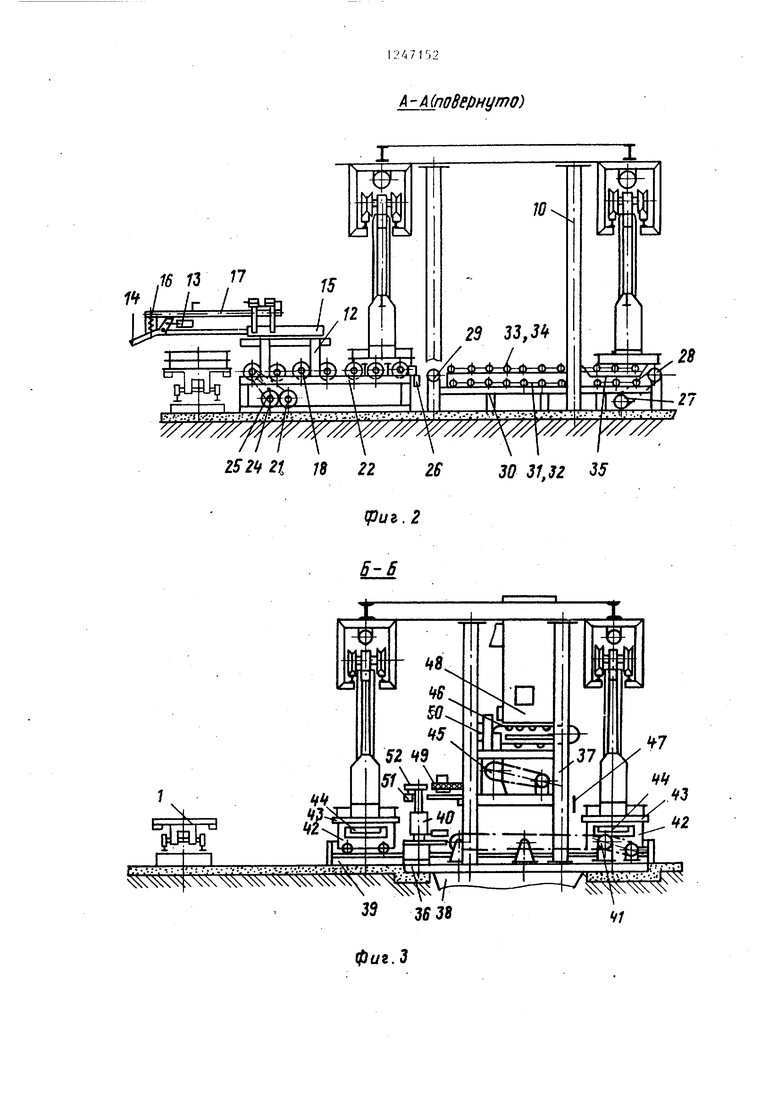

На фиг.1 изображен предлагаемый блок, вид в плане; на фиг.2 - разрез А-А на фиг.1, на фиг.З - разрез Б-Б на фиг.1 на фиг. А .- разрез В-В на фиг,1; на фиг.З - разрез Г-Г на фиг.1; на фиг.6 -- разрез Д-Д на фиг. 1 на фиг. 7 - узел I на фиг. 6; на фиг.8- вид по стрелке Е на фиг.7.

Автоматический формовочный блок содержит литейный конвейер 1, устройства для транспортировки опок и полуформ, состоящие из стаскивателя 2 (фиг.1), корректировщика 3 и цепного конвейера 4 для опок, пескометную формовочную машину 5, механизмы для передачи опок и полуформ, состоящие из цепного конвейера 6 для сборки форм и манипуляторов 7 и 8 с двумя исполнительными органами для перестановки и кантования опок и полуформ, перестановщик 9 форм опорной металлоконструкции 10 и контрольно-управляющую аппаратуру 11.

Стаскиватель 2 служит для стаскивания с движущейся тележки литейного конвейера 1 пустых опок на ролики корректировщика 3. Он содержит опорную раму 12 (фиг.2), силовой цилиндр 13, рычаги 14, силовой цилиндр 15, пружины 16 растяжения и направля ощую 17. Корректировщик 3 устанавливает опоки, точно сориентированные по горизонтальным осям, на позицию распа- ровки, корректировщик 3 включает в себя корректирующие ролики 18, которые состоят из ролика 19 (фиг.1) и правого и левого корректоров 20, выполненных в виде одношаговых шнеков, привод 21 (фиг.2), металлоконструкцию 22, цепь 23 (фиг.1), шестеренчатую пару 24 (фиг.2), промежуточный вал 25 и приводные упоры 26. Цепной конвейер 4 служит для транспортировки нижних опок. Он имеет привод 27 (фиг.2), приводной вал 28, натяжной вал 29, металлоконструкцню 30 и ходовую часть 31J состоящую из тяговых

231

цепей 32 и осей 33 катков 34, л также отсекатель 35.

Пескометная формовочная машина 5 (фиг. 1 и 3) предназначена для заполнения и одновременного уплотнения

формовочной смеси в опоке, т.е. для изготовления полуформ. Она содержит основание 36 (фиг. 3), на котором установлены металлоконструкция 37,

воронка 38 для просыпи, рельсовый путь 39, механизм 40 изготовления литниковой чаши, цепной привод 41 для передвижения тележек 42 с моделями 43 и опоками и механизм 44 отсоединения полуформ от модели. На. металлоконструкции 37 закреплены ме- ханизмы, позволяющие производить набивку полуформы: широкозахватная пескометная головка 45, питатель 46, механизм 47 срезания, дозирующий бункер 48, механизм 49 накола отверстий в полуформе верха и механизм 50 очистки пескометной головки.

0

Механизм изготовления литниковой части содержит пуансон 51, закрепленный на подвижной опоре 52.

Цепной конвейер 6 (фиг. 1 и 6), служащий для транспортировки нижних полуформ и собранных форм, состоит из привода 53 (фиг.6), приводного вала 54, натяжного вала 55, опорной металлоконструкции 56, ходовой части 57, выполненной в виде тяговых цепей 58 (фиг. 7 и 8) с осями 59 катков 60, упоров 61, а также отсекателя 62 (фиг.6).

Для исключения разрушения полуформ при простановке стержней предусмотрен подъемньй стол 63, закрепленный на основании металлоконструкции 56 (фиг. 8) и состоящий из силового цилиндра 64, плиты 65 и направляющих 66.

Манипулятор 7 с двумя исполнительными органами для транспортировки, съема, простановки и кантования нижних опок и полуформ закреплен на стационарной опорной металлоконструкции 10 (фиг.4). Он состоит из бирельса 67, платформы 68, опирающейся коле- 0 сами 69 на бирельс, а также силового 70 и тормозного 71 цилиндров для обеспечения передвижения по бирельсу платформы, на которой жестко закреплены два исполнительных органа 72, 5 Исполнительные органы 72 состоят из механизмов 73 фиксации и кантования и корпуса 74, которые имеют возможность вертикального .перемещения с

помощью силового цилиндра 75, закрепленного на платформе. На корпусе 74 смонтированы механизмы 76 o6flyBia и опрыскивания модели, а также механиз 77 обдува полуформы и опок. Бирельс 67, силовой и тормозной цилиндры 70 и 71 закреплены на верхней части опоной металлоконструкции 10.

Манипулятор 8 с двумя исполнительными органами (фиг. 1 и 5) предназна чен для транспортировки, съема, простановки и кантования, а также для осмотра верхних опок и полуформ. Конструкция манипулятора 8 аналогична конструкции манипулятора 7.

Перестановщик 9 форм (фиг. 1 и 6) содержит две неподвижные опорные рамы 78 с направлякщими дисками 79, на которых размещена опорная подвижная металлоконструкция 80, а также два силовых цилиндра 81, закрепленные к рамам 78 и связанные с подвижной металлоконструкцией 80.

На подвижной металлоконструкции 80 размещен приемный рольганг 82, ролики 83 которого могут отклоняться вниз с помощью силового цилиндра 84, захват 85 с рычагами 86 и силовым цилиндром 87 для поворота рычагов закреплен на корпусе 88, который может вертикально перемещаться направляющими 89 с помощью силового цилиндра 90, размещенного на подвижной металлоконструкции 80 и связанного с корпусом 88. Направляющие 89 опираются на пружины 91 сжатия. Досылатель 92, смонтироваиньй на подвижной металлоконструкции, досылает формы в зону захвата 85. Силовой цилиндр 93 соединен с подвижной металлоконструкци- ей 80 и рычагом, 94, расположенным на оси 95. Пружина 96 растяжения связывает рычаг 94 с подвижной металлоконструкцией 80 и удерживает рычаг, от провисания. На. металлоконструкции расположены также отклонянлциеся упоры 97, контактирующие с платформой литейного конвейера 1 при укладке формы.

К опорной металлоконструкции fO (фиг. 2) прикреплены все устройства, служащие для транспортировки опок и полуформ, и механизмы для изготовления полуформ и сборки форм.

Контрольно-управляющая аппарату- ра 11 (фиг.1) служит для автоматического управления формовочным блоком.

мs р-Ю15

20

25 зо5 40 45

50

55

В исходном положении литейный конвейер включен в работу. Дозирующий бункер 48 (фиг.З) пескометной формовочной машины заполнен формовочной смесью. Рычаги 14 (фиг. 2) стаскива- теля 2 находятся в крайнем переднем горизонтальном положении.

Корректировщик 3 (фиг.1) включен, и корректирухнцие ролики 18 вращаются. Цепной конвейер 4 включен. Две нижние опоки находятся в исходном положении на движущихся катках 34.

Пескометная головка 45 (фиг. 3) формовочной машины включена. Тележки 42 находятся в крайних положениях с :заформованными опоками. Штоки мехаг низмов 44 отсоединения находятся в крайнем нижнем положении. Скребок механизма 50 очистки пескометной головки 45 находится в верхнем положении.

Цепной конвейер 6 (фиг.1) включен. Упоры 61 (фиг.4) находятся в церхнем положении. Четыре полуформы находятся в исходном положении, определяемом упорами 61 на движущихся катках 60 (фиг.7). Исполнительные органы 72 (фиг.4) манипулятора 7 находятся над моделью 43 низа, закрепленной на тележке 42 (фиг.З) пескометной формовочной маши)1Ы 5, и над опокой низа, находящейся на цепном конвейере 4. Корпус 74 находится в верхнем положении, а механиз а 1 73 фиксации и кантования находятся в исходном положении (раскры1«).

Положение мехаинзмов манипулятора 8 с двумя исполнительными органами (фиг. 1 и 5) аналогично положению - механизмов манипулятора 7 (4air.4). Подвижная металлоконструкция 80 (фиг.6) перестановщика 9 форм (jtfir.l и 6) находится в положений приема форм. Ролики 83 приемного рольганга 82 находятся в горизонтальном положении. Раск1штый захват 85, закрепленный на корпусе 88, находится в верхнем положении. Рычаг 94 досылате- ля 92 находится в верхнем положении.

Все устройства автоматического . формовочного блока для работы в наладочном режиме имеют кнопочное управление, которое располагается на глав- нрм пульте 11 (фиг.1) управления и у каждого устройства.

Работа формовочного блока в автоматическом режиме заключается в следующем.

Опоки, находящиеся на движущихся ележках литейного конвейера 1 в зое работы стаскивателя 2 (фиг.2), ключают силовые цилиндры 13 и 15. ри этом рычаги 14 с помощью силовоо цилиндра 13 устанавливаются в вертикальное положение и передвигают поки с помощью силового цилиндра 15 на вращающиеся ролики 18 (фиг.1) корректировщика 3. Рычаги 14 (фиг.2)|ДО- стигнув конечного положения, возвращаются сиповым цилиндром 15 в исходное положение. Вращающиеся ролики 19 (фиг.1) передвигают опоки в сторону позиции распаровки, а вращающиеся в противоположную сторону правый и ле- вьй корректоры 20 смещают опоки к продольной оси корректировщика 3. - Опоки на позиции распаровки входят в пазы металлоконструкции 22 (фиг.2), останавливаются упорами 26,вьшлючают привод 21 и включают манипулятор 8 с двумя исполнительными органами (фиг. 5). Механизмы 73 фиксации и кантования с корпусом 74 опускаются силовым цилиндром 75. В крайнем нижнем положении механизмы 73 фиксируют и зажимают опоки и подают коман- ду на подъем верхней опоки с помощью силового цилиндра 75. Нижняя опока удерживается в пазах металлоконструкции 22 (фиг.2) корректировщика 3. Корпус 74 (фиг.4) в верхнем положении подает команду на включение привода 21 (фиг.2) корректировщика 3 и опускание упоров 26, и нижняя опог ка передвигается вращающимися роликами 19 на катки 34 цепного конвейера 4. Находясь на катках 34, нижняя . опока передвигается до отсекателя 35 и останавливается. Передняя нижняя опока, находящаяся на катках 34 цепного конвейера 4 подает команду манипулятору 7 с двумя исполнительными органами. Механизмы 73 фиксации и кантования (фиг.4) с корпусом 74 первого исполнительного органа 72 опускаются посредством силового цилиндра 75. В крайнем нижнем положении механизмы 73 фиксируют и зажимают опоки и подают команду на подъем нижней опоки сиповым цилиндром 75. После подъема нижней опоки отсека- тель 35 (фиг.2), опускаясь под действием собственного веса, пропускает задннж) нижнюю опоку и она занимает место передней, поднимая отсека- тель 35.

Опоки (как верхняя, так и нрганяя)i поднятые манипуляторами 7 и 8 с двумя исполнительными органами, кантуют- ся на 180°, очищаются от грязи и пы- ли и ожидают команду для простановки их на модели 43 (фиг.З), закрепленные на тележках 42 формовочной машины 5.

Одновременно с операцией поднятия нижней опоки первым исполнительным органом 72 манипулятора 7 осуществляется операция поднятия и кантования нижней полуформы с тележки 42

формовочной машины вторым исполнительным органом 72 (фиг.4) манипулятора 7. Полуформа и опока, поднятые механизмами исполнительных органов 72 манипулятора 7, транспортируются

силовым и тормозным цилиндрами 70 и 71 (фиг.4): полуформа - к цепному конвейеру 6, а опока - к модели 43 (фиг.З-) тележки 42 низа формовочной машины.

Одновременно с началом передвижения включаются механизмы 76 к 77 обдува и опрыскивания модели и обдува полуформы и опок. Затем силовыми цилиндрами 75 полуформа укладывается на катки 60 (фиг.7) цепного конвейера 6, а опока - на модель 43 тележки 42 формовочной машины. Досле укладки полуформы и опоки манипулятор 7 занимает исходное положение. Цикл по

вторяется.

5

0

Полуформа низа двигается на катках 60 цепного конвейера 6 (фиг. 6) - к позиции простановки стержней, а

0 ., опока, установленная на модели 43 (фиг.З) тележки 42, передвигается по рельсовому пути 39 цепным приводом 41. При подходе опоки к пескометной головке 45 включается питатель 46, который подает формовочную смесь в пескометную головку. Формовочная смесь в виде пакетов выбрасывается с большой силой из корпуса головки на плоскость набивки (модель).

Тележка 42 осуществляет прямолинейное равномерное возвратно-поступательное движение относительно пескометной головки 45. При движении тележки в исходное положение механизмом 47 срезания, закрепленным на металлоконструкции 37, сшадаются излишки формовочной смеси по уровню нижней плоскости опоки.

После выхода фолуформы из зоны набивки и окончания срезания отключается питатель, прекращая подачу формовочной смеси в пескометную головку 45, и одновременно включается цепной привод 41 тележки 42 с моделью верха

В конце хода тележка 42 с моделью низа переключает цепной привод 41 на меньшие обороты. С малой скоростью тележка доходит до упоров основания 36, переключает цепной привод 41 на большие обороты и включает механизм 44 отсоединения полуформы от модели 42 низа. После этого включаются ис- полнительные органы 72 (фиг.4) манипулятора 7, которые поднимают и кантуют на 18СР полуформу и опоку. Цикл повторяется.

Далее включенный тележкой 42 с мо делью низа цепной привод 41 (фиг.З) тележки с моделью верха и верхней опокой, передвигают тележку 43 по рельсовому пути 39 под пескометнзпо головку 45. Процесс набивки и среза- ния излишков формовочной смеси до остановки тележки в исходном положении для верхней полуформы аналогичен описанному для нижней полуформы,

В исходном положении тележка 42 с моделью верха включает цепной привод 41 тележки с моделью низа и механизм 40 изготовления литниковой чаши, который формует литниковую чашу мето-

дом давления при вращательно-посту- пательном движении пуансона 51. После изготовления литниковой чаши механизм 40 занимает исходное положение и включает механизм 44 отсоединения полуформы от модели 43 верха. После отсоединения полуформы от модели включаются исполнительные органы 72 (фиг. 4 и 5) манипулятора 8, которые поднимают и кантуют на 180 полуформу и опоку, для осмотра: и очистки и затем перекантовывают их в прежнее положение. Включаются силовой и тормозной цилиндры 70 и 71, которые передвигают платформу 68 с исполнительными органами 72, несущи- ми верхнюю опоку и верхнкио полуформу по бирельсу 67. В конечном положении полуформа верха находится над полуформой низа, а опока верха находится над моделью верха тележки 42 формо- вочной машины. Одновременно с началом передвижения платформы 68 включаются механизмы 76 и 77 обдува и

j

fO 15

20 25

.

5

5

опрыскивания модели и обдува полуформы и опок. Далее с помощью силовых цилиндров 75 опока накладывается на модель верха, а полуформа верха накрьшает полуформу низа со стержнями. Механизмы 73 фиксации и кантования освобождают опоки и подают команду силовым цилиндрам 75 на подъем корпусов 74. Затем включаются сипо- вой и тормозной цилиндры 70 к 71 и возвращают платформу 68 с исполнительными органами манипулятора 8 в исходное; положение.

Плита 65 (фиг.8) Лодъемного стола 63 опускается вместе с полуформой по направлению 66 с помощью силового цилиндра 64, и под действием собственной массы полуформа низа со стержнями опускается на катки 60 цепного конвейера 6. Упори 61 конвейера 6 опускаются, полуформа низа и собранная форма передвигаются,на шаг. При своем движении они включают упоры 61, которые поднимаются и прекращают движение полуформ и формы.

Затем одновременно осуществляёт ся укладка следующей полумуфты низа манипулятором 7,простановка стержней,сборка формы манипулятором 8 и передача собранной формы в перестановщик 9 форм. Форма, находящаяся на крайней позиции цепного конвейера 6 (фиг. 6), ожидает команду на простановку. Получив команду, крайние упоры 61 (фиг.7) опускаются и форма, лежащая на катках 60 цепного конвейера, заходит на ролики 83 () приемного рольганга 82 перестановщика 9 форм. Форма, пройдя определенный путь, включает досылатель 92, который досыг- лает ее с помсщью силового цилиндра 93 в зону захвата 85, где рычаги 86 поворачиваются и заходят под верхнюю плоскость нижней опоки. Ролики 83 приемного рольганга 82 отклоняются вниз с помощью силового цилиндра 84, и форма зависает на рычагах 86 захвата 85,

Рычаг 94 досылателя 92 возвращается в исходное положение и поднима ет крайние 61, а остальные упоры 61, находящиеся на позиции сборки формы, опускаются и форма на- чинает двигаться к крайней позиции цепного конвейера 6.

Получив команду на простановку формы от свободной платформы литейного конвейера 1, включаются силовые цилиндры 81. и двигают подвижную металлоконструкцию 80 с больше й скоростью, чем скорость литейного кон- вейера. Отклоняющиеся упоры 97 металлоконструкции 80 упираются в плат- фарму литейного конвейера, и корпус 88 с приемным рольгангом, захватами и формой опускается направлянлцими to 89..с помощью силового цилиндра 90. Положив форму на платформу литейного конвейера 1, захваты раскрываются и вместе с корпусом 88 с помощью си- лового цилиндра 90 поднимаются (в ис- Vs ходное положение). Одновременно силовые цилиндры 81 возвращают подвижную металлоконструкцию 80 в исходное положение по направлякяцим дискам 79. Да

лее ролики 83 приемного рольгангл 82 занимают горизонтальное (исходное) положение с помощью силового цилиндра 84. Перестановщик 9 форм также занимает исходное положение.

Цикл работы автоматического формовочного блока повторяется.

Изобретение упрощает технологию процесса, повь1шает производительность в 3 раза, снижает массу отливок на 3% а также обеспечивает получение качественных форм и максимально исключает применение ручного труда. Внедрение предлагаемого технического решения позволяет высвободить 20 челочек с одного литейного конвейера.

10

т.

в

фиг./

К МпоВеиндто)

y/////// //r// ///W/ //////

i52tf 2i J8 22 2630 31,32 35

,2 5

N4v

3 35 J8

фиг. 3

SI

y/Y///// //////

LLB

///

фцг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический формовочный блок | 1984 |

|

SU1202694A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Автоматическая литейная линия изготовления отливок вакуумной формовкой | 1981 |

|

SU975202A1 |

| Автоматическая литейная линия | 1982 |

|

SU1058713A1 |

| Пескометная формовочная машина | 1981 |

|

SU1007825A1 |

| Автоматическая линия для безопочной формовки | 1976 |

|

SU651887A1 |

| Пескометная формовочная машина | 1980 |

|

SU982842A1 |

| Автоматическая литейная линия | 1980 |

|

SU1016065A1 |

| Формовочный блок | 1987 |

|

SU1521520A1 |

| Линия для изготовления литейных форм | 1981 |

|

SU1131588A1 |

63 ffa TO

ж

т

Ш

- Jn гс ti If iiTT. -X ILf К t l «ЧУУ

S. yi:v4 v N X-/Ж 5г

E У

Фиб,5

5

E У

- и подернито

31 88 SO 87

--j /- j--;

y////i/////.

«Хк С Ьв н Ь «н «Ъв нмн«««мХн н ««ш«р м А ««1 1 | 1 я М«|| « мАЫ|М Ям« шкв1мШЬ

y/i // //// ///////////////

83 82 81 7В, 53

ff3

5S

ff3

5S

59

ВО

P с

ff t fe at I уд

Л У Sit fS

3 55 /

T

Rffj -fl-B-n

ptfi. 7

Составитель E,Резчиков Редактор А.Огар Техред И.Попович Корректор Е.Сирохман

Заказ 4054/13 Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фи9.9

| Машины для изготовления форм стержней, выбивки и очистки отливок | |||

| Каталог Литейные машины, НИИмаш, 1970, вып | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Магнитный усилитель | 1960 |

|

SU132272A1 |

| 0 |

|

SU316233A1 | |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1986-07-30—Публикация

1982-03-23—Подача