1

(21) 4601798/33

(22) 02.И.88

(46) 15.04о91. Бюл. № 14

(71)Украинский научно-исследовательский институт, фарфоро-фаянсовой промышленности

(72)А.И.Ильченко, И.В.Каганова, 3.Т.Перепелица, А.Е.Полищук,

О.А, Щерица и Г,А.Ярмольская (53) 666.763.5(088.8) (56) Авторское свидетельство СССР № 718425, кл. С 04 В 35/10, 1978.

Авторское свидетельство СССР № 1208035, кл. С 04 В 35/10, 1984.

(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИ - ЧЕСКОГО МАТЕРИАЛА

(57) Изобретение относится к керамической промышленности и может быть использовано в технологии футеровоч- ного материала шаровых мельниц и мелющих тел. С целью повышения ударной вязкости и снижения истираемости керамического материала шихта содержит, мас.%: глинозем 81-84; огнеупорная глина 4-6; бентонит 2-4; магнезит 4-6; борат кальция 3-6. Материал имеет следующие физико-технические характеристики: ударная вязкость (4,7-5,0) 10 кДж/м2; истираемость 0,002-0,003 г/см2; предел прочности при сжатии 930-950 МПа. 2 табл.

i

(Я

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамического материала | 1988 |

|

SU1521733A1 |

| Шихта для изготовления керамического материала | 1981 |

|

SU998430A1 |

| Шихта для изготовления мелющих тел | 1982 |

|

SU1047880A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2104983C1 |

| Шихта для получения керамического материала | 1987 |

|

SU1528766A1 |

| Шихта для изготовления керамического материала | 1986 |

|

SU1350160A1 |

| Шихта для изготовления мелющих тел | 1986 |

|

SU1433942A1 |

| Шихта для изготовления огнеупорных изделий | 1990 |

|

SU1719368A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НЕЙТРАЛИЗАТОРА ШЛАКА | 2005 |

|

RU2281266C1 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

Изобретение относится к керамической промышленности и может быь использовано в технологии футеровочно- го материала шаровых мельниц и мелющих тел измельчения сырьевых материалов .

Цель изобретения -повышение ударной вязкости и снижение истираемости керамического материала.

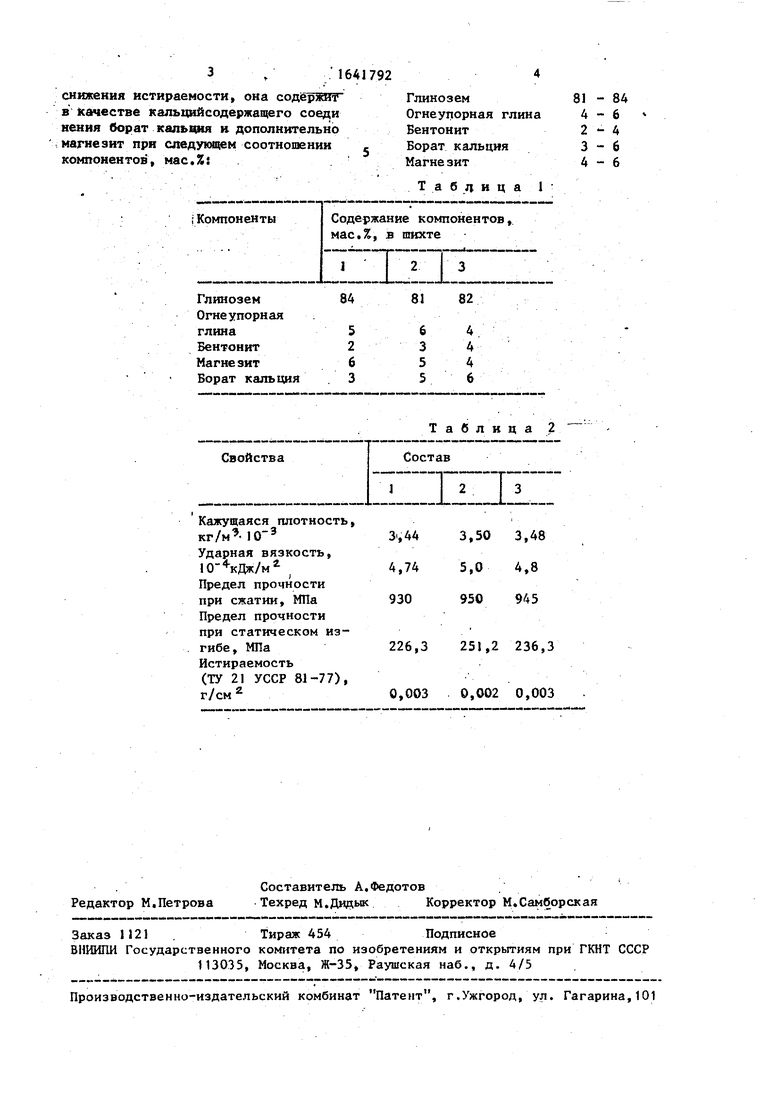

Для приготовления керамического материала составлены шихты известного состава и предлагаемого (табл„1). /

Борат кальция (Са02В203) в соста-. ве шихты является побочным продуктом при производстве бора и имеет следующий постоянный химический состав, мас.%: SiOj, 2,36; СаО 38,15; MgO 0,49; B203 59,0,

Керамику готовят следующим образом.

Осуществляют мокрый помол компонентов шихты с последующим обезвоживанием и вакуумированием, протяжкой массы через мундштуки заданного диаметра с последующей сушкой и обжигом при 1430-1450°С.

В табл„2 приведены технические характеристики материала на основе предлагаемой и известной шихт.

Формула изобретения

Шихта для изготовления керамического материала, включающая глинозем, огнеупорную глину, бентонит и каль- дийсодержащее соединение, отличающаяся тем, что, с целью повышения ударной вязкости и

СП 4

Г ЬЭ

снижения истираемости, она содержит в качестве кальцийсодержащего соеди нения борат кальция и дополнительно магнезит при следующем соотношении компонентов, мас.%:

;Компоненты

Глинозем Огнеупорная глина Бентонит Нагие зит Борат кальция

Свойства

Кажущаяся плотность кг/м. Ю-3 Ударная вязкость, Ю кДж/м ( Предел прочности при сжатии, МПа Предел прочности при статическом изгибе, МПа Истираемость (ТУ 21 УССР 81-77), г/см z

Глинозем81

Огнеупорная глина4

Бентонит2

Борат кальция3

Магнезит4

Т а б д и ц а 1

Таблица 2 Состав

1

3,443,503,48

4,745,04,8

930950945

226,3251,2236,3

0,0030,0020,003

Авторы

Даты

1991-04-15—Публикация

1988-11-02—Подача